减少环锭细纱毛羽的研究进展

2012-09-18刘园园

刘园园,邱 华

(江南大学纺织服装学院,江苏无锡 214100)

减少环锭细纱毛羽的研究进展

刘园园,邱 华

(江南大学纺织服装学院,江苏无锡 214100)

从细纱工序和新型成纱方法两个方面,介绍了在环锭细纱机上减少纱线毛羽的方法,阐述了在传统环锭细纱机上安装旋流器,具有效果显著、成本低和安装方便的优点;对国内外学者关于旋流器的研究做了详细的比较,着重介绍了他们各自研究的旋流器类型,研究的结论以及得出的最佳工艺参数;指出随着对纺织产品质量要求的不断提高,对传统环锭细纱机进行改造、提高纱线的性能已成为我国纺纱技术改造的重点,今后可以继续研究旋流器喷嘴纱道内压缩气体对纤维、纱线作用的机理,为设计出结构合理的喷嘴提供理论依据,从而有效缩短产品的开发周期。

环锭纺;减少毛羽;旋流器;研究进展;工艺参数

1 环锭细纱机上减少毛羽的传统方法

1.1 细纱工序减少毛羽的措施

1.1.1 合理选用原料[5]。纤维越长越整齐,越可以有效地避免在加捻过程中纤维尾端的外露,有利于减少毛羽。

1.1.2 适量提高所纺纱的捻系数[6]。提高捻系数可以降低纱线表面毛羽,但是过大的捻系数,会使织物手感僵硬。

1.1.3 选择合适的钢领和钢丝圈并及时更换[7]。钢丝圈过重或过轻都会使纱线毛羽增加,钢丝圈在进入衰退期后,就容易产生磨损而使纱线受到摩擦,从而产生毛羽。

1.1.4 适当控制纺纱锭速[8]。纺纱锭速过大时会使纱线所受的离心力增大,导致已捻入纱体的纤维或正在加捻的纤维被甩出纱体形成毛羽。

1.1.5 加强车间温湿度的控制[9]。细纱车间的温度在30℃以下,相对湿度在46%~86%,有利于减少毛羽、提高纱线质量。

1.2 采用新型成纱技术减少毛羽

1.2.1赛络纺(Sirospun)

赛络纺[10]是在环锭细纱机上使用两种相同或不同的原料,使保持一定间距的两根粗纱同时喂入,经过牵伸区内分别牵伸,于前罗拉输出两根单纱须条,并由于捻度的传递而使单纱须条上加上少量的捻回,经过一定距离后,这两根须条并合,并被进一步加捻汇聚成一根类似股线的赛络纱。尽管赛络纺的研究已经比较成熟,但要真正达到毛纱单纱不上浆的织造,尚有一定距离。

1.2.2赛络菲尔纺(Sirofil)

赛络菲尔纺[11]是通过在传统环锭细纱机上加装一个长丝喂入装置,将长丝与经正常牵伸的须条保持一定的距离平行喂入,在前罗拉钳口输出,长丝呈螺旋状地包覆在纤维外面复合成纱。赛络菲尔纺得到的是复合纱,作为织物的经纱,成纱组分间的抱合力不够稳定,织造过程中纱线与综丝、钢筘之间产生摩擦,容易导致长丝和纤维的分离,纱线起毛起球,引起开口不清,织机效率不高,且布面效果差。

1.2.3索罗纺(Solospun)

索罗纺[12]是在环锭纺纱机的前罗拉下加一对特制的沟槽罗拉,四周有浅槽,使纤维须条被劈成若干具有弱捻的小纤维束,小纤维束再进行自加捻,后混合在一起,形成类似于缆绳结构的纱。它的缺点是增加了纱线的断头率,影响后道工序的加工,无法纺制细号纱,且设备投资大。

1.2.4集聚纺(Compact spinning)

集聚纺是在传统环锭细纱机的牵伸装置前,加装纤维集聚装置,使加捻前经过牵伸的纤维充分向纱干中心汇聚,以此来增加对加捻三角区的控制[13-15]。集聚纺工艺实现了牵伸不集聚,集聚不牵伸。该方法不仅有效地减少了细纱表面的毛羽,还改善了纱线的强力。但集聚纺纱设备投资大、维护费用高,阻碍了集聚纺纱技术的普及。

1.2.5旋流喷嘴法(Swirl nozzle)

旋流喷嘴法是一种新型的减少环锭纺毛羽的技术,即在传统环锭细纱机上直接安装喷嘴进行纺纱,通过气流作用于纱线来减少环锭纺纱毛羽[16]。该方法具有效果好,费用低的特点。

2 利用旋流器减少毛羽的方法

2.1 旋流环锭纺

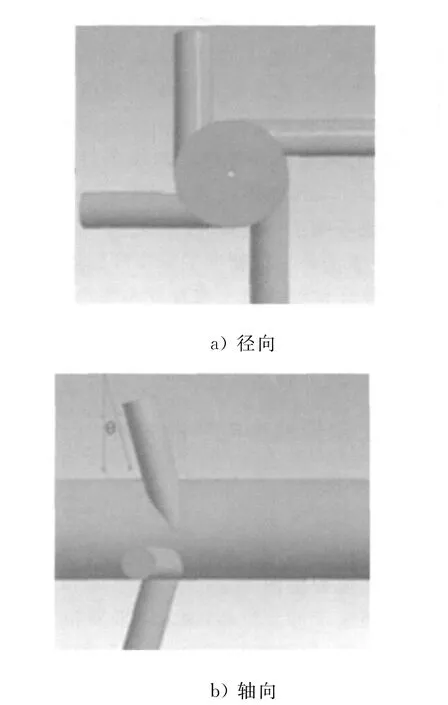

旋流喷嘴安装在环锭细纱机的前罗拉和导纱钩之间,由气道和纱道组成。利用旋流喷嘴进行环锭纺纱的工艺流程见图1。

粗纱经过牵伸系统后,送入到前罗拉,接着纱线通过旋流喷嘴,表面毛羽减少。然后,细纱在导纱钩的作用下,经过钢丝圈和钢领,被卷绕在纱管上。旋流喷嘴的安装倾角应尽量与前罗拉倾角一致[17-18]。图中l表示前罗拉至喷嘴的距离。旋流器的示意见图2,其外观见图3。

图1 旋流器环锭纺工艺流程

图2 旋流器示意

图3 旋流器外观

2.2 国内外旋流器的研究进展

R.S.Rengasamy和Asis.Patanaik设计的喷嘴是由一个圆形纱道和4个气道组成,4个气道均依次与纱道相切,且气道与纱道成一定的角度,见图4。他们对喷嘴中的高速流场进行了数值模拟,数值模拟结果揭示了喷嘴中气流场的速度分布和压力分布等流动特征,直观地显示了不同气道倾角形成的各自气体流动特征。研究表明:①当气道倾角为40°时,S3(长度大于等于3mm的毛羽根数)减少量最大;②当气道倾角过大,纤维在缠入纱线体内的过程中会被折弯,从而导致毛羽增加[19]。此外,他们又做了一系列试验,考察了纤维细度、气压以及喷嘴参数(气道角度、纱道直径)对毛羽减少量的影响,并得出了最优参数:气道倾角为45°,纱道直径为2.2 mm,纤维细度为1.4D,空气压强为90kPa[20-21]。

图4 旋流喷嘴剖面

Xungai Wang研究了一种与上述相似的喷嘴,不同处在于喷嘴气道和纱道是相互垂直的,这种方法称之为喷气-环锭纺纱法(jet-ringing Spining)。该法结合了环锭纺和喷气纺的优点,即在前罗拉和导纱钩间安装一个喷嘴,其功能与喷气纺中的第一个喷嘴相似,主要是通过喷气产生高速旋转气流,使纤维包缠于纱体之中从而减少纱线表面毛羽,并通过试验研究普通环锭纺和旋流环锭纺在成纱毛羽的减少、成纱强力和条干不匀率方面的不同,见图5。

图5 普通环锭纺和喷嘴型环锭纺的纺纱示意

此外,提出了旋流喷嘴内纱线毛羽减少机理,即纺纱时压缩气流从气道喷射进入纱道后旋转前进,纱线在喷嘴中受到涡流的作用发生了假捻、解捻、包缠的过程,使在加捻时内外转移过程中被挤出纱干的纤维被卷入或包缠于纱体,减少了留在纱线表面的机会,使纱线表面的毛羽数量下降,同时也提高了纱线的强度和条干均匀度。研究结果表明,与普通环锭纺相比,安装旋流器后细纱毛羽减少39%,纱线强力和条干不匀率与普通环锭纺差别不大[22]。

K.P.S.CHENG和C.H.L.Li在Xungai Wang的基础上做了进一步的研究,他们采用100%的精梳棉和100%的涤纶纱进行纺纱试验,并设置普通环锭纺作为参照,考察前罗拉到喷嘴距离、锭速、气压、纱线捻度这4个工艺参数对成纱毛羽影响的显著性,通过极差分析,显示它们影响力的大小分别是:纱线捻度>气压>锭速>前罗拉到喷嘴距离,且前罗拉到喷嘴距离的影响很小。喷气环锭纺在成纱断裂强度、条干均匀度指标上均优于普通环锭纺[23]。

压缩流体在上述旋流喷嘴的纱道内形成稳定的涡流,有利于纱线质量的改善,但是,4个气道同时相切于纱道且倾角保持一致,见图6,加工精度要求高,4个气道的气压也不能完全保证一样,因此仍需进一步改进。

图6 四个气道的旋流器

针对上述问题,褚结设计的旋流喷嘴由一个纱道和一个与之相切的气道组成[24],如图2。通过改变旋流器纱道与气道的结构尺寸进行试验,得出最佳的旋流器结构尺寸,即旋流器的气道直径为1.4 mm,纱道直径为2.0mm时,气压为4.5kPa~7.5 kPa时纱线强力达到最大值。在确定旋流器的最佳结构之后,又通过一系列试验比较了加装旋流器前后环锭纺纱线性能的变化,试验数据表明加装旋流器有助于成纱毛羽的减少,尤其是3mm及以上毛羽改善幅度较大,最多降低70%,对成纱强力和条干不匀率也有小幅度的改善[25-26]。

在褚结研究的基础上,牟俊玲探索了不同角度旋流喷嘴的工艺优化,得出气道与纱道相互垂直时,喷嘴的性能最佳,并通过正交设计的试验方法,研究了旋流器中的气压、锭速、捻系数和旋流器到前钳口的距离对纱线性能的影响,得到的最佳工艺条件为:压强为250kPa、旋流喷嘴到前钳口的距离为6.5 cm、捻系数为330,锭速为9 000r/min,所纺纱线与传统环锭纺纱线相比,S3减少了97%;断裂强度提高了9%;条干不匀降低了6%[27-29]。图7是传统环锭纺纱线和喷气环锭纺纱线的SEM照片,从照片中可以看出,旋流喷嘴减少了纱线表面的毛羽,加强了纤维的包缠,有利于提高纱线强力和降低条干不匀。

图7 纱线的SEM照片

此后,张英姿研究了椭圆形和圆形纱道截面形状对旋流喷嘴性能的影响,虽然这两类喷嘴均可减少毛羽,但是椭圆形效果不如圆形纱道旋流喷嘴。然后通过改变气道与纱道所呈的角度做了试验,发现气道为锐角的喷嘴所纺纱性能总是比钝角的好,当气道角度为40°,气压为200kPa,喷嘴距离前钳口距离为5.5cm,锭速为8 000r/min,捻系数为370时能最大地减少纱线表面毛羽,提高纱线强度,降低纱线条干不匀率。最后利用最优工艺参数组合进行试验,结果为S3降低89.6%,纱线断裂强度提高12.4%,纱线条干不匀率降低27.5%[30]。

3 旋流器目前有待研究的问题

3.1 纱线的原料方面,以前均为棉纱,考虑涤棉纱,纯化纤纱。

3.2 通过计算机流体学的方法来研究喷嘴的形状和尺寸对旋流喷嘴性能的影响,为设计性能优良的喷嘴提供理论依据。

3.3 对纱线断头进行智能化处理,有利于大规模推广使用。

4 结语

随着对纺织产品质量要求的不断提高,对传统环锭细纱机进行改造、提高纱线的性能已成为我国纺纱技术改造的重点。前期的研究表明:在环锭细纱机上加装旋流喷嘴对成纱毛羽的减少、成纱强力和条干不匀率有所改善,并且该方法具有实施方便、成本低的优点。今后可以继续研究旋流器喷嘴纱道内压缩气体对纤维、纱线作用的机理,为设计出结构合理的喷嘴提供理论依据,从而有效缩短产品的开发周期。

[1]Heitmann U.,Schneider J.,薛文良.环锭纺的发展潜力[J].国际纺织导报,2008(12):23-24.

[2]薛元,曹艳.环锭纺加捻三角区纤维转移机理及其运动规律分析[J].纺织学报,2005,26(5):31-33.

[3]李希恒.纺纱过程对毛羽形成的影响分析[J].上海纺织科技,1998(1):18-20.

[4]杨云灿.产生纱线毛羽的机理研究及减少办法[J].纺织科学研究,1995(3):37-44.

[5]曲琨玲.降低纱线毛羽的工艺技术探讨[J].上海纺织科技,2003,31(3):17-19.

[6]刘妍,刘士广,姜华强.细纱捻系数与纱线强力的相关性分析[J].棉纺织技术,2008,36(8):15-18.

[7]屠珍雪.钢领钢丝圈配置对毛羽的影响[J].棉纺织技术,2002,30(2):46-47.

[8]唐萍,刘长桂,范中勤,等.合理调整细纱锭速变化降低成纱毛羽和千锭时断头[J].广西纺织科技,2006(4):5-6.

[9]王文中.减少环锭纱毛羽的探讨[J].纺织器材,2004,31(1):47-48.

[10]郝凤鸣,张弦,王友俊,等.赛络纺纱技术及纺纱实践[J].棉纺织技术,2005,33(3):54-55.

[11]张尚勇,叶汶祥,刘宏,等.赛络菲尔纺降低细纱毛羽的研究[J].武汉科技学院学报,2002(5):1-6.

[12]叶森.缆型纺纱技术[J].天津纺织科技,2009(2):31-33.

[13]程隆棣,周志华.紧密纺纱技术与毛羽问题[J].棉纺织技术,2003,31(4):18-20.

[14]程隆棣,周志华.集聚纺纱加工原理及其对纱线产品的影响[J].纺织科学研究,2002(2):39-42.

[15]覃洁宁.环锭纺纱新技术:紧密纺[J].广西纺织科技,2006(4):38-41.

[16]王建坤,杨建成,高小平.降低络筒纱毛羽的机理及实践[J].纺织学报,2006,27(4):91-94.

[17]高晓平,王利平,石大为.减少纱线毛羽的喷气-环锭纺纱方法的研究[J].内蒙古工业大学学报(自然科学版),2005(2):157-160.

[18]顾闻彦,庄建国,葛明桥.圆盘式旋流纺输送管道流场与成纱质量的关系[J].纺织学报,2006,27(12):48-51.

[19]Rengasamy R S,Patanaik A,Anandjiwala R D.Simulation of Airflow in Nozzle-ring Spinning using Computational Fluid Dynamics:Study on Reduction in Yarn Hairiness and the Role of Air Drag Forces and Angle of Impact of Air Current[J].Textile Research Journal,2008,78(5):412-420.

[20]Rengasamy R S,Kothari V K,Patnaik A,et al.Airflow Simulation in Nozzle for hairiness Reduction of Ring Spun Yarns:PartⅠ:Influence of Airflow Direction,Nozzle Distance,and Air Pressure[J].Journal of the Textile Institute,2006,97(1):89-96.

[21]Patnaik A,Rengasamy R S,Kothari V K,et al.Airflow Simulation in Nozzle for Hairiness Reduction of Ring Spun Yarns:PartⅡ:Influence of Nozzle Parameters[J].Journal of the Textile Institute,2006,97(1):97-101.

[22]Wang X.,Miao M.,How Y.L.Studies of Jet Ring Spinning:PartⅠ:Reducing Yarn Hairiness with the Jet Ring[J].Textile Research Journal,1997,67(4):253-258.

[23]K.P.S CHENG,C.H.L.Li.Jet Ring Spinning and Its Influence on Yarn Hairiness[J].Textile Research Journal,2002,72(12):1 079-1 087.

[24]褚结,葛明桥.旋流器减少环锭纺纱毛羽的研究[J].棉纺织技术,2007,35(6):1-4.

[25]褚结,葛明桥.旋流器降低环锭纺纱线毛羽的研究[J].纺织学报,2007,28(12):34-37.

[26]褚结,葛明桥.旋流器结构及空气压力对环锭纺纱线质量的影响[J].科学技术与工程,2007(17):4 522-4 524.

[27]牟俊玲,邱华,葛明桥.旋流器的气道流场对成纱质量的影响[J].山东纺织科技,2009(1):36-39.

[28]牟俊玲.旋流喷嘴减少纱线毛羽的研究[D].江南大学,2009.

[29]牟俊玲,邱华,葛明桥.旋流器对环锭纺纱线性能的影响[J].纺织学报,2009,30(11):43-47.

[30]张英姿,邱华,吴敏,等.旋流器纱道截面形状对环锭纺纱线质量的影响[J].纺织学报,2011,32(7):137-141.

The Development Progress of the Hairiness Reduction for the Ring Spun Yarn

LIU Yuan-yuan,QIU Hua

(College of Textile and Fashion Jiangnan University,Wuxi 214100,China)

Introduction is done to the method of hairiness reduction in the ring spinning frame from the spinning process and yarn formation.Installation of the burble maker on the conventional ring spinning frame is of great significant with low cost and easiness.Comparative analysis is done to the research of the burble theory both at home and abroad.Hilight is given to the varieties of the burble makers both at home and abroad in addition to the research result and the optimized process index.It is pointed out that as the demand of the textile quality increases,the key to the tech-modification of China spinning process will includes the modification of the conventional ring spinning frame for better yarn quality.The future work will be oriented with the development of the nozzle with burble maker as the compressed air in the yarn path on the fiber and the yarn,searching for the theory making zozzles with reason structure for marked reduction of the product development intervals.

ring spinning;hairiness reduction;burble maker;development progress;process index

TS104

A

1001-9634(2012)05-0048-05

0 引言

目前,环锭纺仍然是纺纱生产中所占比例最大的纺纱方法,具有技术成熟、成纱质量稳定和品种适应性好的优点[1]。但是,在环锭纺细纱机上,纱线在加捻成形过程中存在纺纱三角区[2],纺纱三角区须条中纤维不能被完全控制,一部分自由纤维头端因不能卷入纱体而露在外面形成毛羽;另一方面在纱线张力的作用下,纤维受到的向心力大小不同而在纱条的径向发生反复的内外转移,在转移过程中被挤出纱身的纤维头端,由于不再受到向心力的作用而留在纱线表面形成了毛羽[3-4]。一般而言,长度小于3mm的毛羽,有利于提高织物的手感和表面毛绒感,但是,长度不小于3mm的毛羽对后道产品的加工影响很大。这主要表现在:①影响了纱线、半纺织品以及纺织品的光泽,使产品表面粗糙,耐磨性差;②长毛羽会在织造过程中形成新的棉结,致使染色不均匀;③在织造高密织物时,长毛羽会使相邻经纱摩擦加剧、相互缠结,造成经纱开口不清,纬纱喷射受阻造成停台;④造成织物的条影、云斑及纬档等疵点。

2012-05-30

中国博士后基金(2012M511196)

刘园园(1987—),女,河南卫辉人,硕士,主要从事纤维的流体加工技术研究。

时间:2012-07-10 15∶04

http://www.cnki.net/kcms/detail/61.1131.TS.

20120710.1504.001.html