基于FEM/BEM方法的缝纫机油盘低噪声设计研究

2012-09-15张义波张志勇周长江郑成龙

张义波,张志勇,周长江,郑成龙

(湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

油盘在缝纫机中起着存储润滑油和给润滑油散热的作用。作为薄壁类零件,缝纫机工作时,油盘在整机的影响下会产生复杂的振动。研究表明,噪声很大一部分是通过表面振动辐射出来的,尤其是薄壁类零件[1-2]。因此降低油盘的振动和噪声是降低缝纫机结构噪声辐射的重要环节。

本文所研究的油盘为压铸铝合金壳体结构,由于其面积大而厚度薄,因而在激振力的作用下会产生较大的振动。经过对整机各部件振动与噪声的相关性分析,发现油盘第一阶固有频率在缝纫机正常工作时(转速4 000 r/min)与旋梭轴的旋转频率(为电机转速的两倍,即133.4 Hz)接近,容易产生共振,导致噪声增加。为了避免共振同时提高油盘整体刚度和减少表面噪声辐射,在成本控制和结构约束的前提下应尽可能提高第一阶固有频率和减小振幅,从而减小油盘的表面振动响应,达到减小噪声辐射的目的。

本文基于HyperWorks软件建立了以四边形单元为主要基本单元的油盘有限元分析模型,提出了频率优化的动力学设计要求,对前几阶自由模态的固有频率进行控制和调整,并通过将MSC.Patran/Nastran频率响应分析仿真结果与实验结果的对比,验证了有限元模型的有效性。通过分析油盘前5阶固有频率和振型,以及油盘的振动频率响应,利用Optistruct模块对油盘进行了拓扑优化和形貌优化。最后,进行边界元噪声辐射仿真分析和实验验证,证明优化结果能有效改善缝纫机的振动和噪声问题。

1 有限元模型建立和自由模态分析

采用SolidWorks软件建立缝纫机油盘的三维实体模型。由于油盘为薄壁结构,宜采用中面进行分析,因此将 SolidWorks中的模型导入 hypermesh中,利用hypermesh提取油盘中面,并对提取的中面进行简化、修补和几何清理后采用3mm的标准划分网格,获得19 755个节点和19 967个四边形和三角形单元的有限元模型。

油盘为铝合金ZL108压铸成型,仿真中采用各向同性材料模拟,材料参数为:材料密度:2.7×10-3g·mm3,弹性模量:7.2 ×104MPa,泊松比:0.33。

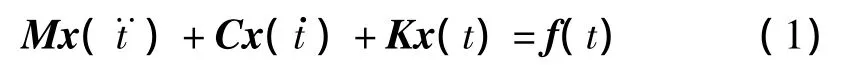

多自由度系统的动力微分学方程为:

式中:M、C、K分别为质量矩阵、阻尼矩阵和刚度矩阵,f(t)为外部载荷,x(t··)为加速度向量,x(t·)为速度向量,x(t)为位移向量。

由于研究对象(油盘)的结构阻尼比很小,对系统固有频率和振型的影响可以忽略不计[3-4],因此式(1)可简化为无阻尼自由振动方程:

由微分方程理论,式(2)的解形式可表示为:

式中:{φ}为模态向量,ω为模态固有频率。

将式(3)代入式(2)可得:

根据线性代数方程组理论有非零解的充要条件,则有:

求解方程(4)、(5)即可得到油盘各阶模态固有频率和相应的模态向量。

表1 模态分析前5阶模态振型比较Tab.1 Comparison of former 5 mode shapes obtained by modal ansysis

在无约束情况下,计算油盘的自由模态,除去前6阶刚体模态后,共计算了前20阶模态,由于外界激励主要为低频信号,所以重点考虑前5阶模态,具体数据列出如表1所示。

从有限元计算得到的自由模态振型中可以看出,油盘四个角位置和侧面的振幅都很大,特别是左端,第二阶和第五阶的局部模态即发生在此,产生了很大的振幅。在结构优化时需注意这些薄弱环节。

2 油盘的频率响应分析

振动与噪声相关性研究表明,表面振动和表面辐射噪声有极为密切的关系,实际上可以用表面振动速度的均方根值表示表面辐射噪声[5-6]。有振动功率公式:

式中:ρC为介质阻抗,与材料结构和振型有关;A为振动面积为振动速度的均方根值。

用WR表示辐射声功率,则有:

式中:σ为噪声辐射系数。

由此可见,可由油盘的表面振动速度预测油盘的噪声辐射功率。

为了预测油盘实际工况下的表面振动响应,利用MSC.Patran/Nastran对该壳体进行了频率响应分析。由于缝纫机通过橡胶垫压在油盘的四个角位置上,故分析时采用试验获得的油盘加速度信号作为其边界激励。其加速度传感器布置方案如图1(a)所示,加速度测试方案如图1(b)所示。图1(a)中(1)~(4)为激励信号,测试三向加速度。(5)~(7)为响应信号,其中(5)和(6)为侧面位置测试y向加速度,(7)为底面位置测试z向加速度。

图1 传感器布置与加速度测试Fig.1 Accelerometer layout and acceleration test

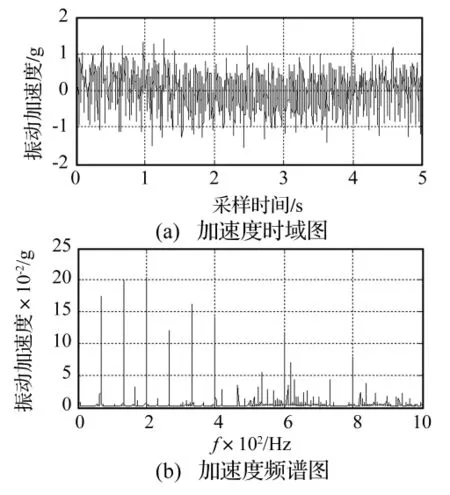

图2 (a)为(1)号位置所测得的z向加速度时域信号,图2(b)为经傅里叶变换得到的z向加速度频谱图。从图2(b)中可以看出加速度激励信号主要集中在66.7~400 Hz内。

由于振动体表面辐射的声功率与结构表面振动速度的均方根成正比,故在频率响应分析时,提取了该结构表面节点振动速度的计算结果,图3所示为典型位置节点的振动速度频谱的仿真结果和实验测试结果对比图。

图2 油盘(1)号位置加速度激励信号Fig.2 Acceleration of No.1 position for oil pan

图3 典型节点振动速度频谱图Fig.3 Vibration velocity spectrograms of typical nodes

由图3可以看出:① 油盘侧面和底面典型节点仿真计算结果和实验结果吻合较好,峰值频率一致,仅在幅值上略有区别,说明了有限元模型的正确性和仿真分析的可信性;② 该油盘在外部激励下,振动速度的峰值频率主要集中 66.7 Hz、133.4 Hz 和 200.2 Hz,特别是前两个峰值频率,而中频和高频部分的振动速度峰值都很小。据此可断定,该油盘结构噪声主要以低频和中低频振动噪声为主,集中在66.7~400 Hz这个频带内,进行结构优化时重点考虑低阶振动固有频率。

3 拓扑优化与形貌优化

从分析结果看,第一阶自由模态固有频率与旋梭轴旋转频率接近,容易导致共振,可通过布置加强筋或者增加壁厚的方法增加第一阶固有频率。拓扑优化的目的就是寻找在何处布置加强筋。本文采用拓扑优化方法中的变密度法对油盘结构进行优化,其基本思想是引入一种假想的相对密度在0~1之间可变的材料[7],材料的相对密度x可表示为:

式中:Ω为全部优化区域;Ωs为有材料的优化区域;ρ(x)和E(x)为优化后的密度和弹性模量;ρ0和E0分别为匀质实体的密度和弹性模量;p为惩罚因子。

将连续结构体离散为有限元模型后,以每个单元的密度直接作为设计变量,结构的拓扑优化问题就变成了结构内部材料的最优分布问题。

优化问题描述如下:

目标函数:第一阶固有频率最大。

约束函数:可设计部分体积增加百分数上限为10%。

设计变量:设计空间单元密度。(设计空间壳单元厚度在2.5~5 mm间变化。)

拓扑优化结果如图4(a)所示,图中深色区域为单元密度较大区域。由此可见,油盘底面刚度较差,增加油盘底面局部刚度可以提高第一阶扭转频率。

形貌优化是一种形状最优化的方法,即在板形结构中寻找最优加强筋分布的概念设计方法,能够在减轻结构重量的同时提高强度、刚度、模态频率等性能。形貌优化为形状优化的高级形式,与拓扑优化不同的是,拓扑优化用单元密度变量,形貌优化用形状变量。形貌优化不删除材料,而是在可设计区域中根据节点扰动生成加强筋。

优化问题描述如下:

(1)设计目标:第一阶固有频率最大。

(2)设计约束:肋的尺寸和分布。

(3)设计变量:节点相对壳单元中性面法向的扰动。

优化结果如图4(b)所示,图中深色区域为优化后生成的加强筋结构,计算结果显示如此布置加强筋后可将第一阶固有频率由149.0 Hz提高到157.9 Hz。

图4 优化结果Fig.4 Optimization results

4 优化方案及优化结果分析

目前控制结构振动噪声的方法主要有:① 降低振动激励;② 提高刚度,避免共振;③ 增大结构阻尼,降低结构响应;④ 减小表面辐射面积。考虑到油盘的工作特点和安装情况,本文主要是采用了提高刚度降低表面振动响应的方法降低油盘的结构噪声辐射。

由模态分析和频率响应分析可知,油盘左端振动剧烈,多次出现局部模态振动,在振动时极易发生沿横向的拉伸变形和绕x轴的扭转变形。因而左端是整个油盘最为薄弱的环节。经过分析在左端增加一块横向支撑肋板可以极大地减小这种横向拉伸和扭转变形。横向肋板高度为30 mm,厚度为4 mm。增加肋板后模态分析结果如表2所示。

表2 前五阶模态分析结果Tab.2 Results of former 5 model shapes obtained by modal analysis

对于振动很大的侧面,考虑到与缝纫机台板安装配合的要求,采用了增加局部厚度的方法提高刚度。将侧壁增加1 mm后,前三阶模态频率相对于表2分别增加了0.9%、2.1%、1.8%,而振幅分别减小了3.8%、13.2%、16.2%。

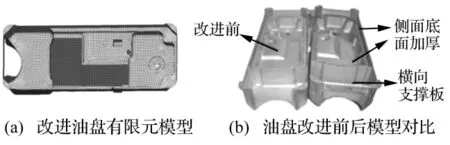

对于底面的薄弱区域考虑了采用增加加强筋和增加壁厚的方法。针对油盘的铸造结构和安装特点,对比分析了多种加强筋结构和增加壁厚的方式,分析表明当采用图5方案时,效果最佳。该方案设计如下:

对于板的弯曲频率可近似按下式计算fn=t×(E/ρ)0.5。式中 t为板厚度;E 为弹性模量;ρ为材料密度。由此式可知改变板厚度可以改变其固有频率。根据拓扑优化和形貌优化结果,将底面厚度由2.5 mm增加到3.5 mm。图5(a)所示深色区域为加厚部分,图5(b)为改进前后油盘模型对比图。

图5 油盘改进方案Fig.5 Improvement program of the oil pan

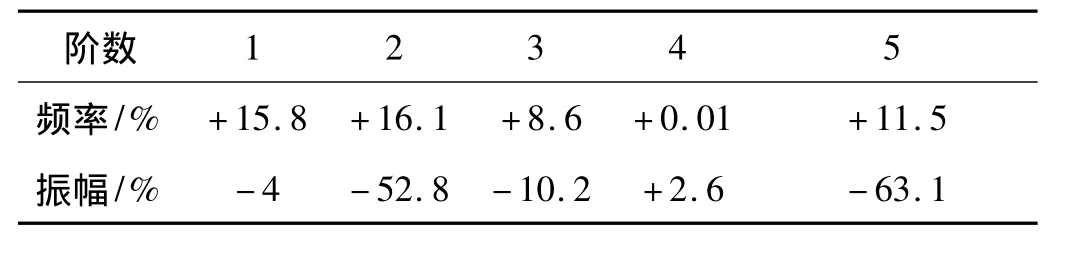

按该方案改进后,油盘前五阶固有频率和振幅改变率如表3所示。

表3 频率和振幅优化后改变率Tab.3 Rate of change of frequency and amplitude after optimized

采用该方案改进后的油盘表面典型节点振动速度频谱图如图6所示。

图6 改进后油盘典型节点振动速度频谱图Fig.6 Vibration velocity spectrogram of typical nodes after optimized

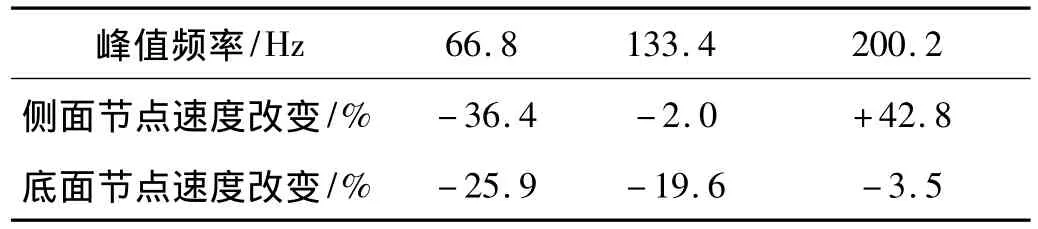

比较改进前后典型节点峰值频率振动速度改变率如表4所示。

表4 典型节点峰值频率振动速度改变率Tab.4 Rate of change of peak frequencies'vibration velocity after optimized

从表4可以看出,经改进的油盘表面主要峰值频率的振动速度幅值减小了约20%~30%。根据辐射声功率公式可知表面噪声辐射声功率也将有相应的减小,从而减小测试点的A计权声压级。

5 边界元辐射仿真计算与分析

为了分析油盘改进前后结构噪声辐射的变化情况,进行了油盘边界元辐射仿真分析。提取油盘有限元频率响应分析计算结果中表面节点的振动速度,导入SYSNOISE中,作为油盘边界元模型的速度边界条件,并采用间接边界元法对油盘外部声场进行仿真模拟。计算频率范围为10~1 000 Hz,步长为1 Hz。计算完成后,导入外部场点,以获得油盘场点辐射声压和辐射声功率等声场特性参数[8]。本文采用文献[9]中的标准测试点处的A计权声压值作为评价指标。图7为优化前后油盘声场标准测试点的A计权声压曲线。

图7 油盘外部声场测试点优化前后A计权声压Fig.7 A-weighted sound pressure of oil pan's external sound field test point before and after optimization

从图7中可看出,噪声A计权声压级的峰值出现在以66.7 Hz为基频的各谐波频率上。在133 Hz下声压级最大,这是因为该频率为二次谐波频率且与油盘第一阶模态频率相近,可见在这个频率上的声压峰值正是由于峰值加速度激励和由激励导致的结构共振共同造成的。在68 Hz、200 Hz、267 Hz和334 Hz时也出现较大峰值,这主要是由于低次谐波频率上振动加速度激励很大造成的。400 Hz与油盘第二阶固有频率相接近,因而也有较大的峰值声压。从计算结果也可看出,利用SYSNOISE计算所得结果与模态分析和频率响应分析有很好的吻合度,说明此噪声预测方法正确可信。

对比分析优化前后标准测试点A计权声压级曲线可以看出,优化后中低频的A计权声压级有了明显减小,各个声压峰值均有较大幅度的减小,特别是133 Hz时减小了7.96 dB,400 Hz时减小了8.58 Hz。可见优化方案增加了油盘的刚度,使油盘远离了共振,从而减小了结构噪声辐射,实现了降噪的目的。

最终经过实验验证,改进油盘后,根据文献[9]测得缝纫机整机标准测试点的A计权声压由原来的80.2 dB降至了78.5 dB,降低了1.7 dB,具有明显的降噪效果。

6 结论

本文运用有限元的方法对油盘进行了模态分析、频率响应分析,采用提高结构固有频率和减小表面振动速度的方法对油盘进行了降噪设计。在油盘拓扑优化和形貌优化的基础上,对油盘采用了增加加强筋和增加壁厚的方式进行了改进,并对优化结果进行对比选取了最佳方式,最后通过边界元辐射仿真分析和噪声测试实验验证了优化结果,证明了该优化方案具有明显的减振降噪的效果。本文讨论的减振降噪的方法,能为低噪声部件的设计与改进,以及减少结构噪声辐射等研究提供参考。

[1]贾维新,郝志勇,杨金才.发动机油盘辐射噪声预测方法的研究[J].内燃机学报,2005,23(3):269 -273.

[2]杨 诚,周 科,严 辉,等.摩托车发动机壳体辐射噪声控制研究[J].声学技术,2009,28(1):58 -63.

[3]周建明,周瑞平.油底壳模态和灵敏度分析[J].计算机辅助工程,2006,15(z1):349 -352.

[4]胡定云,魏志明,马军华.基于振动噪声的柴油机油底壳结构优化研究[J].机械设计与制造,2010(4):128-130.

[5]贾维新,郝志勇,杨金才.基于形貌优化的低噪声油底壳设计研究[J].浙江大学学报:工学版,2007,41(5):770-773.

[6]Kosaka I,Leiva J P,Watson B,et al.Structural optimization method and techniques to reduce radiation noise[J].SAE Technical Paper 2011-01-1505.

[7]曾 力,基于HyperWorks的卡车车身有限元分析及改进研究[D].成都:西南交通大学,2010.

[8]Tong Z,Zhang Y,Zhang Z,et al.Dynamic behavior and sound transmission analysis of a fluid-structure coupled system using the direct-BEM/FEM[J].Journal of Sound and Vibration,2007,299(3):645 -655.

[9]中华人民共和国国家发展和改革委员会.QB/T 1177-2007,工业用缝纫机 噪声级的测试方法[S],2007.