核桃酱油制曲条件的优化*

2012-09-12蔺立杰赵媛王建中王丰俊

蔺立杰,赵媛,王建中,王丰俊

(北京林业大学食品科学与工程系,北京,100083)

核桃酱油制曲条件的优化*

蔺立杰,赵媛,王建中,王丰俊

(北京林业大学食品科学与工程系,北京,100083)

以核桃粕为蛋白质原料,中性蛋白酶活力为指标,对制曲工艺进行了研究。通过单因素试验分别研究了核桃粕含量、润水量、蒸料时间、制曲时间对成曲蛋白酶活力的影响。并在单因素试验的基础上,采用4因素3水平的响应面分析,考虑实际试验条件,得出适宜制曲工艺条件:核桃粕含量55%,润水量113%,蒸料时间32 min,制曲时间32.9 h。在此条件下蛋白酶活力均值为1002.87U/g干基。

核桃粕,响应面法,制曲,中性蛋白酶活

酱油是我国传统的酿造调味品,营养丰富且风味独特,含有多种氨基酸、有机化合物和矿物质[1]。目前,酿造酱油是以大豆或者豆粕等植物蛋白为主要原料,以淀粉质原料为辅料,经米曲霉制曲、发酵酿制而成[2]。制曲是酱油生产的基础,制得高品质的成曲是生产出优质酱油的先决条件[3],成曲的好坏直接影响酱油的品质。成曲质量可以通过颜色、曲味等感官因素评定,中性蛋白酶是米曲霉生长过程主要分泌的蛋白酶,其活力高低受米曲霉所利用的曲料及生长环境的影响[4],可作为成曲质量评定的主要理化指标。

核桃位居世界四大坚果之首[5],具有很高的食用价值,资源丰富,是传统的食品加工原料[6-7]。核桃粕是核桃经过物理压榨提取出大部分油脂后剩下的部分,蛋白含量可达到40%左右[8],在核桃蛋白中含有18种氨基酸,有8种必需的氨基酸,其中精氨酸和谷氨酸含量较高[9],而核桃蛋白制品品种单一,主要有核桃粉、浓缩蛋白、分离蛋白、蛋白肽等[10]。以榨油后的核桃粕为蛋白原料生产核桃酱油,蛋白含量充足且利用率很高[8]。既为核桃的综合利用提供了广阔的前景,利于提高核桃粕附加值,又为生产营养酱油提供了方向。本研究采用核桃粕取代传统的大豆制曲,以中性蛋白酶活力为指标,通过单因素试验和响应面法对制曲工艺进行优化,以获得最佳的制曲条件,为进一步的研究工作提供基础。

1 材料与方法

1.1 实验材料

1.1.1 原料

核桃粕,由河北晶品果业有限公司提供,油脂含量为32%;麸皮,购于北京本乡面粉厂。

1.1.2 菌种

沪酿3.042:北京林业大学微生物系提供。

1.1.3 培养基

米曲霉斜面培养基:采用PDA培养基。

种曲培养基[11]:按照 m(麸皮)∶m(豆粕)=4∶1的比例在250 mL三角瓶中加入20 g过10目筛的干料,12 g蒸馏水,拌匀。121℃,0.1 MPa灭菌30 min。

1.1.4 试剂

酪蛋白,国药集团化学试剂有限公司;酪氨酸,北京奥博星生物技术有限责任公司;福林试剂,北京鼎国生物技术有限公司;其他试剂皆为分析纯。

1.1.5 仪器

DHP-9272型电热恒温培养箱,上海一恒科技有限公司;LDZX-40AI型立式自动电热压力蒸汽灭菌锅,上海申安医疗器械厂;B-260型恒温水浴锅,上海亚荣生化仪器厂;752型紫外可见分光光度计,上海美谱达仪器有限公司;SW-CJ-1F型洁净工作台,苏州净化设备。

1.2 实验方法

1.2.1 工艺流程

1.2.2 单因素试验

以成曲中性蛋白酶活力为评价指标,研究核桃粕含量、润水量、蒸料时间和制曲时间对酶活力的影响。

1.2.3 响应面法设计

在单因素试验的基础上,运用Box-Behnken的中心组合试验设计原理,以核桃粕含量、润水量、蒸料时间、制曲时间为研究对象进行4因素3水平的响应面分析,对制曲条件进行优化。

1.3 分析方法

1.3.1 成曲水分的测定

参照ZB/X 66025-1987水分测定法。

1.3.2 蛋白酶活力测定

采用福林法,参照SB/T 10317-1999蛋白酶活力测定法。

2 结果与分析

2.1 酪氨酸标准曲线

酪氨酸标准曲线回归方程为 y=97.672x-0.9361,R2=0.9997,酪氨酸浓度在 0~100 μg/mL内,线性关系良好。

2.2 制曲条件单因素试验结果与分析

2.2.1 核桃粕含量对成曲中性蛋白酶活力的影响

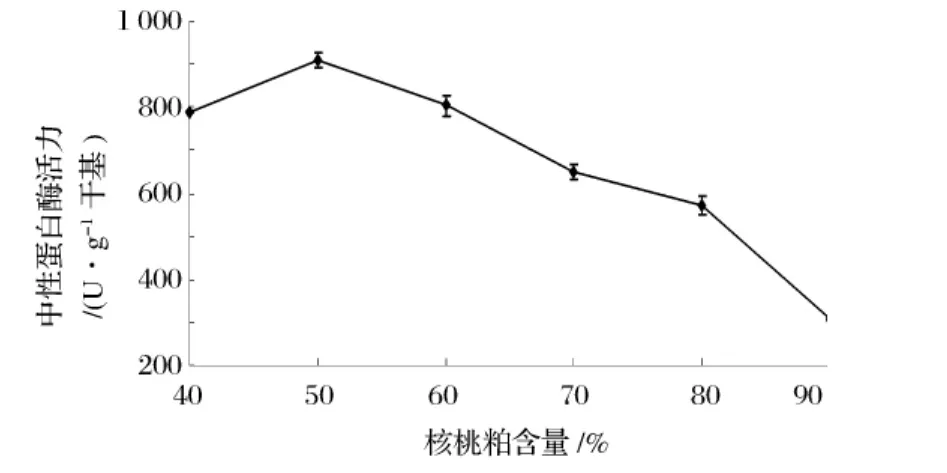

润水量100%,蒸料时间30 min,制曲时间32 h时,核桃粕含量对成曲中性蛋白酶活力的影响见图2。

图1 核桃粕含量对成曲中性蛋白酶活力的影响

从图1可以看出,在核桃粕含量在50%即核桃粕与麸皮质量比为1∶1时,中性蛋白酶活力最佳,增加核桃粕含量,蛋白酶活力下降。原料中的蛋白质对米曲霉产生蛋白酶有诱导作用,诱导作用与其含量、种类都有关系。不同原料营养成分不同,微生物利用原料的难易程度也存在差别[12],蛋白酶活力随着质量比增加而减小,可能跟核桃粕和麸皮组分含量不同,导致其中营养成分利用难易程度不同有关。

2.2.2 润水量对成曲中性蛋白酶活力的影响

核桃粕含量50%,蒸料时间30 min,制曲时间32 h时,润水量对成曲中性蛋白酶活力的影响见图3。

图2 润水量对成曲中性蛋白酶活力的影响

从图2看出,随着润水量的增加,中性蛋白酶活力逐渐增大,润水量为120%时,中性蛋白酶活力达到最大值。低水分时,培养基中营养物质溶解性差;但水分过高,会因物料吸水膨胀使得氧气的传输受抑制,供氧效果减弱,影响到米曲霉蛋白酶的分泌,造成酶活力下降。而且水分含量过大,杂菌污染的机率会相应增大[13]。因此,原料的润水量以120%为宜。

2.2.3 料时间对成曲中性蛋白酶活力的影响

核桃粕含量50%,润水量100%,制曲时间32 h时,蒸料时间对成曲中性蛋白酶活力的影响见图3。

图3 蒸料时间对成曲中性蛋白酶活力的影响

从图3可以看出,随着蒸料时间的延长,蛋白酶活力相应增大,在30 min时蛋白酶活力达到最佳。时间的继续延长,蛋白酶活呈下降趋势。蒸料处理的目的是使蛋白质的次级键遭到破坏,露出肽键,这种构型具有一定的水溶性,对米曲霉具有诱导作用[14]。在30 min之前核桃粕中蛋白质变性不足,而在30 min之后蛋白质过度变性,此时蛋白质的构象都会使米曲霉生长代谢受抑制,蛋白酶活力减小。另外,考虑到能效问题,故蒸料时间选取30 min。

2.2.4 制曲时间对成曲中性蛋白酶活力的影响

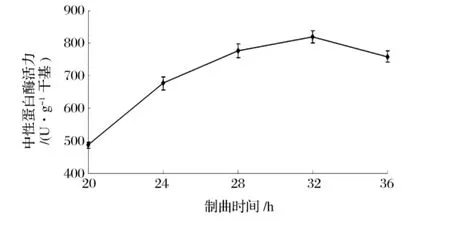

核桃粕含量50%,润水量100%,蒸料时间30 min时,制曲时间对成曲中性蛋白酶活力的影响见图4。

图4 制曲时间对成曲中性蛋白酶活力的影响

从图4可以看出,在制曲时间32h之前,米曲霉处于生长初期,中性蛋白酶活力呈上升趋势,随着时间的继续米曲霉已过生长、成熟的阶段,处于生长后期,蛋白酶活力开始下降。因此,制曲时间以32h为宜。

2.3 制曲条件响应面试验结果与分析

2.3.1 响应面试验设计

结合单因素试验结果,以核桃粕含量(X1)、润水量(X2)、蒸料时间(X3)、制曲时间(X4)作为试验因素设计实验,试验因素及水平见表1。

表1 响应面试验设计因素及水平

2.3.2 回归方程的建立及检验

根据Box-Behnken中心组合设计进行了29组试验,其中24组析因点,5组中心点,结果见表2。

将表2的数据使用Design-Expert软件进行多元回归拟合分析得回归方程为:

对模型进行方差分析及回归系数显著性检验,结果见表3。

表2 Box-Behnken试验设计与结果

由表3方差分析可知,模型 Prob>F值小于0.01,表明回归方程是极显著的。失拟项的Prob>F值大于0.05,说明所得方程与实际拟合中非正常误差所占的比例小,表示所得回归方程是好的[15]。同时模型相关系数R2=0.9615,说明该方程能够很好地反映响应值,因此,可以用此模型方程对制曲条件进行预测分析。

2.3.3 因素影响程度分析

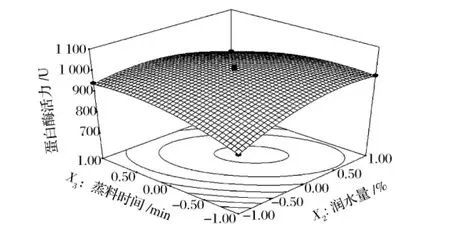

通过表3中:F(X1)=103.10,F(X2)=6.92,F(X3)=0.053,F(X4)=0.61,得各因素对制曲条件的影响程度由大到小为:核桃粕含量>润水量>制曲时间>蒸料时间。由显著性检验得:试验中 X1X2、X2X3、X3X4对中性蛋白酶活力的影响极显著,X1X3对中性蛋白酶活力的影响显著,即核桃粕含量和润水量的交互作用,润水量和蒸料时间的交互作用、蒸料时间和制曲时间的交互作用影响极显著,核桃粕含量和蒸料时间的交互作用影响显著,它们之间的交互作用响应面图见图5~图8,其他因素间交互作用影响不显著(未列出)。

表3 回归方程方差与显著性分析

图5 核桃粕含量与润水量交互影响中性蛋白酶活力的响应面图

图6 润水量与蒸料时间交互影响中性蛋白酶活力的响应面图

从图5~图8可看出,核桃粕含量与润水量对中性蛋白酶活力的交互作用影响最大,润水量与蒸料时间交互作用次之,蒸料时间与制曲时间交互作用再次,核桃粕含量与蒸料时间的交互作用影响最小。

图7 蒸料时间与制曲时间交互影响中性蛋白酶活力的响应面图

图8 核桃粕含量与蒸料时间交互影响中性蛋白酶活力的响应面图

2.3.4 响应面优化及验证

依据Design Expert软件进行优化配置,得到最佳酶活力时四因素编码值依次为:X1=0.509,X2=-0.351,X3=0.441,X4=0.223。也就是在核桃粕含量55.09%,润水量112.98%,蒸料时间32.205 min,制曲时间32.892 h时,得到蛋白酶活力最大预测值的1014.56 U/g干基。考虑实际操作条件,将上述最佳制曲条件修正为核桃粕含量55%,润水量113%,蒸料时间32 min,制曲时间32.9 h,该条件下平行3次测中性蛋白酶活力均值为1002.87 U/g干基,相对误差为1.15%。

3 结论

本试验在单因素试验的基础上,利用响应面法对核桃酱油制曲工艺进行了优化,得到了核桃酱油制曲工艺的二次回归模型方程,并进一步确定了制曲的最佳工艺条件为:核桃粕含量55%,润水量113%,蒸料时间32 min,制曲时间32.9 h。在此工艺条件下,进行3次平行试验,所得成曲中性蛋白酶活力均值达1002.87 U/g干基,相对误差为1.15%。试验结果表明采用核桃粕制作酱油曲是可行的,这为后续制取核桃酱油提供了基础,拓展了核桃粕的利用途径。

[1]于海玲,姚永明.发酵酱油制曲工艺的化学实验研究[J].中国调味品,2011,36(4):69-71.

[2]黄持都,鲁绯,纪凤娣,等.酱油研究进展[J].中国酿造,2009(10):7-9.

[3] 姚永明.酱油制曲与发酵工艺的实验研究[D].吉林:吉林大学,2006.

[4]邵焕霞.米曲霉LZF-5制曲工艺的研究[J].江苏调味副食品,2008,25(2):15-18.

[5] 戴宝合.野生植物资源学[M].北京:中国农业出版社,2000:89-90.

[6]王丰俊,王建中,周鸿升,等.核桃产品开发技术进展[J].河北林果研究,2009,24(3):301-304.

[7]史双枝,李疆,王新刚.核桃蛋白质的开发现状及前景[J].安徽农学通报,2008,14(7):93-94.

[8]王丰俊,王希群,李保国,等.核桃酱油的开发及市场潜力分析[J].中国调味品,2011,36(5):116-120.

[9]张庆祝,丁晓雯,陈宗道,等.核桃蛋白质研究进展[J].粮食与油脂,2003(5):21-23.

[10]毛晓英,华欲飞,卢伟.核桃蛋白质的研究进展[J].食品工业科技,2009,30(9):328-330.

[11]魏鹏飞,冯杰,王栋,等.响应面法优化酱油生产用大曲培养基[J].食品与生物技术学报,2011,30(3):422-426.

[12]高东宁.玉米淀粉糖渣为原料培养米曲和红曲及酱油酿造[D].无锡:江南大学,2010.

[13]武秀琴,周桃英.花生壳制酱油的生产工艺[J].江苏调味副食品,2008,25(2):29-31.

[14] 冷云伟.酱油曲中米曲霉及制曲工艺的研究[D].无锡:江南大学,2004.

[15]徐向宏,何明珠.试验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010:154-155.

ABSTRACTOptimization of Koji-making Technology for Preparing Walnut Soy SauceThe koji-making technology was studied with the activity of neutral protease as index and walnut meal as raw protein material.The single factor experiment was used to investigate the effects of ratio of walnut meal,moisture content,steaming time and koji-making time on the activity of neutral protease.Based on single factor experiments,the koji-making technology was optimized by response surface methodology with four factors and three levels.The results showed the optimum koji-making conditions were as follows:the content of walnut meal was 55%,moisture content was 113%,steaming time was 32 min,time for koji-making was 32.9h.Under such conditions,the activity of proteases reached1002.87 U/g.

Key wordswalnut meal,response surface method,koji-making,the activity of neutral protease

Optimization of Koji-making Technology for Preparing Walnut Soy Sauce

Lin Li-jie,Zhao Yuan,Wang Jian-zhong,Wang Feng-jun

(Department of Food Science and Technology,Beijing Forestry University,Beijing 100083,China)

硕士(王丰俊副教授为通讯作者)。

*国家林业公益性行业科研专项资助项目(20100400706)

2012-01-11,改回日期:2012-03-26