变形剃齿工艺研究*

2012-08-29崔纪超

崔纪超

(河南机电高等专科学校,河南 新乡 453000)

1 引言

汽车生产中,锥齿轮制造的传统工艺包括两个成形工序:预切削滚齿和精加工剃齿。剃齿加工是由刀具与齿轮啮合时齿向滑移和齿廓滑移所产生的综合切削与挤压而实现的切削过程,它并不能完全消除预切齿时产生的误差[1]。想要提高齿轮的精度,使得对预切齿机床加工和工艺装备的精度提出了较高的要求。研究表明,由于受刀具的精度、刃磨角度、刃磨锋利程度和工作条件等的影响,致使调整、加工难度较大,生产效率较低,为了提高生产率,企业常采用扩大切削力的方法来提高切削余量,但同时又会引起刀具的强烈磨损,从而影响加工质量。如何完善和提高锥齿轮制造工艺到目前为止还在继续研究,本文提出了一种精加工轮齿的新方法——变形剃齿(剃齿—滚压)工艺,这是制造锥齿轮的先进工艺,并在切齿机床上进行了验证试验。

2 变形剃齿工艺设计

2.1 剃齿—滚压工序

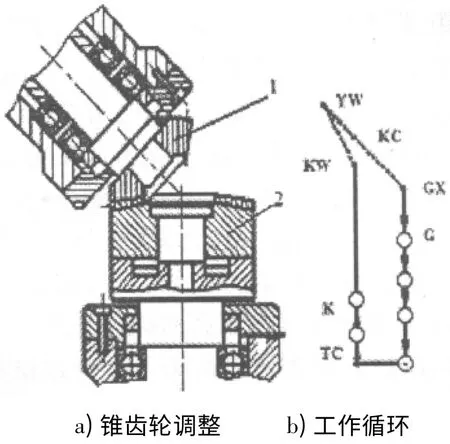

机床调整图和实现加工循环图如图1 所示。机床快速传动(KC)后工件1 从原始位置(YW)趋向至刀具2,在径向负荷20~100MP 时进行双廓形啮合,刀具以转速120~160 r/min 完成工作行程(GX),转动转数等于被加工齿轮齿数后,逆向旋转(G)以保证齿两边一样切削条件,然后,工件沿其轴线移动0.02~0.05mm。加工齿轮一个完整的循环需要3~4 个工作行程,工件退出(TC)占有位置,实现第一个工作行程,刀具逆向实现1~2 各校正行程(K),这时工件不沿轴线移动,工件和刀具原始锥点重合,由于快速退离(KW),零件返回原始位置。

图1 剃齿—滚压工序机床调整图

2.2 剃齿刀—滚轮的结构

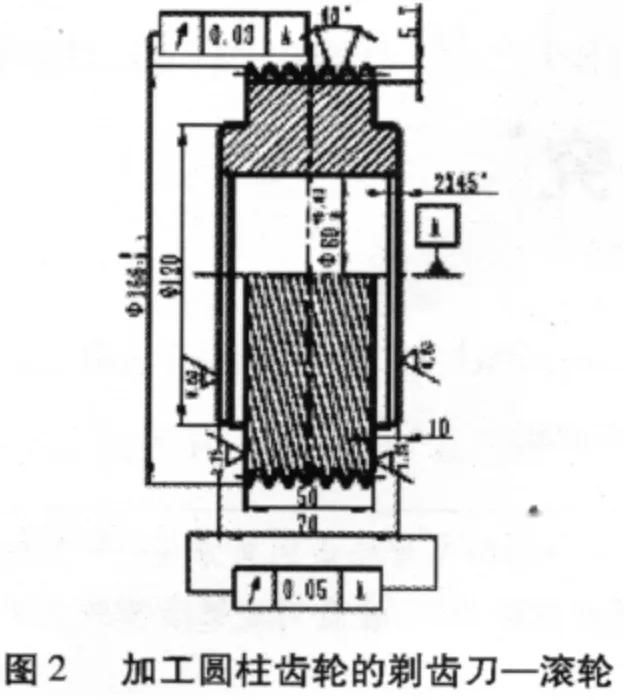

剃齿刀—滚轮的结构如图2 所示。

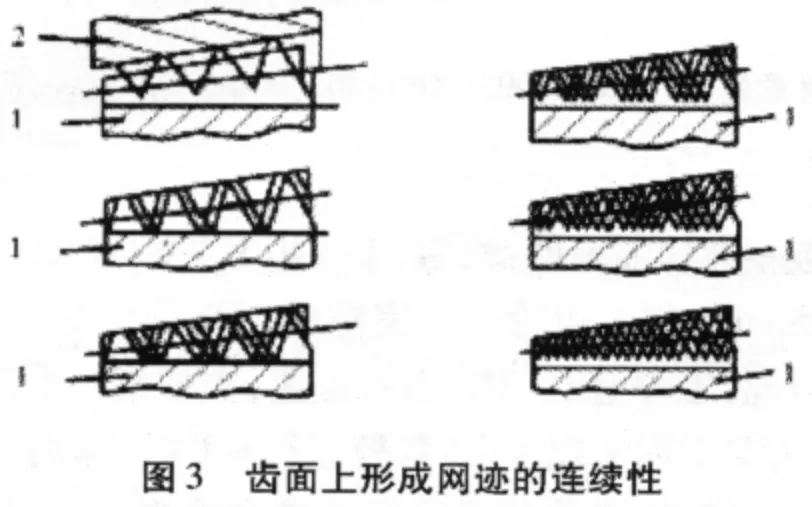

剃齿刀—滚轮是具有螺旋切削齿槽(槽深等于剃齿刀齿高)的修正齿轮,齿槽在螺纹磨床上精加工磨削,剃齿刀—滚轮2 切削刃沿螺旋线分布,每转时,在齿轮1 的齿侧面上留下痕迹,刀具转数愈多,在齿面上痕迹网愈密,如图3 所示。

2.3 刀具设计参数

刀具的设计参数有:齿数、凸缘圆周直径、啮合角以及齿距、螺旋切削槽深度和廓形角[2],参数的选择取决于被加工齿轮的参数[3],剃齿刀—滚轮的齿数不能为被加工齿轮的倍数,也不能与被加工齿轮有公因子,满足这些要求有助于提高加工精度。剃齿刀—滚轮齿凸缘直径与刀具—齿轮副齿数和啮合角有关,这个角度采用以节点能落在工作齿侧面范围内沿两接触区段上移动为目的,仅在满足上述要求时,剃齿刀—滚轮才能达到高的修正能力。

变形剃齿的方法在切齿机床上进行过试验,加工齿轮模数m=2.5mm、齿数z=18,锻造齿坯的精度12 级,经剃齿—滚压加工后齿轮精度达到7~8级,生产率是2 秒/齿。

3 结论

1)由于剃齿刀—滚轮切削刃沿螺旋线分布,保证对角切削特征条件,提高刀具制造工艺性。为了均衡廓形沿齿高相对滑动速度,剃齿刀—滚轮作为外极点啮合的校正轮来进行加工。在保持刀具—齿轮副作用不变的情况下,在双廓形啮合完全模拟时,实现剃齿。

2)在形成廓形和一个齿槽的任何形状时,这个方法仅加工沿齿圈端面切削的齿轮如图4 所示,因为目前精加工没有可靠的方法,制造这样的齿轮限于特殊情况。

图4 沿端面封闭齿圈锥齿轮

3)变形剃齿具有高的修正能力和生产率,工艺路线包括以下阶段:(a)通过锻造得到形成齿形的精确毛坯;(b)主要基准加工阶段决定了后续精成形齿时余量大小及分布;(c)与主要基准有关的表面加工;(d)用变形剃齿的方法实现齿圈的精加工。

[1]林玉彬.提高车间齿轮加工精度的措施[J].现代化农业,2011(4):39-40.

[2]袁哲俊.加工圆柱齿轮和蜗杆副的刀具齿轮刀具设计[M].北京:机械工业出版社,2009.

[3]张宝珠.齿轮加工速查手册[M].北京:机械工业出版社,2010.