基于GT-suite的柴油机共轨管结构研究①

2012-08-21丁官元谢春华宋艳慧

丁官元, 谢春华, 宋艳慧

(湖北水利水电职业技术学院,湖北武汉430070)

0 引言

高压共轨技术是未来柴油机燃油系统的主要发展方向,其主要部件共轨管的作用是将高压油泵提供的高压燃油分配到各喷油器中,起到蓄压器的作用,从而抑制高压油泵供油和喷油而产生的压力波动[1].共轨压力直接影响喷射压力、循环喷油量和喷油速率等参数的变化,精确的控制共轨压力能改善喷射特性,提高发动机的动力性[2].因此,确定合适的共轨管结构,降低共轨压力波动量尤为重要.本文分析共轨管容积及其相关影响因素,采用GT-Suite软件建立4缸柴油机燃油共轨系统模型并计算分析,确定最优共轨管的结构参数,提高共轨管的性能.

1 共轨管容积分析

1.1 共轨管容积与压力建立时间的关系

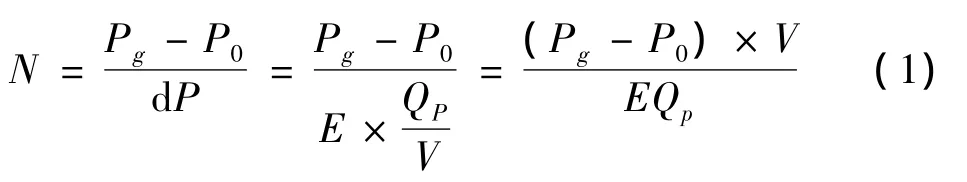

在发动机启动过程中,共轨管压力升至目标压力满足下式[3]:

式中:N为所需供油次数;Pg为共轨管设定的目标轨压,MPa;P0为发动机启动前共轨管内的初始压力,MPa;d P为供油泵每次供油的共轨管压力升高值,MPa;E为燃油的弹性模量,MPa;Qp为油泵一次供油量,mm3/行程;V为共轨管容积,mm3.

又知油泵供油次数满足下式:

式中:n为油泵转速,r/min;t为轨压建立时间,s.联立式(1)~(2)有:

从式(3)中可知:共轨管容积与轨压建立的时间、共轨管目标轨压、共轨管初始轨压、油泵转速、燃油弹性模量、油泵一次供油量有关.

1.2 共轨管容积与压力波动量的关系

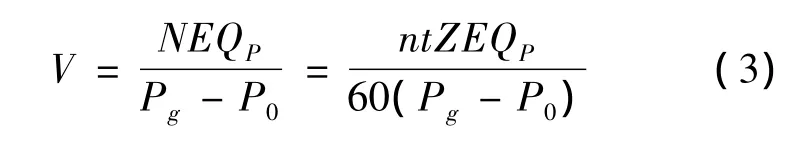

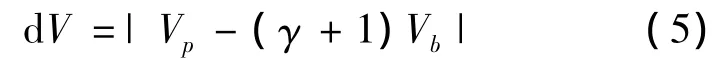

假设燃油温度不变,共轨管内的压力变化满足如下关系式[4]:

式中:d P为共轨管内的压力波动量,MPa;d V为共轨管中燃油的体积变化,mm3;E为燃油的弹性模量,MPa;V为共轨管容积,mm3.

进入共轨管中的燃油,一部分经过喷油器喷射进入燃烧室,一部分由回油管回到油箱.假设喷油器的回油量是每循环喷油量的γ倍,则从共轨管流出的燃油量是每循环喷油量的(γ+1)倍,有:

式中:Vp为经高压油泵出油阀每循环输入共轨管的燃油量,mm3;Vb为标定工况下每循环供油量,mm3.

又知标定工况下每循环供油量满足下式:

式中:N为发动机标定功率,kW;ge为发动机标定功率时的燃油消耗率,g/(kW·h);n为发动机转速,r/min;Z为冲程;i为发动机喷油器数;ρ为燃油密度,kg /m3.

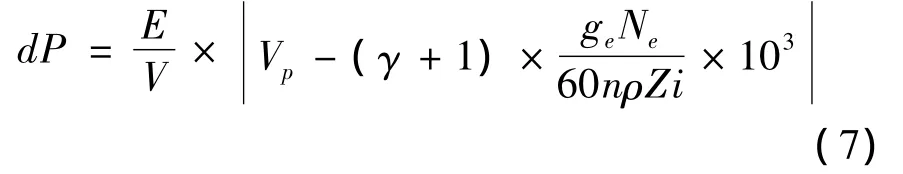

联立式(4)~(6),有:

从式(7)中可知,共轨管容积与喷油器数、冲程数、发动机转速、功率、燃油消耗量,燃油密度、弹性模量及共轨管压力波动量有关.

2 建立仿真模型

2.1 GT-Suite仿真模型

GT-Suite软件是美国Gamma Technologies公司开发的汽车仿真分析系列软件.其中,GT-fuel部分能通过搭建和设置元件参数直接对发动机燃油系统进行建模和仿真,如图1所示.图中以典型4缸4冲程柴油机共轨系统建立了高压油泵、燃油滤清器、高压油管、共轨管和喷油器的供油模型.

图1 仿真模型图

2.2 仿真参数设置

目前,柴油机高压共轨系统最高共轨压力一般在 1200 ~2000bar[5],可以设定其中一个具体目标轨压值.这里,燃油滤清器设置长度100mm,管径50mm.高压油管设置管长1500mm,管内径5mm.共轨管长度受柴油机外形限制,一般在500mm以下,可根据仿真要求设定一个具体值.喷油器设置喷孔数目6,内径0.2mm.

3 仿真试验方法与内容

3.1 仿真试验方法

共轨管的形状会对轨压波动产生一定影响,其容积具有消减高压油泵供油压力波动和喷油器喷油引起的压力震荡,但容积不能太大以保证共轨有足够的响应速度跟随柴油机工况的变化[6].因此,可以选择不同轨压下典型的一组容积数据仿真,确定共轨管容积与轨压建立时间以及共轨管容积与压力波动量的关系,选择最优容积.再根据共轨管不同的容积,选择不同长度和内径值进行仿真,以确定长径比与压力波动量的关系,获得最优的长径比,以确定共轨管在最小压力波动量时的长度和内径.

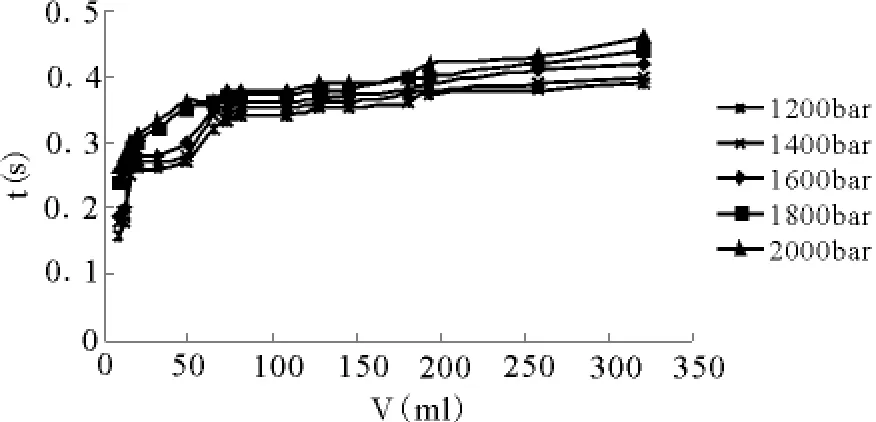

图2 共轨管容积与时间关系图

3.2 仿真试验内容

根据柴油机高压共轨系统共轨管的基本参数,选择高压油泵压力分别为 1200bar,1400bar,1600bar,1800bar 和 2000bar,共轨管长分别为160mm,240mm,320mm 和 400mm,共轨管内径分别为8mm,16mm,24mm和32mm,进行软件仿真.

4 仿真结果与分析

4.1 共轨管容积与压力建立时间的关系

运行GT-Suite,共轨管容积与时间仿真结果如图2所示.图中,共轨管内不同轨压建立的时间随最大轨压和容积的增大而增大.在共轨管容积为20mL时,轨压建立时间上升较快;在80mL时,轨压建立时间趋缓;在 320mL以下时,轨压在2000bar以下建立的时间控制在0.46s以内.

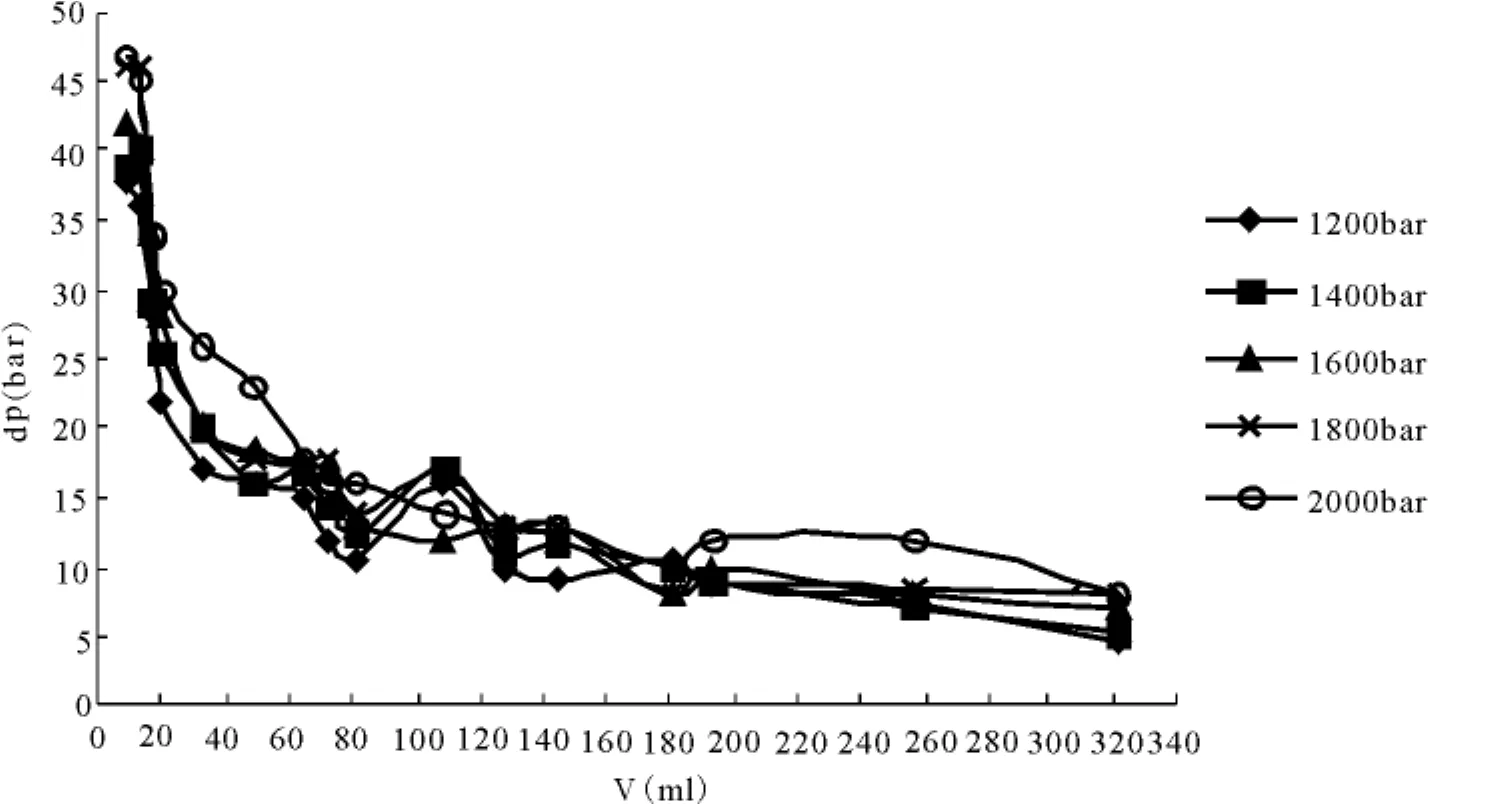

图3 共轨管容积与轨压压力波动关系图

4.2 共轨管容积与压力波动量的关系

共轨管容积与压力波动仿真结果如图3所示.图中,共轨管内不同轨压下,压力的波动量随轨压的增大而增大,随容积的增大而减小.

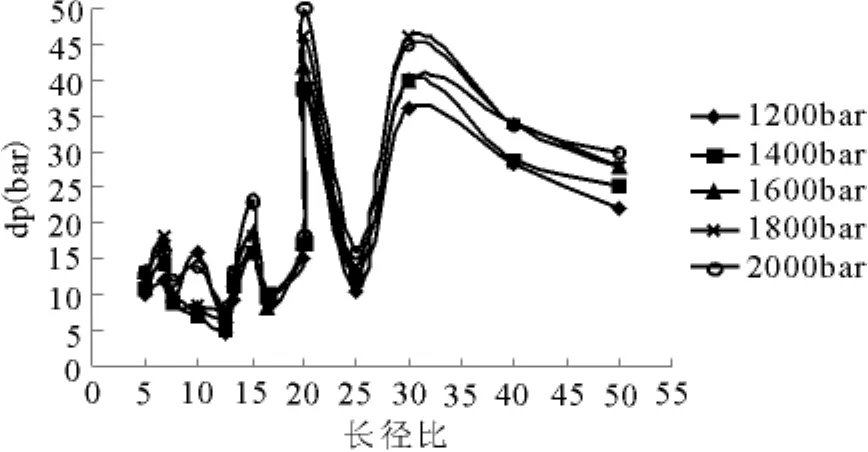

图4 共轨管长径比与压力波动关系图

图3 为共轨管容积与轨压压力波动的关系曲线.从图3中可知,共轨管容积在低于20mL以内时,轨压的波动量较大且急剧下降;在20mL~80m;之间时,压力波动趋缓;在160mL以后,压力波动低于15bar.综合图2和图3曲线,最优容积为21mL.

4.3 共轨管长径比与压力波动量的关系

4.3.1 共轨管长径比与压力波动量仿真结果

共轨管长径比与压力波动仿真结果如图4所示.图4中,在共轨管内不同目标轨压条件下,压力波动量与长径比之间没有较好的曲线关系,但压力波动量会随着轨压的增加而增大,且长径比在20以下时,压力波动量低于30bar.

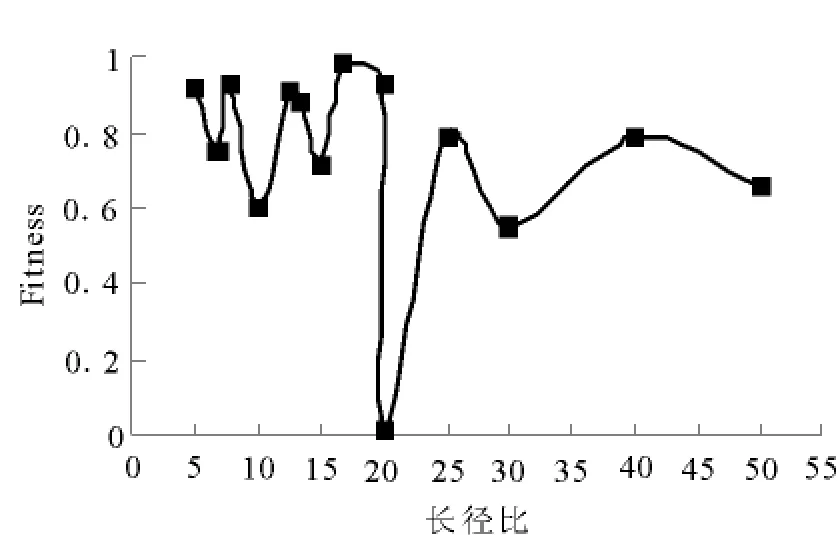

图5 共轨管长径比与轨压适应度关系图

由于ECU会根据柴油机工况的变化自动调节目标轨压,因此,共轨管应满足不同轨压条件下压力波动量具有良好的适应度要求.

4.3.2 共轨管长径比与压力适应度分析

适应度来自于遗传算法(Genetic Algorithm,以下简称GA),由美国密歇根大学J.H.Holland教授创立[7].GA是一种模仿生物群体进化机制“物竞天择,适者生存”的随机优化算法,它有一个代表了问题可能潜在解集的种群,种群中的个体在选择、交叉以及变异算子的作用下向更高的适应度进化以达到寻求问题最优解的目标[8].这里可以利用该算法建立共轨管压力波动的适应度函数,以寻求最佳长径比.

适应度函数的设计应满足规范性、单值、连续、合理性、计算量简单和通用性的要求[9],由此建立共轨管轨压适应度函数满足如下:

图5中,不同目标轨压曲线在长径比为18时轨压适应度最大,即有最优长径比为18.

4.4 共轨管结构选择

根据共轨管的最优容积和长径比,可确定并数据取整得到4缸柴油机共轨管内径为11mm,管长为220 mm较为适宜.

5 结论

本文分析了柴油机共轨管容积与轨压建立时间的关系及轨压波动量的关系,基于GT-Suite建立了4缸柴油机共轨系统模型,结果显示:

①共轨管容积与轨压建立的时间、共轨管目标轨压、共轨管初始轨压、油泵转速、燃油弹性模量、油泵一次供油量有关,且共轨管容积受喷油器数、冲程数、发动机转速、功率、燃油消耗量,燃油密度、弹性模量及共轨管压力波动量影响;

②GT-Suite能简单方便的完成柴油机燃油共轨系统建模与仿真计算;

③通过仿真结果表明:在目标轨压一定的条件下,共轨管容积随轨压建立时间的增大而增大,在不同目标轨压条件下,轨压越大,轨压建立的时间越长;轨压的波动量随目标轨压的增大而增大,随容积的增大而减小,可据此选择共轨管最优容积;共轨管内压力波动与长径比没有较好的曲线关系,但可以通过轨压的适应度确定最优长径比;

④共轨管的结构能减小轨压的波动量,设计前应做相应的仿真和计算,以便优化共轨管结构,降低轨压波动量.

[1]胡孝伟,钱志博,杜秀群.高压共轨系统柱塞泵选型与共轨管路分析[J].机床与液压,2010,38(17):106 -108.

[2]王军,张幽彤,仇滔,等.柴油机高压共轨压力控制的动态仿真与分析[J].系统仿真学报,2009,21(9):2492 -2495.

[3]丁士勇,林秀霞,赵奕磊,等.BF6M1015C柴油机高压共轨系统中共轨管设计[J].小型内燃机与摩托车,2011,40(5):47-51.

[4]裴海灵,周乃君,杨南,等.基于多学科设计优化的共轨管设计优化[J].中南大学学报(自然科学版),2011,42(1):234-239.

[5]刘旭刚,张国彬,蔚建玺,等.柴油发动机高压共轨技术的产生与发展[J].汽车运用,2007,(11):30 -31.

[6]王新军,孙大刚.CR系统共轨管仿真[J].农业装备与车辆工程,2009,(2):45 -46.

[7]JH Holland.Adaptation in Nature Artificial Systems[M].MIT Press,1975.

[8]Masanori Sugisaka,Xinjian Fan.Adaptive Genetic Algorithm with a Cooperative Mode[C].In:Proceedings of IEEE International Symposium on Industrial Electronics,2001.

[9]辛馡,朱鳌鑫.遗传算法的适应度函数研究[J].系统工程与电子技术,1998,(11):58 -62.

[10]蔡金锭,马西奎,黄东泉.遗传算法在求解试验电路参数中的应用[J].微电子学,2000,30(1):43 -45.