高压共轨柴油机轨压闭环控制模拟仿真研究

2022-07-27李捷辉陈海龙

李捷辉,魏 帅,陈海龙

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

随着车辆排放法规的日益严格,对发动机电控系统性能提出了更高的要求。高压共轨系统作为现代电控柴油机核心部件,在节能减排方面发挥着积极的作用。轨压控制是高压共轨柴油机控制的重要组成部分,其控制品质决定着喷油量的准确性、发动机的燃烧特性以及供油系统效率,直接影响到发动机的动力性、经济性和排放性。故卓越的稳定轨压跟踪和动态响应性能一直是发动机控制研究的热点。

高压共轨系统是一个非线性时变控制系统,其控制器的设计具有一定的难度。为了解决轨压控制问题,在控制系统中一般使用PID控制器作为核心。2010年文献[1]和2016年文献[2]分别根据基本PID 和PID+[3]控制算法对轨压进行跟踪,消除轨压波动。2015年文献[4]根据经验公式设计了一种综合PID轨压控制策略,由闭环控制压力释放阀(PCV)和流量计量阀(MeUn)实现了轨压跟踪控制。此外,文献[5-7]也使用PID控制算法对轨压控制,并获得了较好控制效果。然而比例、积分和微分系数的整定是PID控制算法的一个重要环节,需要占用大量的时间和试验资源,不利于控制模型移植和应用。

为解决PID控制器现存问题,国外学者也进行了基于物理模型的轨压控制研究。文献[8]提出一种混合控制模型,基于时间触发的控制器,有效解决执行机构与高压油泵控制的漂移问题,提高轨压控制稳定性和准确性。文献[9]提出一种柴油机高压共轨系统物理模型,设计滑膜控制器实现轨压的控制。当前随着计算机技术的快速发展控制器计算能力不断提高,通过系统物理模型构建控制系统在工程应用中越加广泛[10]。

为此,这里基于高压共轨柴油机燃油喷射系统物理结构,推导轨压控制通用方程,运用Simulink 搭建控制模型,通过与AMESim建立的高压共轨燃油喷射系统被控模型进行联合仿真,实现轨压精确控制和精准跟踪。

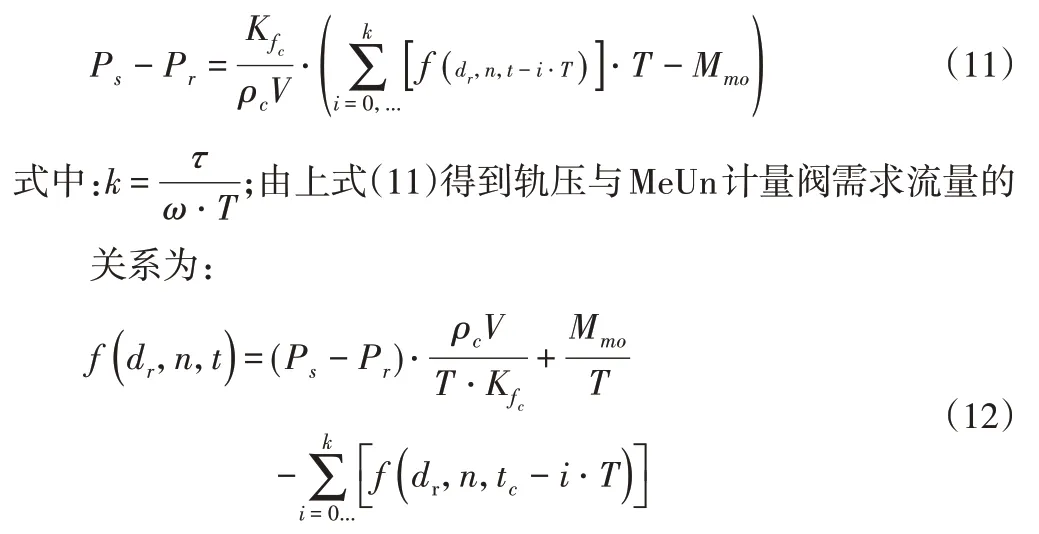

2 轨压控制方程

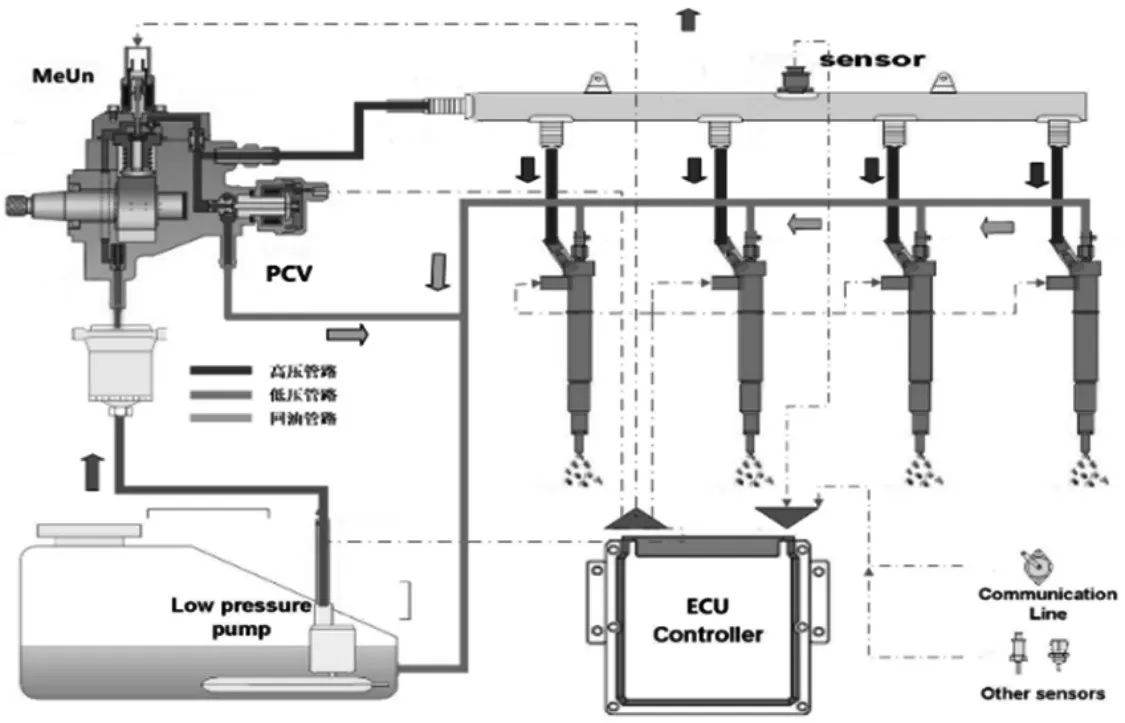

高压共轨系统结构主要包括高压油泵、共轨管、喷油器和ECU控制器,组件构成,如图1所示。轨压跟踪是通过控制MeUn计量阀的开度影响进入共轨内的燃油质量,进而间接实现轨压跟踪。所以,轨压与MeUn计量阀需求流量之间的函数关系是轨压控制系统建立的关键。

图1 高压共轨燃油喷射系统Fig.1 High Pressure Common Fuel Injection System

根据质量、密度和体积(ρV=M)的物理关系,当共轨管容积一定时,密度改变时,则质量变为:

将燃油看作可压缩体,压力与密度的数学方程为:

式中:dρ—压力引起的密度变化量;dp—轨压变化量。

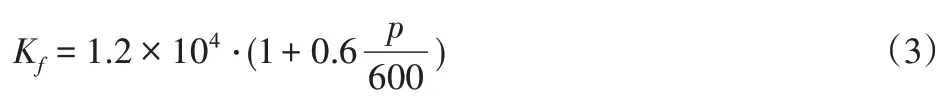

柴油的弹性模量一般与压力有关,根据文献[11]可得到Kf弹性模量与压力的关系式为:

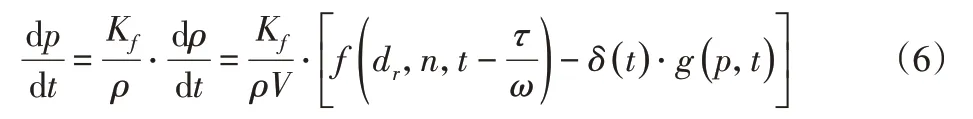

对式(2),进行时间微分处理,得到:

式中:dm/dt—高压段(高压段是指与共轨管内压力相等的所有容积)燃油质量变化率;V—高压燃油的总体积;ρ—燃油密度。

将高压段视为一个整体系统,在dt时间段内流入高压段燃油的质量和流出高压段燃油质量之差,即为高压段燃油质量的变化dm,即:

式中:qmi—流入高压段的燃油质量流量,即从高压油泵压入高压段的燃油质量流量;qmo—流出高压段的燃油质量流量。由于高压油泵供油速率与MeUn计量阀占空比和油泵转速有关,可设;dr—MeUn 计量阀占空比;n—油泵转速;qmo—喷油器开启以及PCV阀开启燃油质量流量之和,若不考虑PCV 阀的作用,则qmo仅与喷油器开启有关,而喷油速率与喷油脉宽、轨压有关,故令qmo=g(p,t);P—轨压,则式(4)可写为:

式中:ω—油泵角速度;τ—高压油泵供油时滞后角度(τ=180oCA),高压油泵内的柱塞转过τ角度后才能向共轨管内压入燃油,则—MeUn 计量阀进油的滞后时间;δ(t)—喷射脉宽信号,处于喷油状态时,令δ(t)=1,否则δ(t)=0。

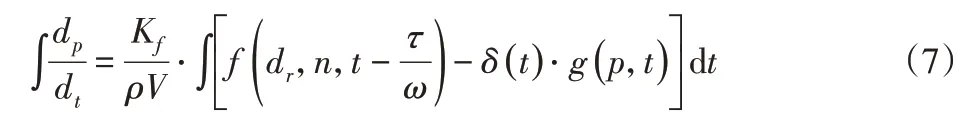

对式(6)两边积分得:

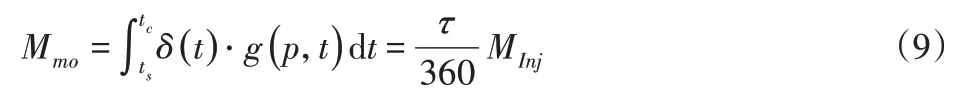

将式(7)中喷油量部分提出,令积分区间为柴油机一个工作循环,其积分结果为一个工作循环总喷油量MInj,即式(8)所示:

当式(8)的积分区间下限选择当前时间tc,经延迟τ角度之后,积分上限变为ts,即ts=τ/ω+tc,则积分区间内平均喷油量等于τ除以360°CA(一个工作循环),再乘以一个工作循环总喷油量,即:

式中:Mmo—积分区间内平均喷油量。

式(7)在[tc,ts]积分区间整理得到轨压偏差控制方程为:

式中:Ps—目标轨压;Pr—当前轨压。

由于轨压变化的频繁性,为满足控制精度,以5ms作为MeUn计量阀控制周期时间,控制对象为每个柱塞的进油量。

同时,将控制算法离散化处理,控制间隔时间设为T,令T=5ms,式(10)离散化结果为:

3 轨压控制建模

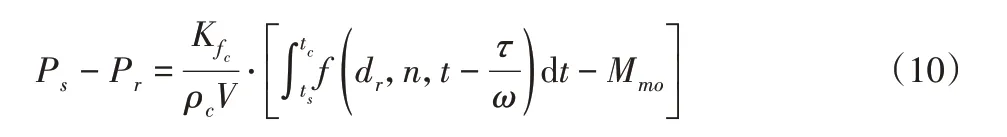

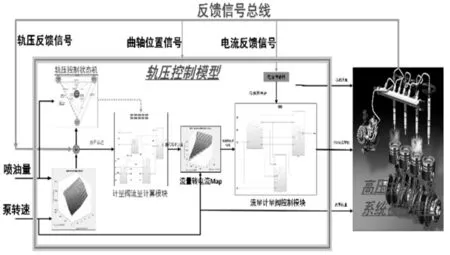

根据轨压控制方程,轨压控制模型主要包含轨压控制状态机、MeUn计量阀需求流量计算模块以及流量计量阀控制模块,如图2所示。

图2 轨压控制架构图Fig.2 The Structure of Rail Pressure Control

轨压控制状态机根据系统实时运行参数判断当前控制系统的状态,从而选择相应的MeUn计量阀需求流量计算方式;针对MeUn计量阀需求流量计算模块建模依据式(12)中的三项,分别建立三个子模块,通过各部分控制参数之间的交换,建立子模块之间的连接,实现MeUn计量阀对燃油需求流量的控制。

计算得到的MeUn 计量阀需求流量再根据Map 查表得到MeUn计量阀的开度电流,通过MeUn计量阀控制模块精确跟踪电流并控制其开度。

3.1 轨压控制状态机模型

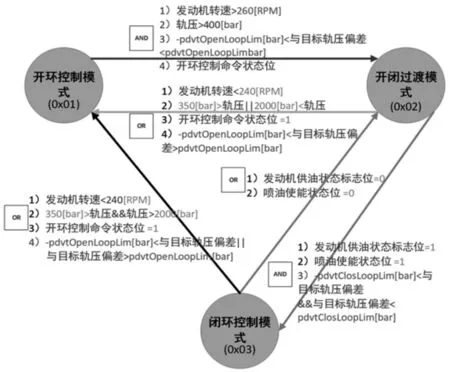

轨压控制方式是由当前柴油机状态和共轨系统中转速、轨压偏差等参数共同确定。正常运转情况下,轨压控制状态机在开环控制、闭环控制和开闭过渡控制模式之间进行转换。

轨压控制状态机根据柴油机轨压偏差值、转速、绝对轨压以及喷油使能状态位等参数对轨压控制模式进行转换,控制模式之间的转换关系,如图3所示。

图3 轨压控制状态转换机制逻辑关系Fig.3 The Switch Logic Relationship of Rail Pressure Control State Machine

当柴油机在轨压超限工况、起动工况以及实际轨压与目标轨压超出设定范围时,轨压控制状态机进入开环控制模式。当目标轨压与实际轨压之差减小至设定值(Rail_pdvtOpenLim)且转速大于260r/min时,轨压控制状态机进入开闭环控制模式。

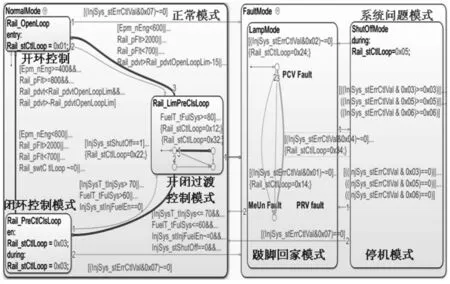

在正常工作状态下,喷油系统和供油系统状态位已使能,实际轨压与目标轨压偏差值小于设定值时,由开闭环控制模式进入闭环控制模式。三种控制模型间的逻辑关系经Simulink/Stateflow软件建模,如图4所示。

图4 轨压控制状态机模型Fig.4 Rail Pressure State Machine Modelling

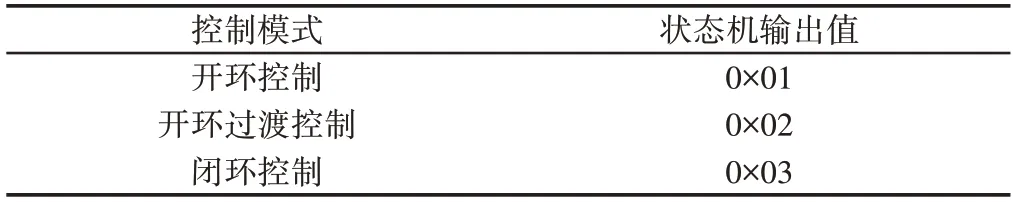

不同控制模式下,轨压状态机输出值,如表1所示。

表1 轨压状态机输出结果和含义Tab.1 The Output Result and Meaning of Rail Pressure State Machine

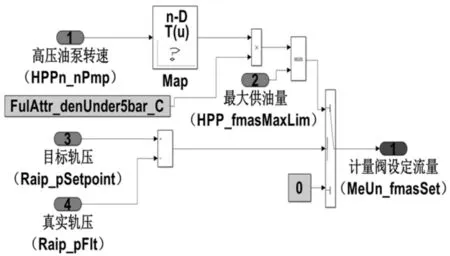

3.2 计量阀需求流量计算

在开环模式下,轨压控制状态机状态位输出0×01,供油量由轨压偏差正负决定。当与目标轨压偏差大小为负值时,表明目标轨压小于真实轨压,此时高压油泵停止供油,相应地MeUn流量计量阀关闭,否则MeUn流量计量阀全开,开环模式下流量的计算模型,如图5所示。

图5 开环模式流量计算模型Fig.5 Flow Calculation Modelling Under Opened-Loop Mode

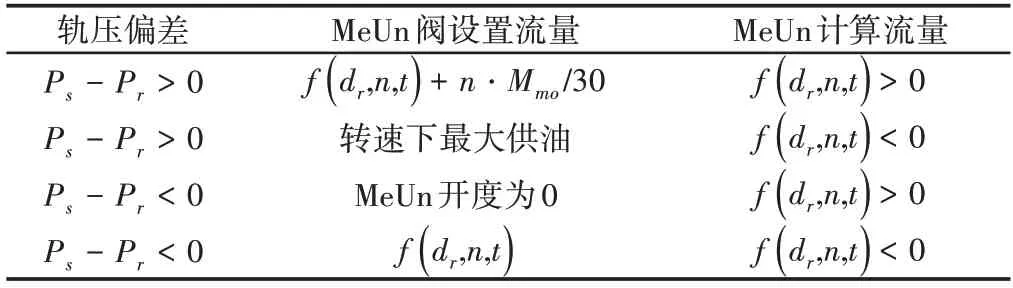

在开闭环过渡模式下,轨压控制状态机状态位输出0×02。处于过渡工况时,MeUn计量阀计算模块根据Ps -Pr之差和轨压需求流量偏差f(dr,n,t)进行计算。MeUn计量阀燃油质量流量的表达式,如表2所示。

表2 Ps -Pr,f( dr,n,t)以及MeUn计量阀需求流量关系Tab.2 The Relation Between Ps -Pr,f( dr,n,t)and MeUn Demand Flow

由表2的开闭环控制策略建模,如图6所示。

图6 开闭模式计量阀流量计算模型Fig.6 Flow Calculation Modelling Under Transition Mode

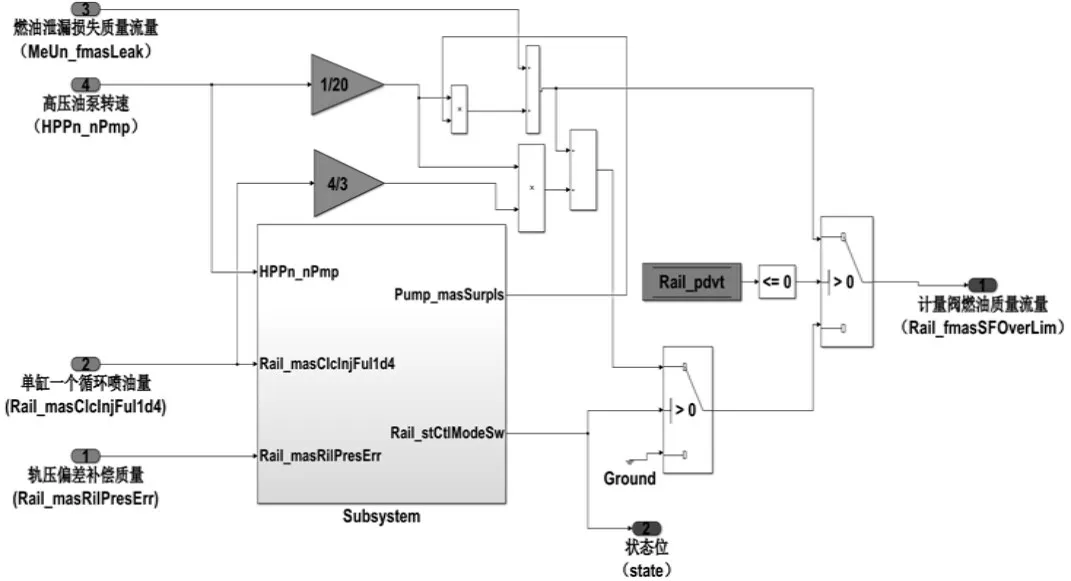

在闭环控制模式中,轨压控制依据式(12)计算MeUn计量阀流量,MeUn计量阀流量计算模型,如图7所示。由于高压油泵压油柱塞在吸油和压油过程中凸轮轴转角分别转过180°CA 且MeUn计量阀位于高压油泵供油管前端,使得MeUn计量阀控制轨压存在迟滞现象。所以,在闭环控制模式下稳态轨压跟踪必须着重考虑压油柱塞腔内存储的燃油质量。

此模式下,对轨压进行稳态跟踪,式(12)中轨压偏差流量值较小,仅能够对轨压进行微调,为达到对轨压的稳定跟踪,此时需要使每个压油柱塞腔内存储的燃油质量为MInj3。

4 高压共轨系统被控模型

由高压共轨系统物理结构,建立高压共轨系统物理模型和联合仿真接口。以此替代油泵实验台进行仿真。

4.1 高压共轨喷射系统液压系统模型

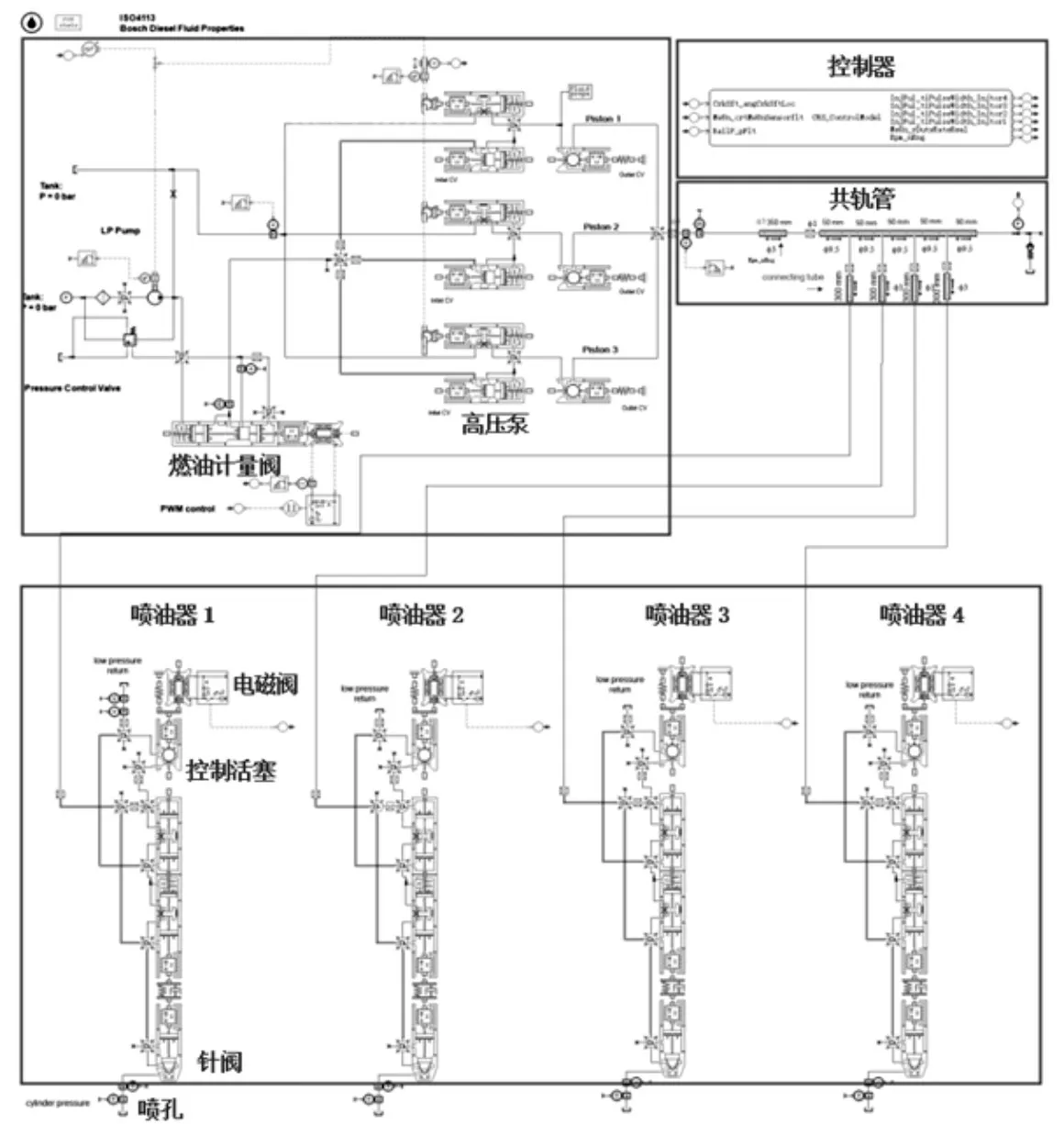

根据高压共轨系统物理结构搭建高压共轨系统的被控模型,如图8所示。

图8 高压共轨系统被控物理模型Fig.8 The Controlled Model of High Pressure Common Rail System

被控物理模型包括高压油泵、共轨管、控制器和4个喷油器。其中高压油泵由3个互呈120°夹角的柱塞和MeUn计量阀以及低压油泵等主要部件组成(柴油机转速与高压油泵转速比为2:1)。MeUn计量阀的电磁线圈与PWM驱动电路连接,MeUn计量阀接收来自Simulink软件的PWM占空比信号。

MeUn计量阀电磁线圈中的电流通过传感器反馈至控制器作为输入参数。

共轨管上装有机械泄压阀和压力传感器,机械泄压阀作用是防止轨压过高,压力传感器作用是采集轨压信息。喷油器的控制端与控制器接口(InjFul_tiPulWthInj1~4)相连,通过喷油脉宽来控制喷油。

在图8中,控制器是由Simulink软件搭建的控制模型输入/输出接口,主要负责传感器信息采集和执行器信号传输。

4.2 联合仿真及接口

在联合仿真模型中,Simulink 模型作为主控端,AMESim 模型作为从属控制端。基于喷油器喷油脉宽控制的需求,采用离散解算器且步长设置为10-6s。

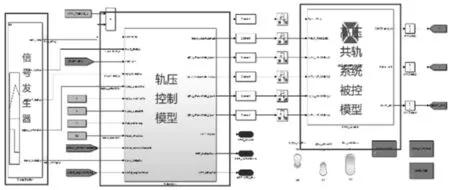

联合仿真的模型,如图9所示。

图9 联合仿真模型Fig.9 Co-Simulation Modelling

模型分为三部分,分别为信号发生器、轨压控制模型和高压共轨喷油系统物理被控模型。其中信号发生器用以输入柴油机高压共轨系统状态信息,包括喷油量和转速。

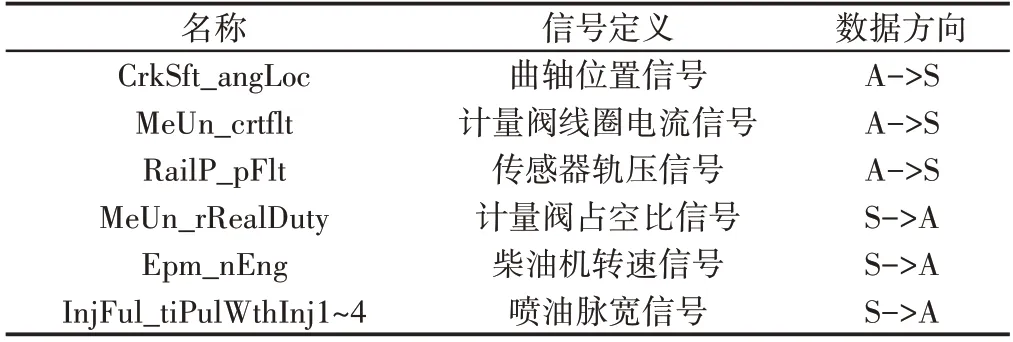

轨压控制模型和高压共轨喷射系统被控物理模型联合仿真的输出与输入信号接口名称、数据传输方向和信号定义,如表3所示。

表3 输出和输入信号传输方向及定义Tab.3 The Transmitted Direction and Meaning of Output and Input Signal

5 轨压控制与跟踪仿真

针对车用柴油机运行特点,在多变工况下进行联合仿真,首先,以典型非道路工程车辆匹配柴油机运行工况为基础,设定定转速变负载工况进行测试。

其次,以道路行驶车辆匹配柴油机运行工况为基础,设定变转速定负载工况进行测试;最后,为了全面试验柴油机的多方位用途,实行全方位的变转速变负载工况测试。

仿真范围覆盖发动机万有特性图中的常用工况,以实现不同工况对轨压的控制,检验控制器对轨压跟踪和动态响应的性能。

经过前期的充分准备和不断调试修改,仿真测试在一台装有MATLAB/Simulink 软件和AMESim 软件的PC 机上进行,测试分为三部分:

(1)油泵转速不变喷油量改变,模拟柴油机定转速变负载工况。

(2)喷油量相同转速变化,模拟柴油机定负载变转速工况。

(3)转速和喷油量同时变化,模拟柴油机急加/减速工况。

5.1 定转速变负载仿真测试

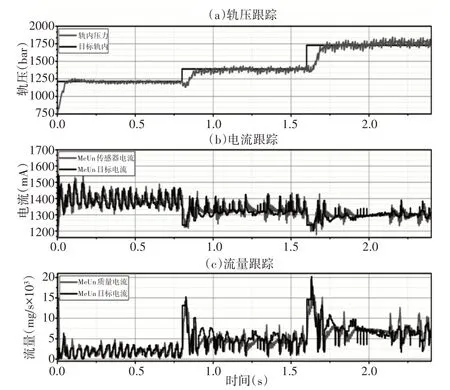

转速不变负载改变是柴油机的常用工况,例如车辆定速巡航。在轨压控制模型的性能测试中,设置发动转速为2000r/min,喷油量为20mm3/per、50mm3/per、85mm3/per 三个工况点,轨压跟踪、MeUn计量阀流量以及MeUn计量阀电流跟踪仿真结果,如图10所示。

图10 定转速变负载的轨压跟踪Fig.10 The Rail Pressure Tracking for the Condition of Same Engine Speed with Different Load

由图10(a)可见,在转速不变的情况下随负载的增加,喷油量增加,轨压波动幅度越来越大,并且轨压波动基本上等于单次喷射轨压下降量,表明轨压跟踪平稳性较好。

由于轨压的波动变化主要与喷油量和共轨管容积有关,单次喷油量越大且共轨管容积越小,轨压波动越剧烈,反之亦然,所以轨压波动随喷油量增加而增大符合客观规律。

在仿真时间t=0.8s时,柴油机工况发生改变,目标轨压需求增加,此时图10(b)、图10(c)中MeUn计量阀电流迅速减小,而经MeUn 计量阀的燃油流量快速增加,轨压迅速从1212bar过渡到1392bar目标轨压,耗时大约0.1s,并且未出现轨压超调和跟踪延迟过大问题,表明轨压跟踪的实时性和响应性较好。

5.2 定负载变转速仿真测试

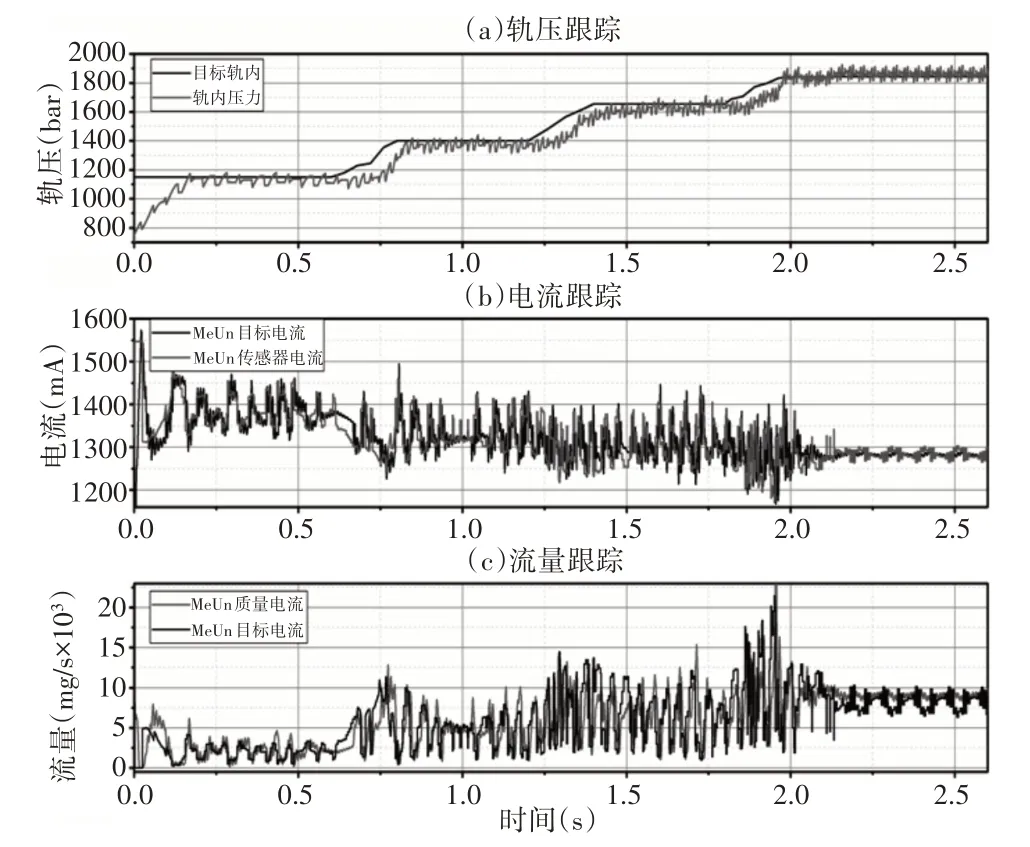

定负载变转速通常出现在汽车上坡下坡等工况,柴油机通过降低转速提高转矩。在轨压控制模型的性能测试中,设置单次喷油量为60mm3/per,转速设置成斜坡上升过渡形式,分别设为800r/min、1800r/min、2600r/min以及3600r/min。

由图11(a)可见,随着柴油机转速的升高,轨压波动的频率不断增大,而轨压波动的幅度并没有增加,基本等于单次喷射轨压下降量。

在转速发生变化时,图11(b)、图11(c)中MeUn计量阀电磁线圈中的电流相应减小而燃油流量同时增大,紧跟轨压变动需求趋势。

图11 定负载变转速的轨压跟踪Fig.11 The Rail Pressure Tracking for the Condition of Same Load with Different Speed

随着转速的升高,MeUn计量阀电磁线圈的电流平均值在不断减小,由于当单次循环供油量不变而转速提高,那么单位时间内MeUn计量阀流过的流量是随着转速不断提高的,所以MeUn计量阀开度相应增大,与其对应的电流值自然相应减小,符合客观规律。

5.3 变负载变转速仿真测试

车用柴油机绝大部分工况处于频繁的加/减速过程中,则目标轨压力必然发生频繁变化。

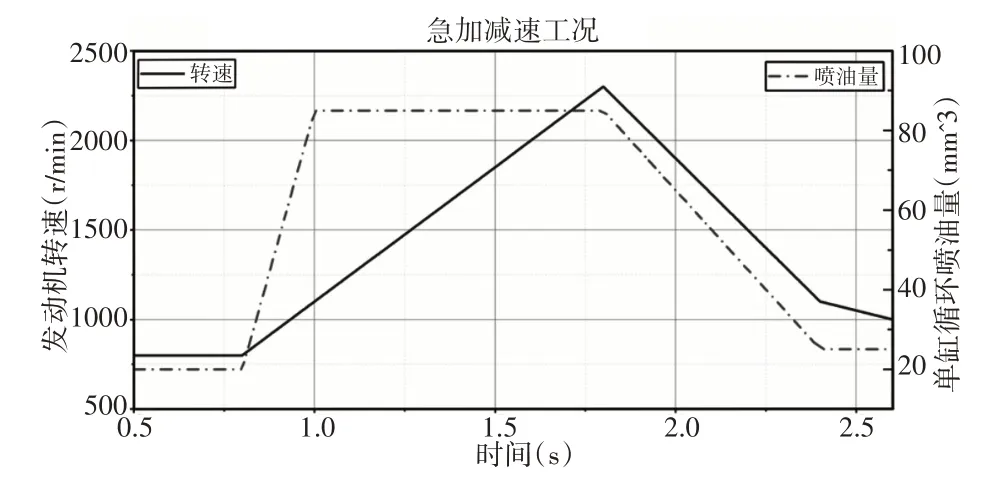

为满足车用柴油机急加/减速对轨压动态跟踪性能的检测,设计的变转速变负载工况,如图12所示。

图12 柴油机运转工况Fig.12 Engine Operating Condition

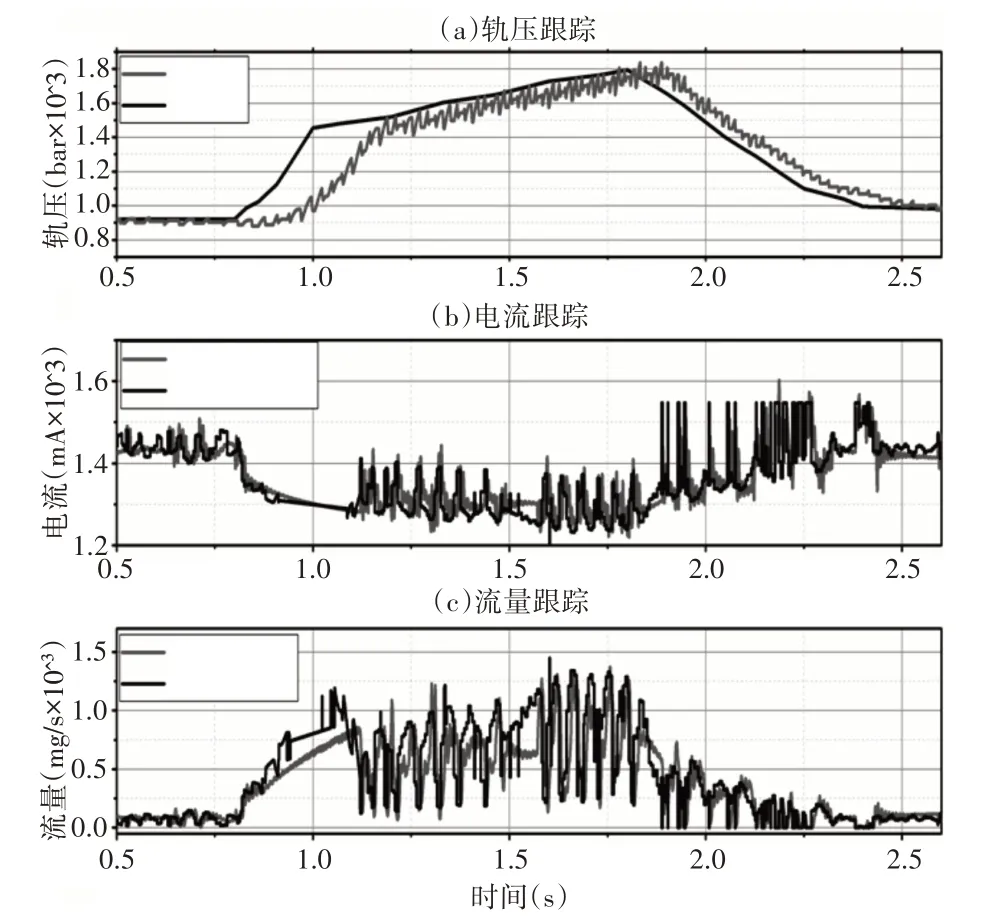

变负载变转速的急加/减速工况轨压跟踪,如图13所示。

图13 变转速变负载的轨压跟踪Fig.13 The Rail Pressure Tracking for the Condition of Variable Load and Speed

在t=(0~0.5)s的准备期后,(0.6~1)s之间,随着仿真时间推移轨压偏差值快速增大,这是由于柴油机在低速时,供油速率较小,而喷油量要求快速增加,出现滞后现象,导致共轨内燃油净增加量较慢,实际轨压上升较慢,但当转速快速上升后实际轨压与目标轨压偏差将逐渐变小。

在1s <t<1.8s间,轨压波动幅度和频率随着柴油机喷油量和转速的提高而增大,再综合前面的数据分析可以得出轨压波动与喷油量和转速的关系为:轨压波动幅度是随着喷油量的增大而增大,而轨压波动频率是随着柴油机转速的增加而增加。

当t>1.8s后,柴油机进入急减速工况,轨压需求下降,但是实际轨压并未立刻降低,而是继续增加一段时间,导致这种现象的原因是高压油泵供油柱塞吸油和压油过程滞后于MeUn计量阀的控制,当需求发生变化时,在柱塞腔内仍然保留着前一个调控周期的需求燃油量,同时喷油量大幅减少,共轨内燃油进入量多于出油量,所以轨压不能立刻减少。

在此后的轨压跟踪中,轨压总体趋势基本能够紧随目标轨压总体趋势逐步减少,当柴油机再次进入稳态工况,实际轨压又与目标轨压趋同且保持稳定。

6 总结

根据高压共轨系统的物理结构提出了一种新型轨压控制算法,算法模型运行稳定可靠,能够适应柴油机不同工况下的轨压需求,可实现轨压的精确控制。

根据控制方程搭建了轨压控制模型,通过与AMESim软件构建的高压共轨喷射系统物理模型联合仿真进行验证,实现了精准轨压跟踪控制。

仿真结果表明:在柴油机各工况下轨压稳态跟踪性能良好,轨压波动稳定且幅值变化较少,单次喷射中轨压下降量均在稳态轨压波动幅值内。

在瞬态工况下控制系统响应快速,能够紧随目标轨压,实现稳定的跟踪;在过渡工况下轨压跟踪平稳,未出现超调和延迟过大问题。