基于增益调度的高压共轨柴油机轨压控制研究及验证

2021-01-06于正同王骥超韩冰洁付立斌

于正同,王骥超,韩冰洁,付立斌

(1.中国航空工业西集团公司西安航空计算技术研究所,陕西 西安 710065;2. 东风康明斯发动机有限公司,湖北 襄阳 441004)

高压共轨燃油控制系统能够实现喷油参数柔性控制,保证了多缸发动机喷油压力一致,可以实现喷油量和喷油时刻的灵活精确控制,使发动机燃烧达到最佳状态,从而提高发动机的排放特性、动力性和经济性[1]。然而高压共轨燃油控制系统是一个非线性、时变和迟滞系统,无法建立精确的轨压数学模型,导致传统的线性PID控制算法精度低、跟随性差[2-3]。为了解决上述问题,国内部分学者将轨压控制过程分为低怠速、高怠速、调速和跛行回家等多个工况,采用开环控制和闭环控制相结合的方法[4]。在稳态工况具有较好的控制效果,在部分异常工况或工况切换过程中,轨压控存在超调振荡、收敛速度慢、易陷入局部控制死区等问题[5-6]。此外由于发动机工况设计过于复杂,轨压控制切换时机不易把握。

基于上述考虑,设计了一种基于增益调度的高压共轨柴油机轨压控制算法。该算法降低了工况划分难度,以共轨管燃油流量守恒原理为基础,采用基于增益调度的PID控制算法对全工况轨压统一处理控制。其中增益系数根据发动机转速和轨压偏差调度控制算法获取。

1 共轨系统组成及原理

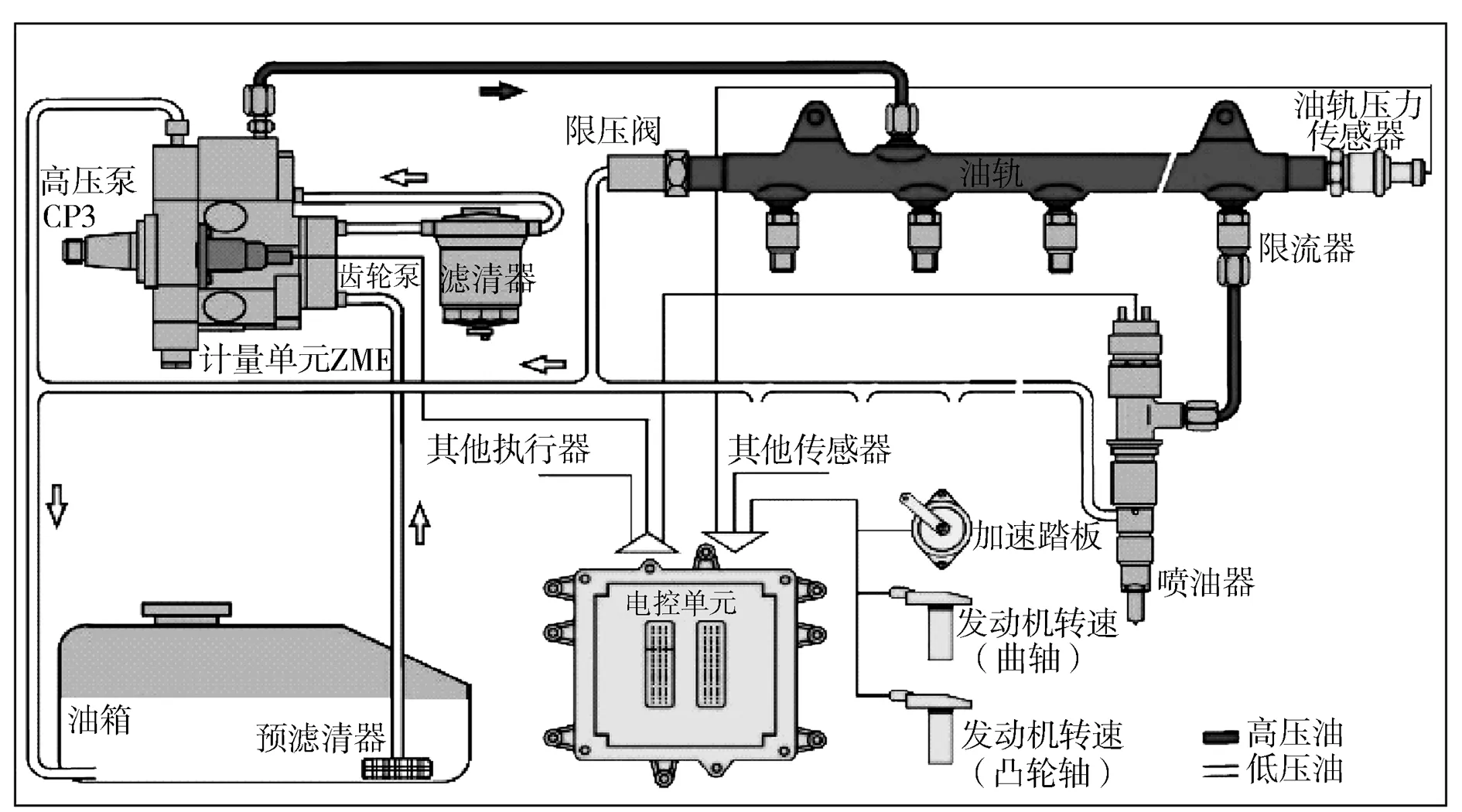

共轨燃油系统由低压油泵、高压油泵、油量计量阀、共轨管、控制器、轨压传感器、喷油器、低压输油管和高压输油管等组成。其基本工作原理:在发动机运转时,低压油泵将燃油从油箱输送到高压泵的入口,电子控制器通过控制IMV阀开度控制共轨管的油压力,使共轨管内的燃油压力控制在0.3~160 MPa,在共轨管的高压作用下喷出雾状燃油。轨压随着高压泵进油量、喷油器的喷射量和回油量的动态变化而变化,其稳定性直接影响发动机理想的喷油规律。其工作原理见图1。

图1 高压共轨系统原理图

2 轨压系统控制算法

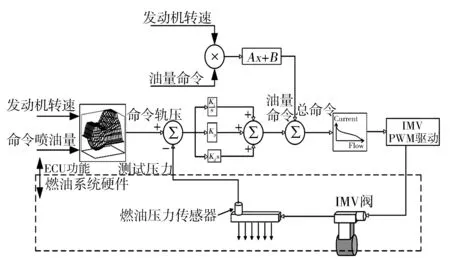

根据高压泵和IMV阀的工作特征,轨压控制以PWM控制输出周期和占空比作为控制量,采用前馈控制和PID闭环控制相结合的方法,在发动机全工况下控制共轨管的反馈轨压与命令压力保持一致。在发动机起动初期,采用开环控制,IMV阀完全打开,迅速建立轨压。待轨压大于目标值后,进入闭环控制,基本控制算法见图2。首先通过发动机转速和命令油量查命令轨压三维MAP表,通过命令轨压与反馈轨压差采用PID控制获得燃油流量,与前馈燃油量相加获得总喷油量,根据总燃油流量转换电流值,再根据电流值计算PWM控制周期和占空比。

图2 轨压控制基本过程

忽略共轨管因内部压力变化而引起体积变化的影响,可认为共轨管是一个固定体积的容积,共轨管的压力值由流入和流出共轨管的燃油流量决定[10],因此采用控制燃油流量的方法实现轨压的动态变化调整。燃油流量计算见式(1),当发动机正常运行时,燃油流量通过前馈和反馈共同计算获得。当发动机燃油系统出现故障时进入跛行回家模式,无法形成闭环计算,将前馈燃油量作为需求喷油量。在发动机起动模式下,需要迅速建立轨压,起动燃油量为标定常量。在停机模式下,燃油流量为0。

(1)

式中:Qd(t)为IMV阀入口燃油需求量;Qff(t)为前馈控制燃油需求量;Qfdk(t)为闭环反馈燃油需求量;Qcrank为起动燃油需求量,该值为为标定值。

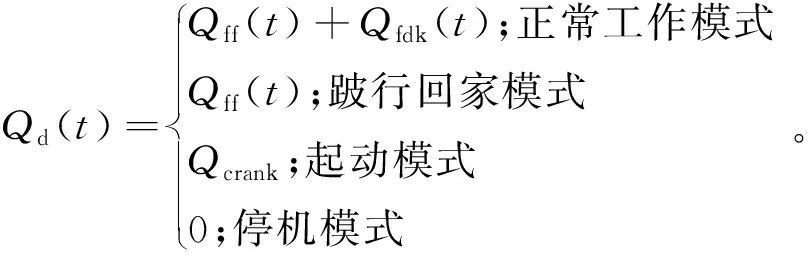

2.1 命令轨压值计算

为了能够让发动机工作在最佳状态,在不同的运行工况下对轨压的需求不一样,在起动初期需要迅速建立轨压,在高转速高负荷下,需要高压增加雾化效果,降低喷油时长。命令轨压值主要与发动机转速、喷油量和燃油温度等因素有关。首先根据喷油量和发动机转速查询当前轨压基本命令值,再根据喷油量和燃油温度获得轨压补偿值,将轨压基本命令值和轨压补偿值进行相加获得基非限幅轨压,非限幅轨压经过命令轨压变化率限值后,再经过最大和最小值限幅,最终获得命令轨压值(见图3)。

图3 命令轨压控制算法

2.2 带前馈的PID控制器结构

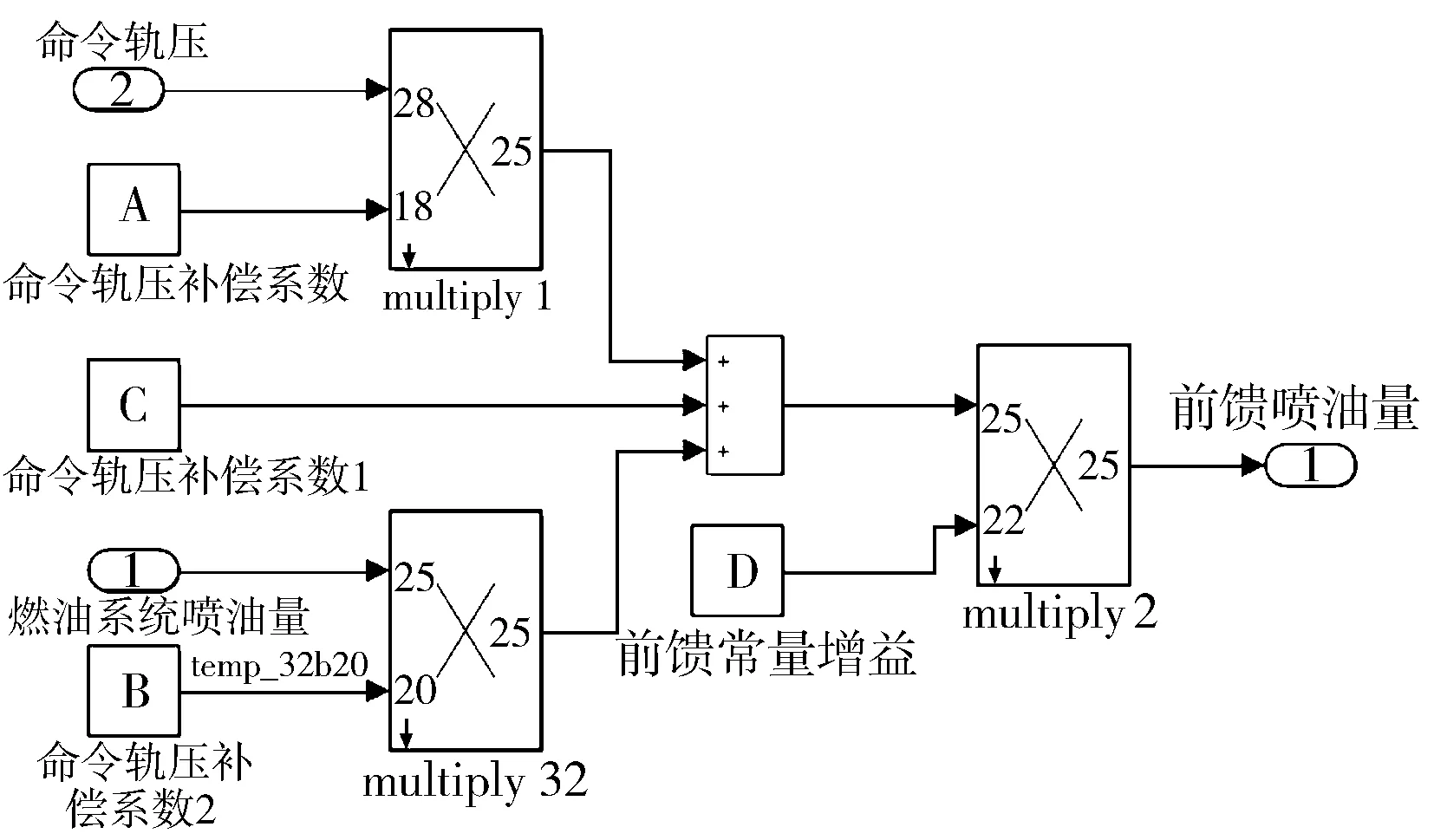

在发动机运行过程中,发动机转速和负载经常出现连续变化过程,会引起喷油量和喷油频率频繁变化,导致轨压剧烈波动。通过前馈控制可及时补偿因工况变化带来的轨压波动[7-8]。前馈燃油量计算见图4。

图4 喷油量前馈计算框图

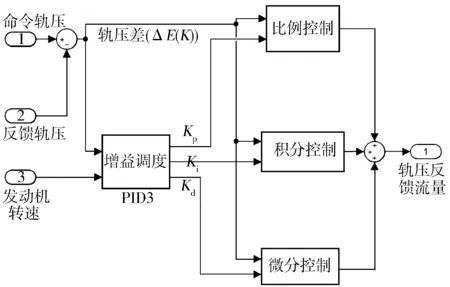

闭环控制可以补偿以下因素造成的轨压波动:高压泵输出燃油波动;共轨管和高压油管形变产生的轨压变化;喷油器打开等其他扰动影响[9-10]。PID控制结构如见图5。

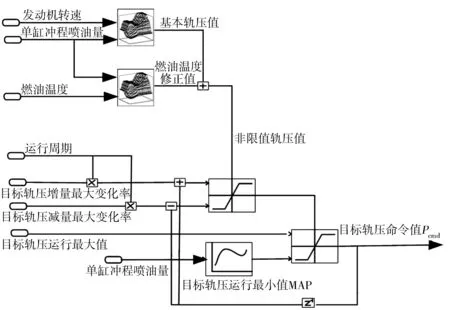

2.3 增益系数调度控制

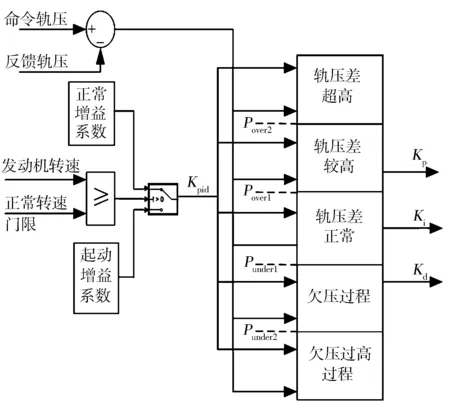

高压共轨燃油系统具有时变、非线性和迟滞等特点。在瞬态工况下或工况切换时,采用单一增益系数PID控制无法取得较好的控制效果。为了优化轨压反馈控制效果, PID控制增益系数根据轨压偏差调度控制算法和发动机运行工况采用不同控制算法。提高了轨压控制的适应性和鲁棒性,获得更高的控制精度和更快的响应特性。

图5 PID控制器结构

PID控制增益系数采用分级方法实现动态调整,其原理见图6。将轨压偏差值设定4个边界:Pover1,Pover2,Punder1和Punder2。4个边界将轨压偏差分为5个区域,每个区域的PID控制增益系数为独立计算实现。根据轨压偏差ΔE(t)所落区域决定使用的所在区域PID控制系数的计算策略。

图6 轨压控制增益系数调度策略控制

2.3.1轨压偏差正常范围

轨压偏差在正常范围内,PID控制系数为标定常量值,该值根据发动机具体型号确定。此时轨压处于稳定状态,PID控制过程为线性控制过程。PID系数计算见式(2)。

Kp=Cp1,Ki=Ci1,Kd=Cd1。

(2)

式中:Cp1,Ci1和Cd1为标定常量值。

2.3.2轨压偏差超高过程

在轨压偏差达到超高压门限值(Pover2)时,PID控制器需要采取保护措施抑制这种过压变化,使轨压迅速到达预控目标, PID控制器系数重新采用一套标定值,计算过程见式(3)。

Kp=Cp2,Ki=Ci2,Kd=Cd2。

(3)

式中:Cp2,Ci2和Cd2为标定常量值。

2.3.3轨压偏差较高过程

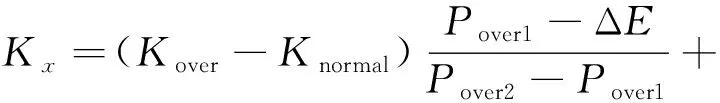

当轨压偏差在正常和超高范围内,此时控制参数设置为定值Kx,控制参数计算见式(4)。

(4)

式中:Kover为轨压偏差超高过程PID控制系数;Knomal为轨压偏差正常范围PID控制系数。

2.3.4轨压偏差超欠压过程

超欠压过程与超高压过程相似,由于反馈轨压离目标轨压过大,为了适应PID控制,对PID控制系数重新采用一套标定值,计算过程见式(5)。

Kp=Cp3,Ki=Ci3,Kd=Cd3。

(5)

式中:Cp3,Ci3和Cd3为标定常量值。

2.3.5轨压偏差欠压过程

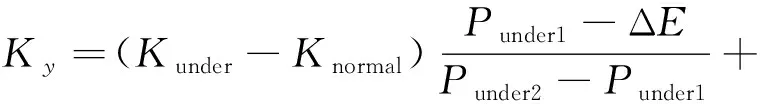

当轨压偏差在正常和超欠压范围内,计算过程与轨压偏差较高过程类似,此时控制参数设置为Ky,控制参数计算过程见式(6)。

(6)

式中:Kunder为轨压偏差超欠压过程PID控制系数。

2.4 油量计量阀驱动单元

选用 BOSCH CP3.3高压油泵为控制对象,其内部IMV阀为电流驱动型比例电磁阀。该电磁阀PWM波控制频率范围为165~195 Hz,线圈电阻为2.6~3.1 Ω,最大电流是1.6 A,缺省状态为全开。发动机控制器通过PWM波控制线圈电流,其电磁阀驱动电流和油泵流量关系见图7。通过轨压控制器输出的燃油流量Q(t)获得IMV阀驱动电流。

图7 油量计量阀电流与流量关系

根据供电电压和IMV阀电阻,计算出需要的PWM 占空比驱动IMV阀。由于蓄电池电压受发电机、喷油器打开以及整车其他设备干扰,需要对蓄电池电压进行一阶滤波,计算过程见式(7)。

(7)

式中:VB(t)为采集的蓄电池电压;K为滤波系数,该值为常量,通过标定实现。

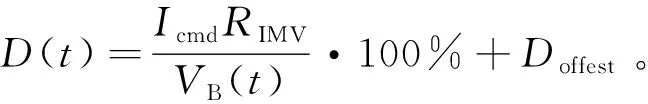

根据命令电流将输出驱动转换成需要的占空比,计算过程见式(8)。

(8)

式中:RIMV为IMV阀内阻;Doffest为补偿修正值,该值为标定量。

3 轨压控制算法验证

3.1 轨压控制验证设备

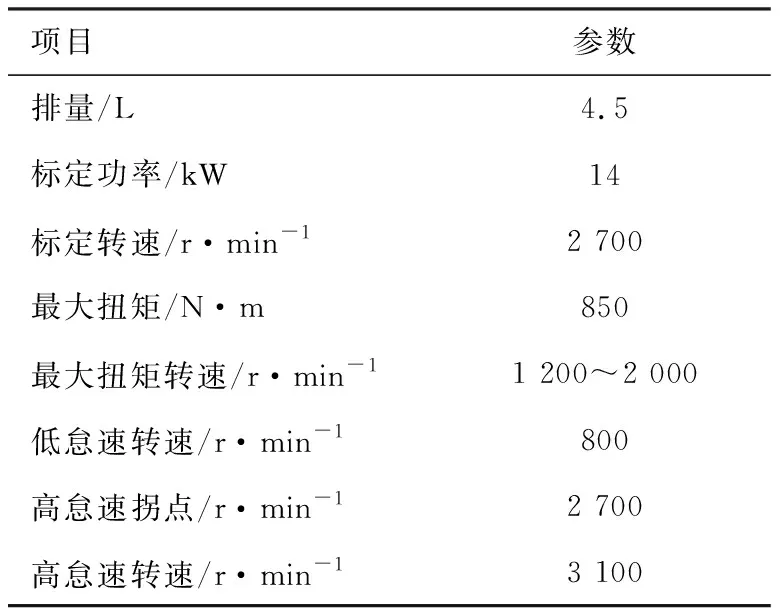

利用Matlab对上述轨压控制算法进行模型化编程,并生成代码。将生成的代码集成在基于32位微处理器MPC5566自主研发的高压共轨柴油发动机控制器中,设定轨压控制算法运行10 ms周期任务。在一台4缸4.5 L高压共轨柴油机上开展了轨压验证试验。柴油机试验台架见图8,柴油机参数见表1。

图8 发动机台架

表1 发动机基本参数

3.2 轨压控制性能测试验证

为了验证稳态和动态工况下轨压控制效果,在发动机台架上分别开展了起动工况、怠速工况、标定功率点工况和加速工况验证工作。

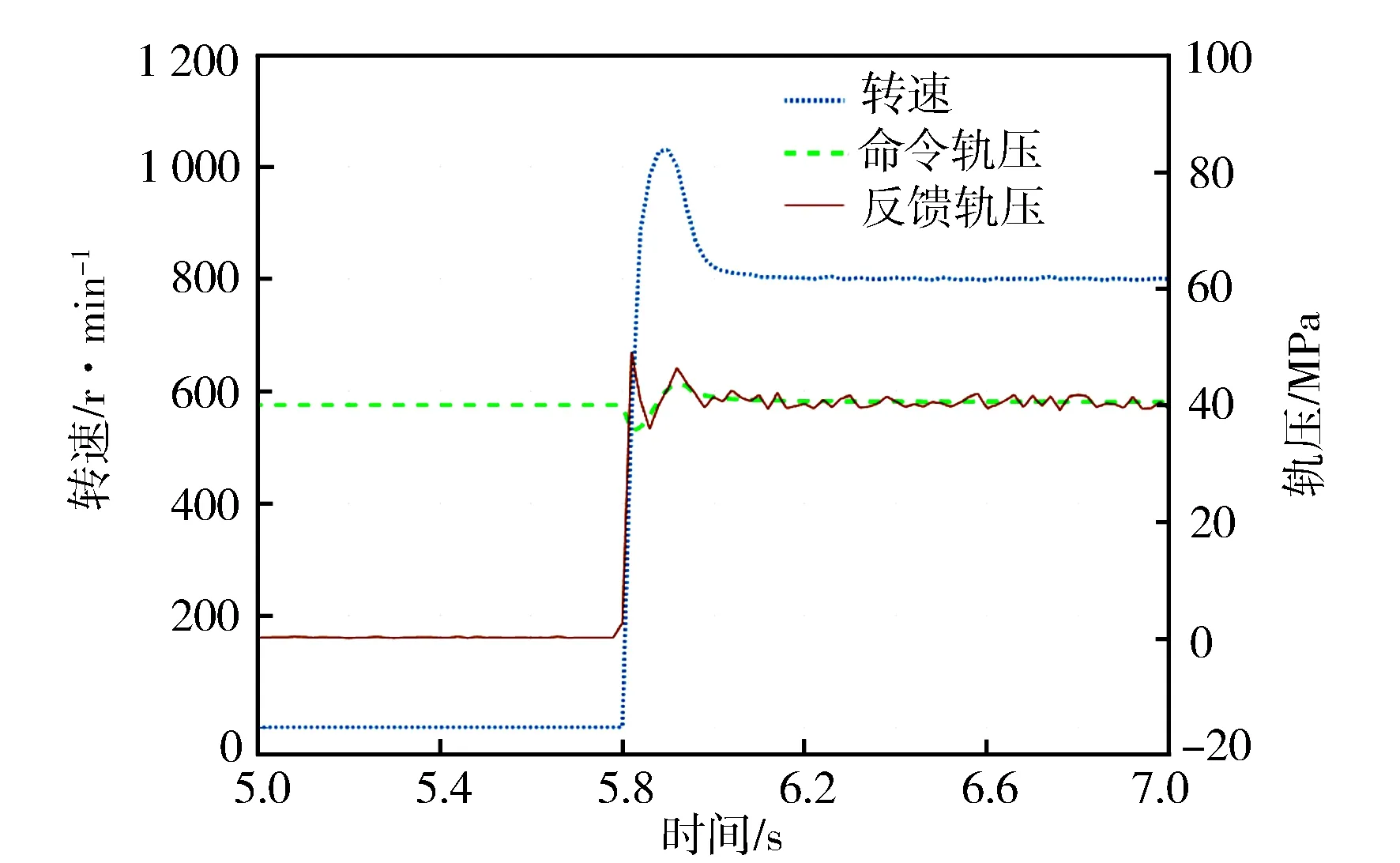

由图9可知,在发动机起动过程中,发动机能够迅速建立油轨压力,在1 s后,反馈轨压和命令轨压保持一致,轨压偏差在±2 MPa以内。在起动工况到怠速工况切换过程中,轨压偏差在±2 MPa以内。

图9 起动工况轨压变化曲线

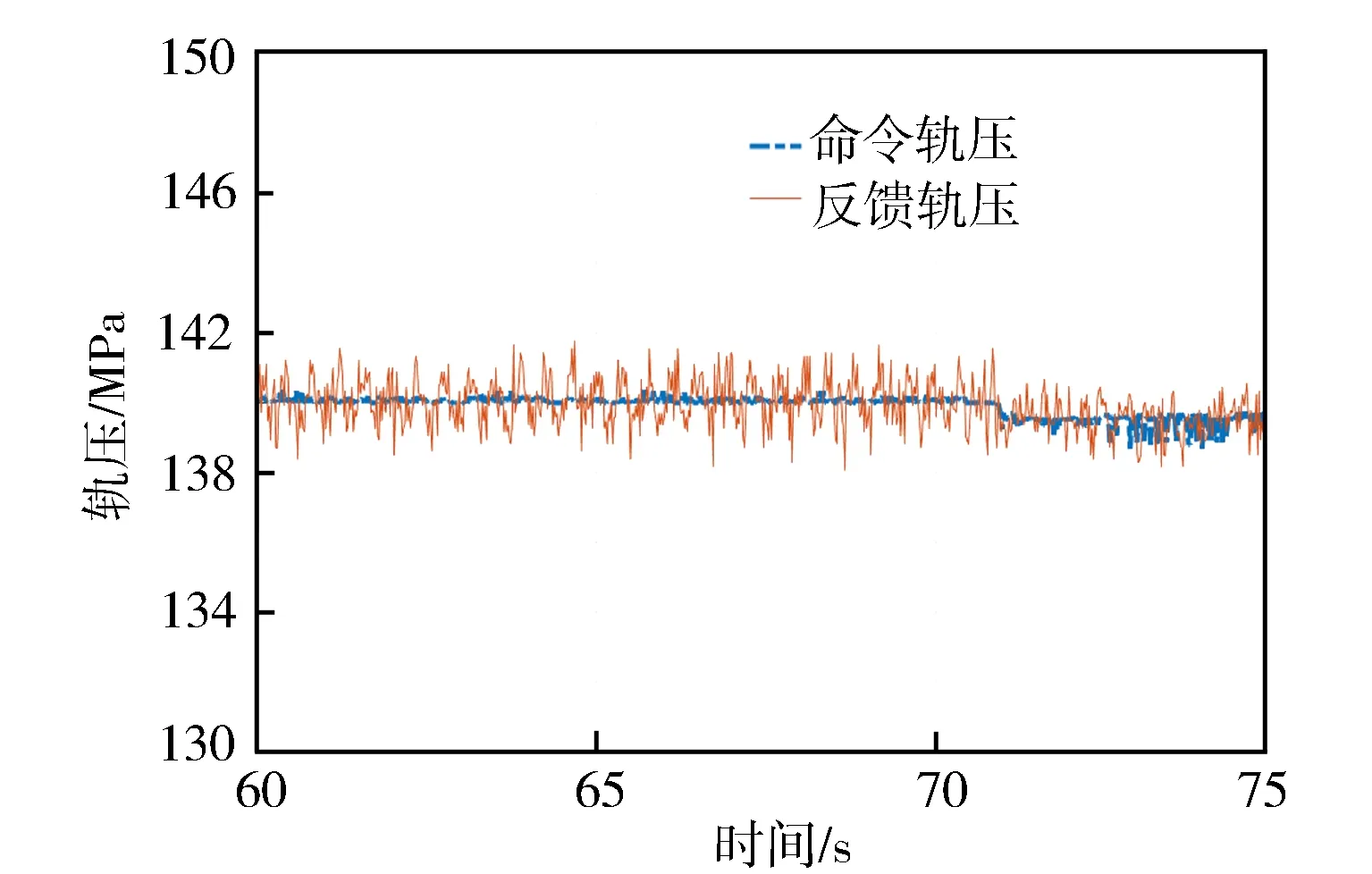

由图10和图11可知,在怠速工况和额定转速工况下,轨压反馈值围绕命令轨压有微小的波动,轨压偏差在±2 MPa以内。这是因为IMV阀在工作过程对轨压反馈造成扰动。

图10 怠速工况轨压变化曲线

图11 标定转速工况轨压变化曲线

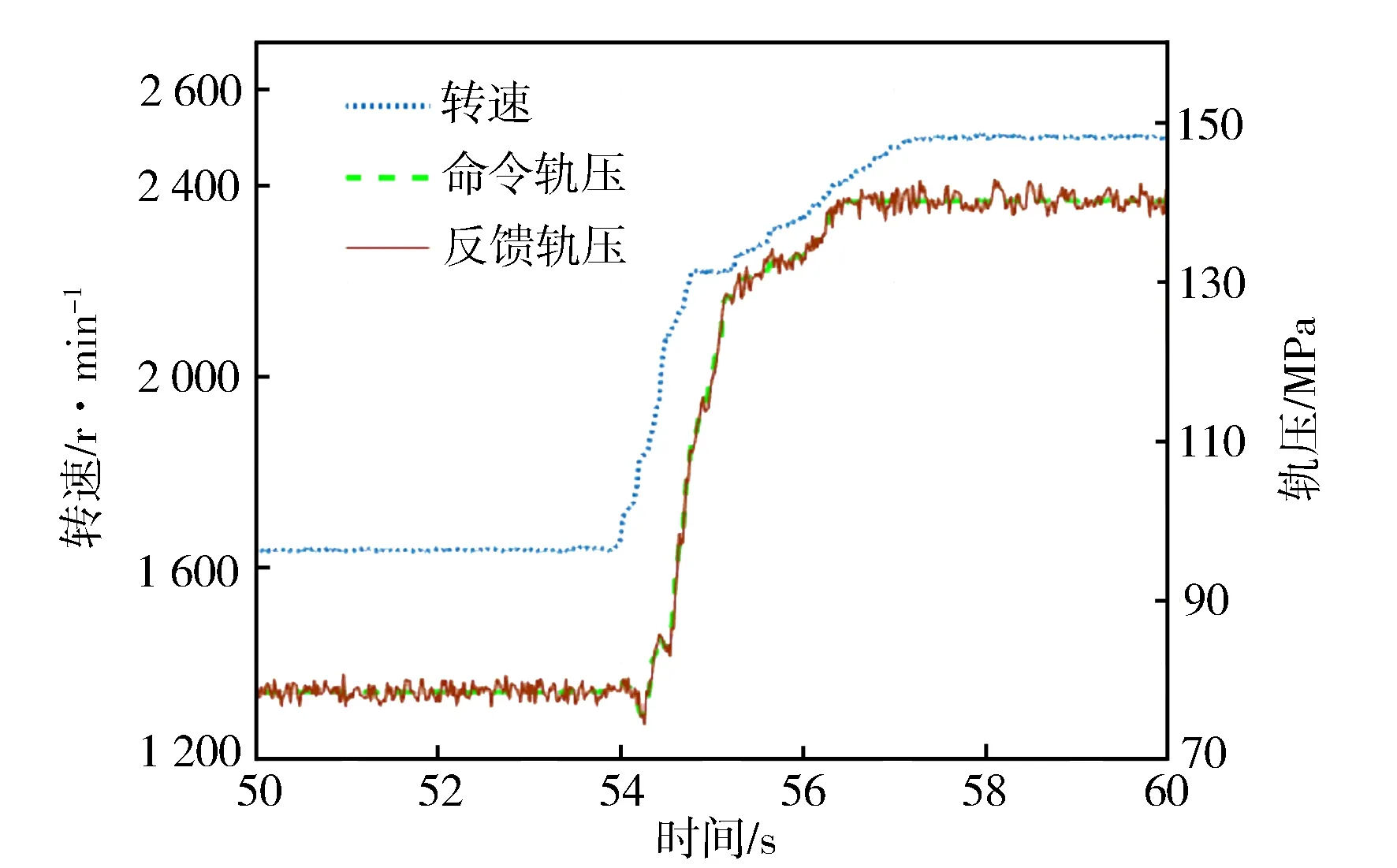

图12示出发动机转速从1 650 r/min加速到2 500 r/min过程中轨压变化趋势图。在发动机转速上升过程中,命令轨压从80 MPa上升到140 MPa,反馈轨压能够动态地跟随命令轨压变化,轨压偏差控制在±3 MPa,且无轨压超调现象。在命令轨压连续动态变化过程中,该算法响应迅速,满足发动机控制运行需求,反馈轨压能够较好地动态响应命令轨压值。

图12 加速过程中轨压变化曲线

4 结束语

设计了一种动态分级系数的PID轨压控制算法,与传统PID轨压控制算法相比进行了多项改进,包括轨压信号采集、前馈补偿环节、微分分离环节、动态PID控制系数计算和油量计量阀驱动引入蓄电池电压修正等。最后将该算法通过发动机台架进行起动、怠速、标定转速和加速等工况验证,试验结果表明:在起动稳态工况下,轨压偏差值不大于±2 MPa,在动态过程中,轨压偏差不大于±3 MPa。该轨压控制算法可以满足柴油机复杂多变工况的控制需求,在命令轨压动态变化过程和连续瞬态变化过程中可以实现较好的轨压控制,具备快速响应性和较好跟随性。