超声波检测环形钢筋混凝土电杆病害的研究*

2012-08-08赵望达冯瑞敏赵俊锴

赵望达,冯瑞敏,赵俊锴

(1.中南大学土木工程学院,湖南 长沙 410075;2.中南大学材料科学与工程学院,湖南 长沙 410083)

2008年和2012年2次特大冰雪灾害袭击了湖南大部分地区,使得正在服役中的环形钢筋混凝土电杆(以下简称电杆)受到不同程度的损坏,极大地威胁了湖南省电力系统的安全稳定运行[1-3]。同时,露天的工作环境、各种使用荷载的长期效应、疲劳效应和内力作用下以及随着使用年限的增长,服役中的钢筋混凝土电杆会出现不同程度的病害,严重影响了电杆的使用寿命。目前,国内进行混凝土强度和缺陷检测的规范有超声回弹综合法检测混凝土强度技术规程、超声法检测混凝土缺陷技术规程[4-5],电杆由于其截面的特殊性,已有规范不能直接应用于环形混凝土电杆检测。如何利用超声波更准确地检测环形特殊截面构件的裂缝深度,目前国内对这方面的研究极少。因此,本文结合现场检测实例,采用武汉岩海公司生产的RS-ST01D非金属超声波测试仪对环形电杆的强度和缺陷检测进行探索性研究,对类似工程质量检测、健康性能评估和耐久性寿命预测具有重要的意义。

1 环形混凝土电杆

1.1 环形混凝土电杆的力学特性

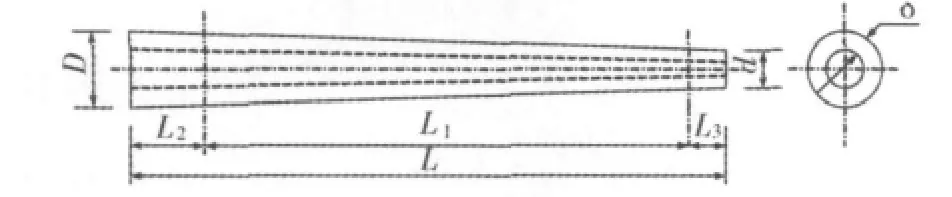

湖南大部分地区变电站、中低压输送线路均应用环形电杆。钢筋混凝土电杆由于其施工方便、工程造价低、耐久性好、维修成本低等优点,广泛应用于电力系统、铁路系统和邮电系统。本文研究的环形钢筋混凝土电杆外形为锥形[6],如图1所示。图1中:L为杆长;L1为荷载点高度;L2为支持点高度;L3为稍端至荷载点距离;D为跟径;d为稍径;δ为壁厚。

图1 环形混凝土电杆Fig.1 Circular reinforced concrete pole

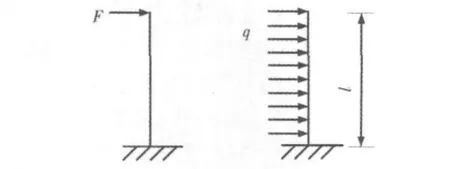

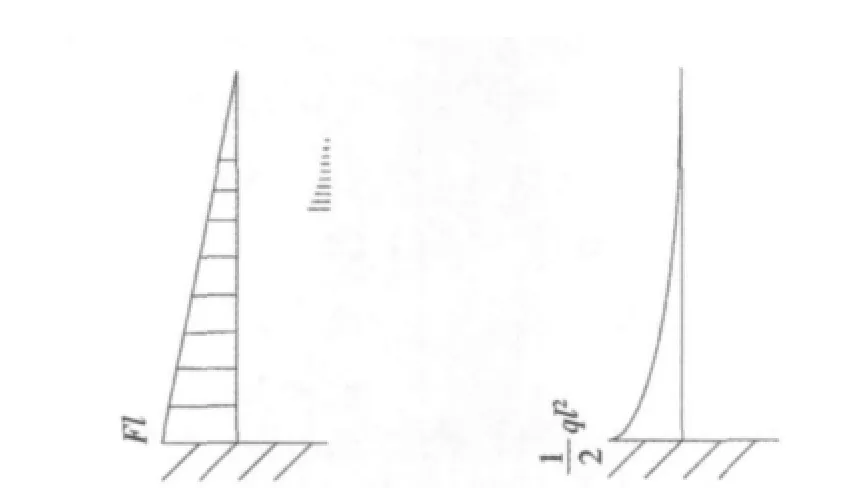

在实际的工程项目中,构件都必须满足强度、刚度、稳定性的要求。环形混凝土变截面电杆可将其简化为轴线铅垂的悬臂梁,其所受荷载一般可简化为集中荷载和均布荷载,如图2所示。荷载下的弯矩如图3所示。

图2 电杆简化受力图Fig.2 The force diagram of poles

图3 电杆弯矩图Fig.3 The bending moment diagram of poles

由图3可得:在外荷载作用下,沿杆自上向下各截面的弯矩越来越大,电杆底部所受的弯矩最大。由材料力学可知:等截面面积的空心圆截面抗弯截面模量大于实心圆截面的抗弯截面模量,电杆横截面上离中性轴越远,正应力越大,中性轴附近的正应力较小,电杆的空心截面正好把中性轴附近的材料集中到离中性轴较远的地方,充分利用材料,以提高其抗弯强度。电杆这种上细下粗的变截面形式,在满足承载力的前提下,节约材料,减小自身质量,降低了成本[7]。

1.2 环形混凝土电杆病害的原因分析

雪灾、冰灾等特大冰雪灾害中的突变效应造成杆塔倒塌、输电线路破坏的事故都有发生。混凝土电杆的环向体积变形一般是干缩变形、温度变形、碳化变形、纵向荷载作用下的环向变形这4种综合作用下引起的[6]。

混凝土的收缩变形使钢筋与混凝土的产生相对位移,主筋在纵向荷载下的弯曲受到环筋的限制而产生的残余应力都可造成外围混凝土裂缝的产生。

若养护方法不当,会破坏混凝土的孔结构;环筋不足,会造成主筋的过大变形;未严格按施工工艺进行施工,如混凝土浇筑过程中振捣不实或漏振等会造成混凝土表面出现蜂窝、麻面等缺陷;进场材料质量不佳,如骨料的级配、混凝土配合比设计不佳,会容易造成混凝土的密实度降低,浪费水泥并降低水泥的和易性等;由于模板安装不牢固,或者模板不干净,会造成表面粗糙、不光滑、不严密等[7]。

2 超声波检测环形混凝土电杆病害的基本原理

现场采用的非金属超声波测试仪为RSST01D。

2.1 超声波检测环形混凝土电杆强度的基本原理

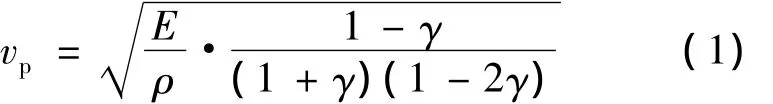

混凝土材料是粘弹塑性的复合体,目前还没有一种普通的数学模型,可以严密定量的描述混凝土结构强度。超声波检测混凝土构件强度的基本依据是超声波在混凝土中的传播速度与混凝土本身的弹性性质的密切关系[8]。

式中:vp为纵波声速;E为弹性模量;ρ为密度;γ为泊松比。

由式(1)可知:混凝土弹性模量越高,声速值越大。因此,在实际检测中,根据测得的声速,便可推断混凝土的强度。

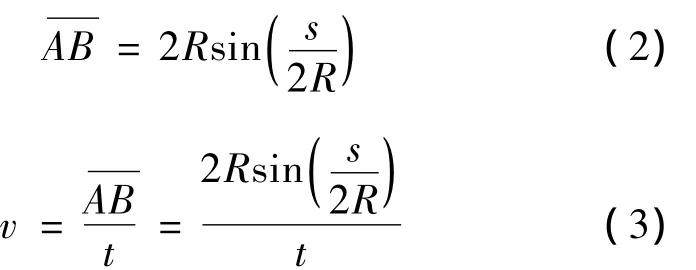

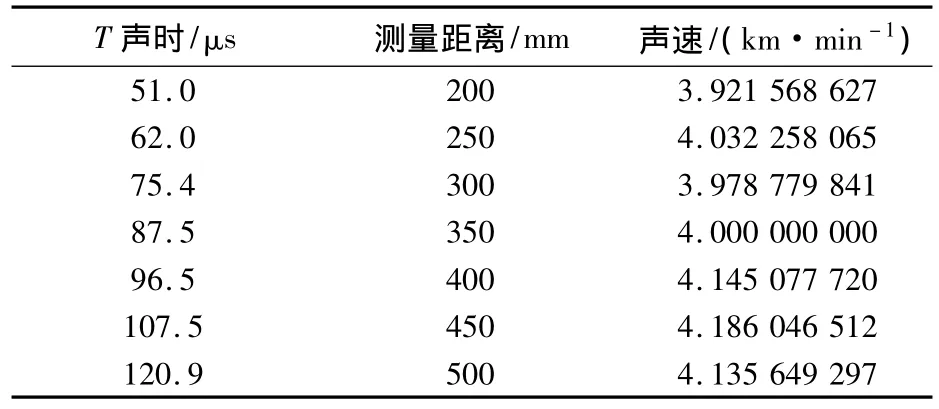

2.2 超声波检测混凝土电杆纵向裂缝深度的基本原理

超声波检测是混凝土结构裂缝深度检测的常用方法[7],超声波首波相位反转法和表面波/横波的传播声时是检测混凝土裂缝深度的新方法,主要用于平面混凝土结构的检测[7]。钢筋混凝土电杆表面是环形的,用于平面构件的检测方法及相关计算均不能直接应用于环形钢筋混凝土电杆裂缝深度的测定和计算。

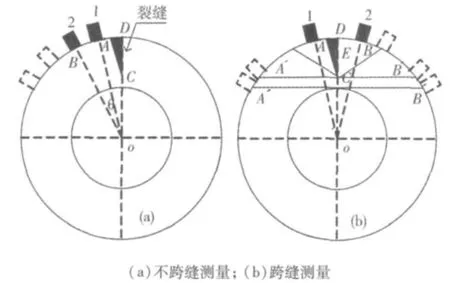

当裂缝处无钢筋时,如图4(a)所示,发射换能器1置于A点,接收换能器2置于B点,A和B 2点位于裂缝同一侧,依次移动换能器2使2个换能器之间的圆弧长s分别为60,80,100,120 和140 mm,并读取相应的声时t,由几何关系可知:

图4 环形混凝土电杆纵向裂缝检测示意图Fig.4 Detection scheme of longitudinal cracks in circular reinforced concrete poles

如图4(b)所示,跨缝的声时测量,换能器1和2分别置于以裂缝为轴心的对称两侧。2个换能器之间的圆弧长s与2个换能器位于裂缝同侧时一样,当2个换能器的连线与裂缝的交点E高于裂缝尖端C点时,因波的实际传播距离大于2个换能器的直线距离,故按式(3)计算得的视波速v小于混凝土实际平均波速;当2个换能器的连线正好与裂缝尖端相切时(此时换能器l和2分别位于A'和B'点),波的实际传播距离就为2个换能器的直线距离,所求得的视波速等于2个换能器置于裂缝同一侧时所得平均波。

取不同的s,可以得到不同的t和tc,从而得到不同的裂缝深度。取各深度的平均值,即为裂缝深度测定值[8-10]。

含钢筋的裂缝深度测定,当裂缝深度未达到钢筋保护层厚度时,钢筋的存在对裂缝深度测定结果基本无影响。如裂缝深度超过钢筋而未完全穿透混凝土壁厚,则当2个换能器连线与钢筋相切时,视波速最大;当2个换能器间距继续增大时,视波速又减小。如裂缝尖端超越钢筋距离不是特别小时(若太小就只能忽略钢筋以下部分深度),则随着2个换能器间距继续增大,视波速降至最小值后又增大。当2个换能器的连线正好与裂缝尖端相切时,波的实际传播距离就为2个换能器的直线距离,所求得的视波速基本等于混凝土实际平均波速,裂缝深度可按式(6)计算。当裂缝已贯穿环形混凝土壁厚时,2个换能器连线超过钢筋后视波速持续减小。

3 工程实例

湖南省益阳市毛家塘变电站由于混凝土电杆服役时间近30年,露天的工作环境、各种使用荷载的长期效应、疲劳效应和内力的共同作用下,随着使用年限的增长,使服役中的钢筋混凝土电杆出现不同程度的病害,各混凝土立柱均有不同程度碳化,碳化平均深度在2.7~3.0 mm,个别箍筋处碳化深度在10 mm以上。箍筋混凝土保护层出现脱落现象,且不少钢筋锈蚀严重,截面积减小,对电力系统的正常运行产生威胁。因此,及时进行钢筋混凝土电杆质量检测是我们迫切需要解决的问题。外观检测缺陷如图5和图6所示。

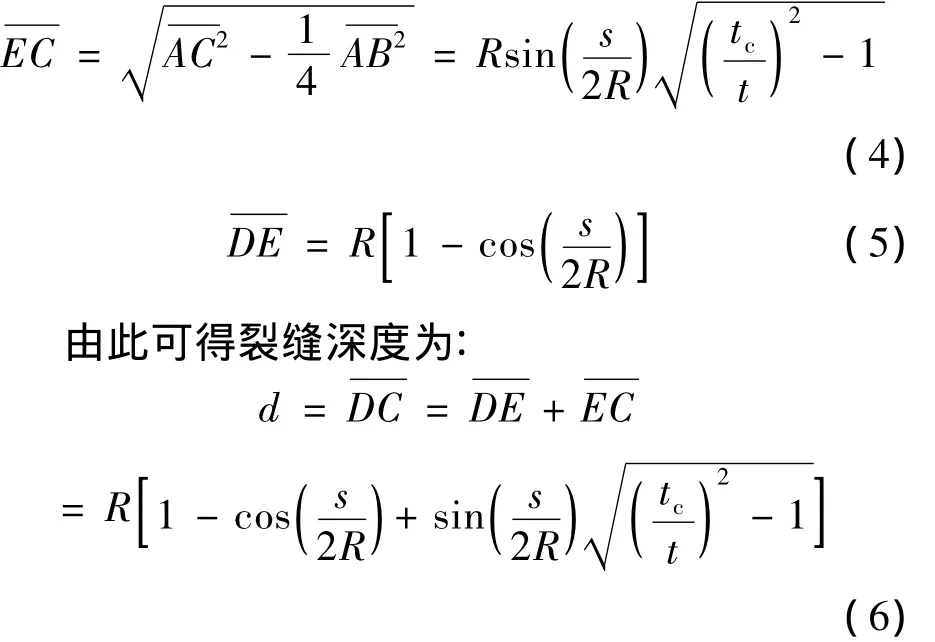

3.1 强度的检测

测试面应保持清洁和平整,每个测区内布置3对超声波测点,耦合剂采用黄油。检测结果如表1所示。

图5 混凝土电杆表面钢筋锈蚀Fig.5 Rusty steel on the surface of the pole

图6 混凝土电杆表面碳化Fig.6 Carbonization on the surface of the pole

表1 测量结果Table1 Measurement results

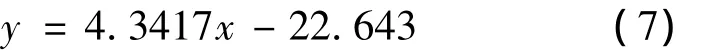

拟合方程如图7所示。从而得出拟合方程为:

图7 线性拟合Fig.7 Fit linear

3.2 纵向裂缝深度的检测

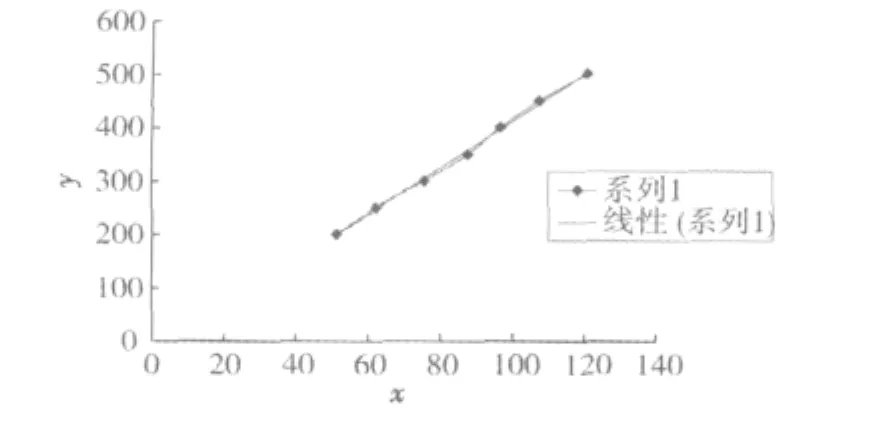

按照上述方法,对电杆纵向裂缝深度含钢筋和不含钢筋处分别进行检测,其结果如图8(a)和图8(b)所示。

图8 纵向裂缝深度测量偏差Fig.8 Measured deviation of longitudinal cracks

由图8(a)可知:裂缝深度越小,测量绝对偏差越小,但相对误差加大。同理,由图8(b)可知:裂缝处含有钢筋,对测量的准确度有一定影响;随着测量深度的增大,绝对误差增大,相对误差变化不大。

3.3 剩余寿命的评估

基于前述的检测结果,益阳市服役中的环形电杆在已有的服役期限内主要环境作用效应是混凝土碳化引起的钢筋锈蚀,除了少数环形电杆需要进行加固修复外,其余环形电杆的整体性、安全性基本满足现有的使用要求。

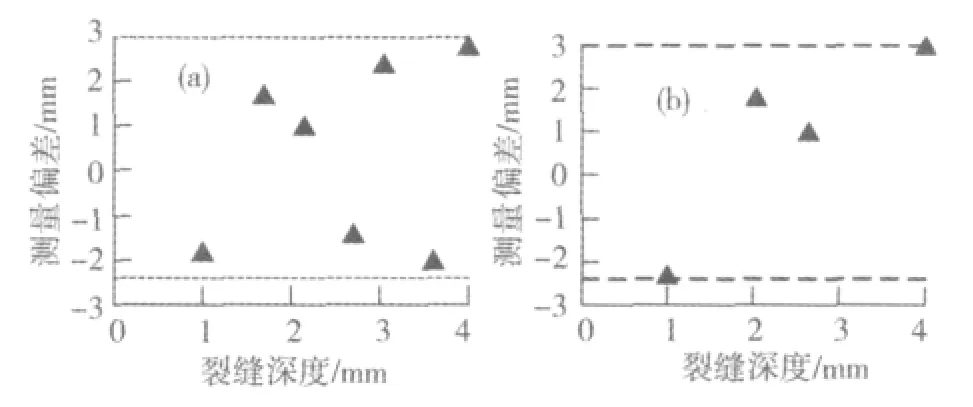

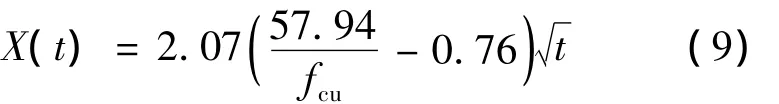

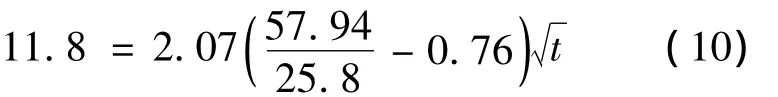

准确预测既有环形电杆的剩余服役寿命是一个非常复杂的问题。为了使问题简单化,本文仅考虑在现有的环境作用效应条件下,不改变环形电杆的使用功能,仅对承载力产生危害的构件进行修复加固处理的情况下,该建筑结构后续的使用寿命。考虑服役环境条件的作用效应,以下采用碳化寿命准则对其剩余寿命进行预测,碳化寿命预测模型为:

式中:t为碳化时间,a;X(t)为t时刻的碳化深度,mm;kCO2为CO2浓度影响系数,工业建筑室外环境,取1.1~1.4;kp为浇注面修正系数,浇注面取1.2;ks为工作应力修正系数,受压取1.0,受拉取1.1;T为环境温度,℃;HR为相对湿度,%;fcu为混凝土立方体抗压强度,MPa;mc为混凝土立方体抗压强度平均值与标准值之比;Kmc为计算模式不定性随机变量,反映碳化模型计算结果与实际测试结果间的差异。

由检测结果可知:环形电杆最大碳化深度为8.2 mm,剩余的保护层厚度为 20.0 - 8.2=11.8 mm,实测的混凝土强度为25.8 MPa。由修正的碳化深度预测模型可计算得到,当碳化达到钢筋表面时,需要的时间(剩余服役寿命或后续服役寿命)为:

根据湖南益阳市的气候资料可得到结构的所处的环境的年平均温度为17.2℃,年平均相对湿度为78%。预测模型中,kCO2取1.2,kp取1.2,ks取1.1。因此,根据实测的最大碳化深度、实际服役年限以及混凝土的设计强度,可得到修正的碳化深度预测模型如下:

可得t=15 a。已知现场检测中的环形电杆服役期均超过30 a,满足原始设计要求。对病害严重的部分环形电杆,应对其进行相应的维修、加固,可适当延长其使用寿命。

4 结论

(1)根据环形混凝土电杆的力学特性,提出了将其简化为轴线铅垂的悬臂梁,从而对超声波测强检测数据处理进行有效简化,在此基础上,获得了超声波测强的拟合方程。

(2)针对环形混凝土电杆裂缝深度的检测,提出了研究超声波波速与纵向裂缝深度关系时必须考虑钢筋影响的思路,并在此基础上推导出环形混凝土电杆纵向裂缝深度的计算公式。

(3)研究了环形混凝土电杆常见病害的产生机理,为现场检测优化布点提供了依据。

[1]国家电力监管委员会南方监管局.灾害气候期间电力系统运行情况报[R].广州:国家电力监管委员会南方电监局,2008.South China Bureau of State Electricity Regulatory Commission of China.Report of electrical power system operation situation during the disaster climate[R].Guangzhou:South China Bureau of State Electricity Regulatory Commission of China,2008.

[2]邵德军,尹项根,陈庆前,等.2008年冰雪灾害对我国南方地区电网的影响分析[J].电网技术,2009,33(5):38-43.SHAO De-jun,YI Xiang-gen,CHEN Qing-qian,et al.Affects of icing and snow disaster occurred in 2008 on power grids in south China[J].Power System Technology,2009,33(5):38-43.

[3]周 凯.超声波混凝土构件检测系统的研究和试验分析[D].长沙:中南大学土木工程学院,2007.ZHOU Kai.The study and results analysis on ultrasonic testing system of concrete components[D].Changsha:Central South University School of Civil Engineering,2007.

[4]CECS 02:2005,超声回弹综合法检测混凝土强度技术规程[S].CECS 02:2005,Technical specification for testing concrete strength by ultrasonic - rebound combined method[S].

[5]CECS 21:2000,超声法检测混凝土缺陷技术规程[S].CECS 21:2000,Technical specification for inspection of concrete defects by ultrasonic method[S].

[6]GB/T 4623—2006,环形混凝土电杆[S].GB/T 4623—2006,Circular reinforced concrete poles[S].

[7]聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2009.NIE Yu-qin,MENG Guang-wei.Mechanics of materials[M].Beijing:Mechanical Industry Press,2009.

[8]Liang M T,Wu J.Theoretical elucidation on the empirical formulae or the ultrasonic testing method for concrete structures[J].Cement and Concrete Research,2002(32):1763-1769.

[9]方永浩,贾丽丽,戴 玭,等.环形混凝土电杆裂缝深度的超声波检测[J].水利水电科技进展,2011,31(3):88-91.FANG Yong-hao,JIA Li-li,DAI Pin,et al.Ultrasonic tests on crack depth in circular reinforced concrete poles[J].Advance in Science and Technology of Water Resources,2011,31(3):88 -91.

[10]Shah A A,Ribakov Y.Non-destructive measurements of crack assessment and defect detection in concrete structures[J].Materials and Design,2008,29(1):61 -69.