无动力集装箱吊具机构的运动学分析及仿真

2012-08-01翁雪涛余诗明王国贤

翁雪涛,余诗明,王国贤

(1.海军工程大学科研部,湖北 武汉 430033;2.武汉理工大学物流工程学院,湖北 武汉 430063)

集装箱自动吊具由框架、旋锁操纵机构和其他辅助装置3个部分组成。无动力集装箱自动吊具不能通过液压或其他操纵装置直接驱动旋锁件转动,只能利用与4根起升绳汇集点处的起升和下降同步的运动为动力源,通过复杂的传动机构间接驱动旋锁完成开闭锁[1-2]。由于其原动件和从动件的运动轨迹不在一个平面里,一般都不可避免地采用了并不常见的空间连杆机构,因此其机械设计高度抽象繁琐,是整个无动力集装箱自动吊具设计中的关键。笔者在综合运用现有空间连杆机构研究结果的基础上,充分考虑集装箱吊具的实际情况,采用计算机仿真的方法对实际运动过程进行模拟,动态地考察机构的运动状况,验证解析算法的正确性和设计结果的合理性。

1 运动方案

1.1 旋锁机构运动功能要求

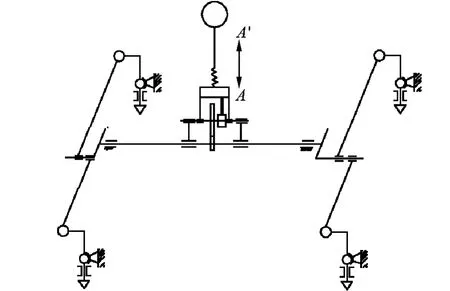

(1)运动轨迹要求。如图1所示,整个旋锁机构的运动输入为由吊钩的起落引起、位于吊具中部、与操纵绳通过弹簧相连的A点的间隙性上下运动。起升时,操纵绳随着起升绳的张紧而向上提升,A点从起始位置运动到A'(准确地讲AA'不在一条直线上,但每个运动循环中,其垂直高度差恒定不变),以垂直方向的运动分量计,吊具下降时的运动只起到回位的作用,不予利用。

图1 集装箱吊具与旋锁机构

(2)运动速度要求。按照文献[2]给出的规定,旋销转动速度要求为在1.5 s内完成“闭锁”或“开锁”动作。

1.2 运动传递过程

为了满足上述运动功能要求,如图2所示,旋锁机构采用的运动传递方式是:首先把A点的运动输入到一个棘轮机构中的棘爪上,借助操纵绳与弹簧的挠性,每提升一次操纵绳,A点上升一个固定高度,使棘爪转动并带动棘轮转动90°;每次下放操纵绳,摇杆在重力作用下自动回位,而棘轮保持静止不动。然后将棘轮转轴上的运动通过一对齿轮传递另外一个转轴上,使得输入轴旋转90°时,输出轴旋转180°。再让该输出轴上的旋转运动去驱动一个等同于空间曲柄摇杆机构的曲柄,而摇杆作为运动输出与旋销同轴刚接,且曲柄每旋转180°,摇杆在与曲柄运动轨迹垂直的平面上作90°回转。

图2 旋锁机构的运动简图

1.3 机构选型

如图2所示,该旋锁操纵机构由一个棘轮机构、一对齿轮副和4个相同的空间曲柄摇杆机构组成。棘轮机构采用最常见的外啮合型式,确定其运动尺寸的主要依据是要满足最终的旋销转动位移量和速度的要求;齿轮副满足传动比2:1;空间曲柄摇杆机构需遵循从动件摇杆在往复摆动时,其正行程和反行程的位移量相同,不能有急回特性,行程速度变化系数K=1,否则不能完成运动传递过程,即为正置式空间曲柄摇杆机构[3-4]。

2 运动机构尺寸设计及求解方法

2.1 棘轮机构

从运动功能要求出发,需要控制的尺寸如下:

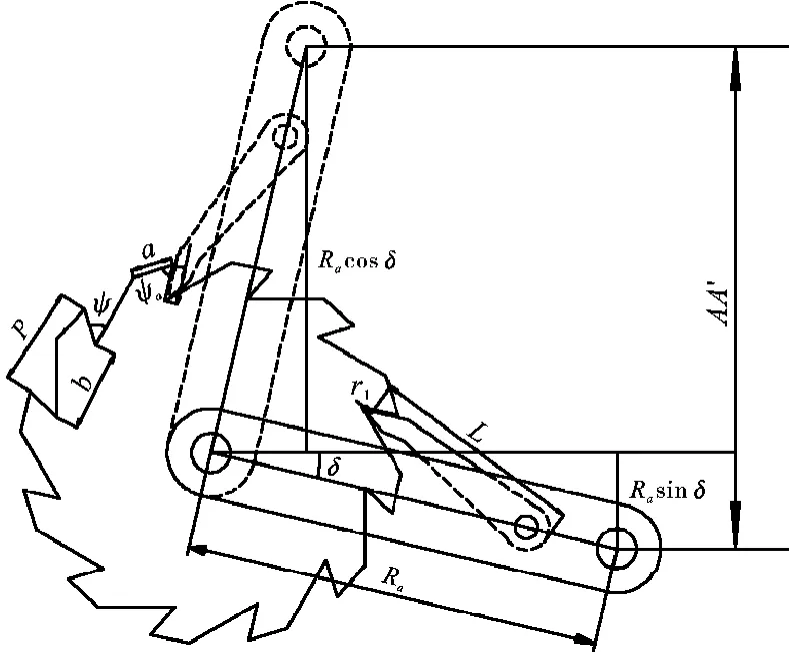

(1)摆杆运动的起始位置与终止位置。摆杆运动的起始位置与终止位置的夹角要求为90°,但是为了保证摆杆能在自重作用下自动回位,起始位置应在-15°左右,如图3所示。

图3 棘轮机构的运动参数设计

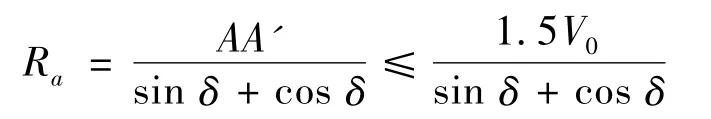

(2)摆杆与操纵绳连接的铰点A至旋转中心的距离为Ra。根据几何关系,铰点A在垂直方向的行程 AA'=Ra(sin δ+cos δ);依据上述的速度要求,假定A点以V0的速度匀速上升,则:

根据文献[2],V0最小可以按10 m/min计,则Ra≤204 mm;考虑到Ra不能太小,否则棘轮无法布置,取Ra为200 mm。

其他运动参数的设计参见有关手册。

2.2 空间曲柄摇杆机构

许多研究者对空间曲柄摇杆机构的参数设计进行了深入的研究,并在基本的作图法和解析法的基础上提出了多种方法,包括当量平面机构法、辅助角法[5-6]、拓扑变换法[7-8]和计算机辅助作图法[9-10]等。笔者经过研究,综合这些方法的分析思路,提出一套简洁易懂的空间向量解析方法。该方法包括以下几个步骤:①画出合适的示意图。②依照示意图列出空间向量解析方程。③解析方程和结合运动、动力学或其他方面的约束条件,为最终选择参数提供决策依据。

2.2.1 RSSR机构示意图建立及尺寸关系

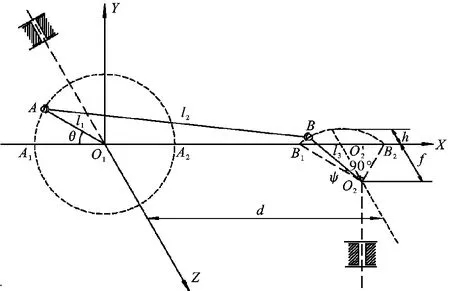

以吊具右下角的空间曲柄摇杆机构为例,建立RSSR机构示意图如图4所示。取B2B1的延长线为平面V、W的交线XX,这样有利于机构运转平稳、受力良好,同时简化设计工作。由此可以将该设计问题明确定义如下:

已知O2的位置(旋销中心),迹线 O2B1B2的位置,O1轴与O2轴的距离 d,求曲柄长度 l1,连杆长度l2,摇杆长度l3和O2至XX轴的距离f。

图4 正置空间曲柄摇杆机构示意图

可以看出唯一自由参数l1的选择除了受到空间的限制之外,还需要考虑对机构的运动和动力学特性的影响规律,然后对此作进一步的分析。

2.2.2 输入角θ与输出角ψ的关系

如图4所示,空间向量AB的模等于l2,可得输入角θ与输出角ψ的关系为:

通过三角函数化简可得:

利用Matlab编写如下程序:r1=100;r2=141.421 356 237 309;l=5 992.5;z=(r1×sin(x))2+(l-r2×sin(pi/4-y)+r1×cos(x))2+(r1-r2× cos(pi/4-y))2-l2;ezplot(z,[0,2 × pi,0,pi/2])。当l1(字母l在程序及输出图形中用r表示,下同)分别取100、200和300 mm时,输入角θ与输出角ψ的关系曲线图如图5所示。由图5可以看出:①完全正确地实现了运动功能要求;②整个曲线变化平缓,这种运动特性是比较理想的;③l1的取值对机构运动影响甚微,这与一般的正置式RSSR机构的表现差别较大,其原因在于集装箱吊具中l2=d相对于l1、l3来说要大很多。

图5 输入角θ与输出角ψ的关系图

2.2.3 压力角的变化情况

空间曲柄连杆机构在不同的运动位置,从动杆的压力角大小是在不断变化的。为保证机构有效地工作,要求压力角越小越好,许用压力角[α]一般取50°。

压力角α为矢量AB与VB间的夹角。空间两矢量的夹角公式为:

式中:ξ1、η1、ζ1分别为 AB 与轴 x、y、z的夹角;ξ2、η2、ζ2分别为 VB与轴 x、y、z的夹角。

结合图4,得到压力角关系为:

输出角ψ与压力角α的关系曲线图如图6所示。由图6可以看出,曲线两侧基本对称,满足许用压力角要求,机构动力学特性良好。

图6 输出角ψ与压力角α的关系曲线图

2.2.4 l1的求解

由上述解析求证,l1的大小对运动性能的影响非常微小,完全可以根据总体结构布置的需要自由选取。

3 基于PRO/E Mechanism的运动效果仿真

3.1 机构运动模型的建立

运用PRO/E完成零件建模和基本装配后,在菜单栏中依次单击【应用程序(Application)】|【机构(Mechanism)】命令,进入“机构(Mechanism)”环境。建立棘轮棘爪连接与标准齿轮连接,这里可以将棘轮棘爪这种间歇往复式运动看作凸轮运动,单击“模型”工具栏中的(凸轮副)工具,完成凸轮的创建;单击“模型”工具栏中的(齿轮副)工具,完成标准齿轮的创建。

3.2 动画制作过程及动画效果分析

完成了主要运动副的创建后,在摇杆的销钉连接轴上加入【伺服电动机】,设置好其运动参数。进入【机械分析】,选择动态分析,让整个机构运行一个运动周期的时间;完成后,点击【动画】中的捕捉,等其读帧完成后保存即可。需要注意的是,由于空间曲柄摇杆机构的连杆较长,不便观察,可以调整整个机构的位置,分3次录下动画,再用sony vegas等视频软件做分屏效果,合拼成一个动画,以便观察分析。

图7为旋锁在某一时刻各构件位移状况的视频截图。通过对机构仿真动画的观察,可以发现动画中机构的运动过程符合以上描述的运动过程,并且其位移状态与上述分析也完全吻合。

图7 旋锁解锁时某一时刻各构件的位移状况

4 结论

采用图解空间向量解析与计算机三维仿真相结合的方法,从基本的运动功能要求出发,设计出无动力集装箱吊具各组成机构的所有关键控制尺寸,并获得可预测的、良好的运动学和动力学性能,再进一步通过运动动画仿真直观地观察运动效果,确保设计成果可以可靠地应用于工程实际。同时设计者在这种产品开发体系中可以非常容易地理解数据信息,能更有效地探索机构运动规律。

[1] 楼进.无动力集装箱吊具的设计[J].港口装卸,1994,92(5):38-41.

[2] 交通部水运司.港口起重运输机械设计手册[M].北京:人民交通出版社,2001:23-98.

[3] 年大华,华志宏.连杆机构设计与应用创新[M].北京:机械工业出版社,2008:87-109.

[4] 张春林,余跃庆.高等机构学[M].北京:北京理工大学出版社,2006:10-78.

[5] 常勇.正置式空间曲柄摇杆RSSR机构设计的辅助角方法[J].机械科学与技术,2003,22(2):251-253.

[6] 常勇,李延平.按K和[γ]的一类特殊空间曲柄摇杆RSSR机构设计[J].机械设计,2001(8):25-27.

[7] 黄晓剑,李新华.用拓扑变换作空间曲柄摇杆机构的设计[J].机械科学与技术,1998,33(1):37-43.

[8] 李新华.用拓扑变换原理设计空间四连杆机构[J].林业机械与木工设备,2004(5):19-23.

[9] 夏新念.计算机辅助RSSR型空间曲柄摇杆机构设计[J].武汉化工学院学报,2003,25(2):78-82.

[10] 周勇,孙海刚.某型空间RSSR机构的图解分析与设计[J].北京理工大学学报,2011(31):394-397.