高速低温轴承复合沉积膜设计分析

2012-07-20马小梅马美玲杨帆李红涛

马小梅,马美玲,杨帆,李红涛

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南煤业化工集团有限责任公司 装备制造事业部,河南 洛阳 471000;3.驻洛阳地区代表室,河南 洛阳 471000)

某型号高速低温轴承在以往主机试车中多次因滚动体出现黑色环带而失效。轴承的研制不仅需要满足苛刻工况的要求,还必须在主机启动、关机和异常工况下具有良好的适应性。由于轴承工作时的转速高,轴向载荷及径向载荷均较高,因此,滚道和滚动体之间的接触应力相当大,特别在启动的时候,过大的接触应力导致滚道和滚动体之间的金属氧化膜破裂发生冷焊现象而造成整个轴承破坏。为了克服运转初期的无润滑状态,避免早期烧伤,需对轴承工作表面进行改性处理,以提高轴承表面性能,减小磨损,延长寿命。

1 表面改性处理方法选择

表面改性是通过物理或化学方法在基体表面获得一层改性层,使基体获得本身不具备而又必需的性能。表面改性的常用方法有物理气相沉积、化学气相沉积、离子注入、等离子体喷涂、激光熔覆及电子束蒸发沉积等。

对比分析后选择物理气相沉积中的离子束辅助沉积法,其优点为:沉积温度低(工艺温度在100 ℃以内);膜材和基材的结合强度高,几乎对所有基材(如陶瓷、金属、聚合物等)都有极好的附着力;膜层致密,孔洞率低;工艺控制性好,再现性高,离子轰击与沉积参数可独立调节,可实现理想的化学成分配比;可方便地控制生长,便于研究薄膜生长规律;可沉积纳米周期的多层薄膜。

2 固体润滑膜的选用

作为抗液氧介质冷焊的固体润滑膜主要有二硫化钨(WS2)和二硫化钼(MoS2)。

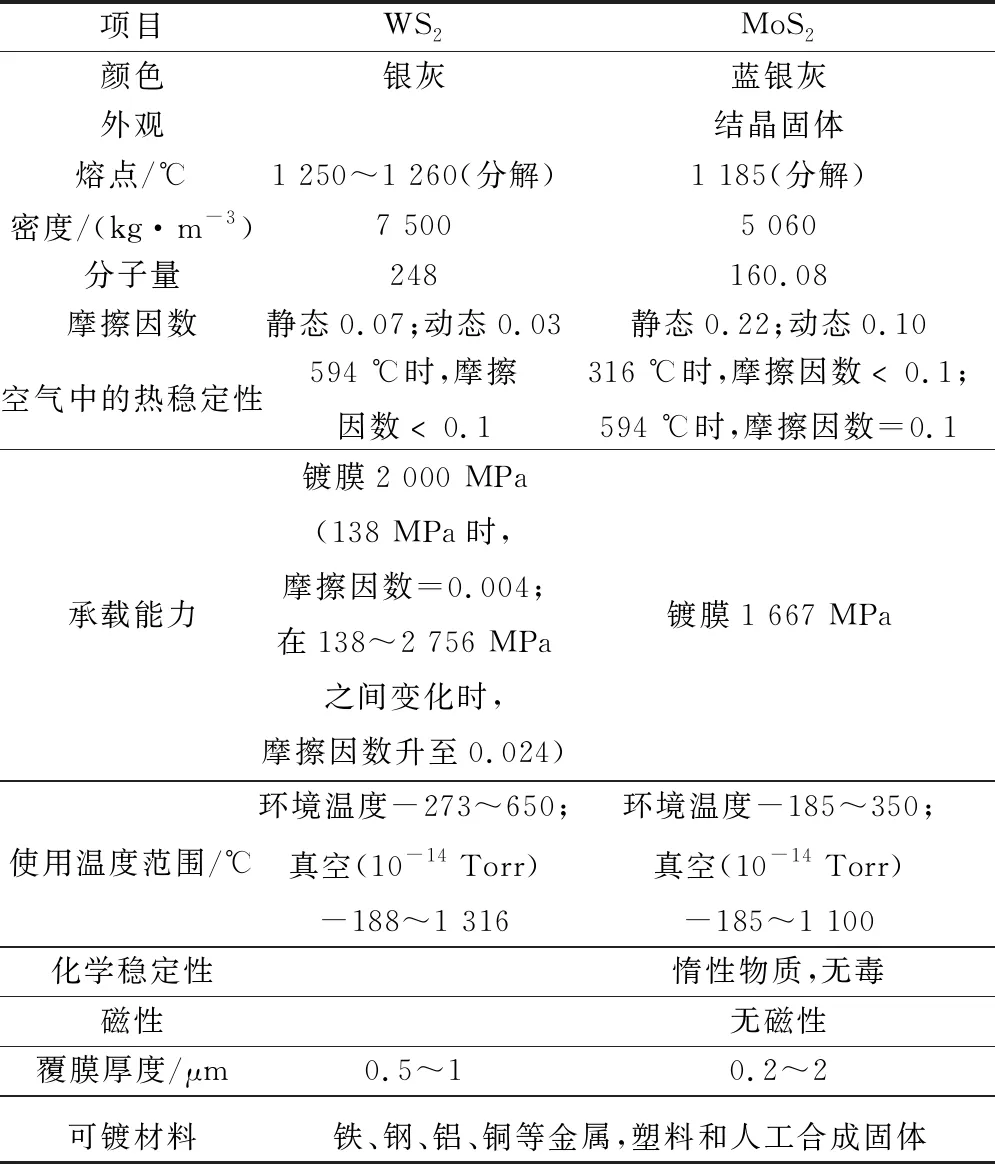

同为层状结构的WS2和MoS2薄膜作为性能优良的固体润滑剂,因其承载能力高、摩擦因数低、耐磨性强等优点被广泛用于航天航空工业领域。WS2和MoS2的性能对比见表1。

表1 WS2和MoS2的物理、化学性能对比

由表1可知,WS2具有以下优势:(1)耐负载能力强,高达2 000 MPa,而MoS2耐负载能力为1 667 MPa;(2)抗潮解能力强,潮湿空气中不易氧化;(3)摩擦因数小于MoS2;(4)化学稳定性好。

经过分析,采用离子束辅助沉积技术在轴承内、外圈滚道上沉积WS2固体润滑膜。根据高速低温轴承QJS7214的工况和使用要求,WS2固体润滑膜层应达到摩擦因数≤0.10,结合力Lc>25 N,耐磨寿命≥1 h。

3 WS2固体润滑膜层试验及分析

3.1 往复式摩擦试验

基于QJS7214轴承套圈材料为9Cr18轴承钢,用两个材料为9Cr18的试样(尺寸为Φ20 mm×8 mm)测试WS2膜层在往复式摩擦模式下的摩擦磨损性能。

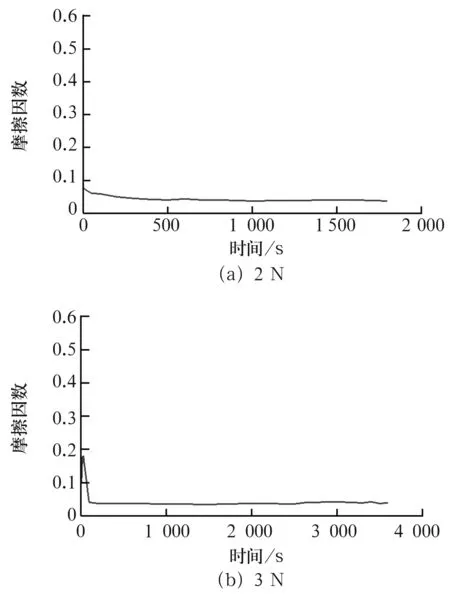

摩擦磨损试验载荷为2 N和3 N;试验时间设定为1 h;测试设备为UMT-2多功能摩擦磨损试验机。

两试样在不同载荷下的往复式摩擦因数变化曲线如图1和图2所示。由图可知,膜层的摩擦因数一直都保持在0.03~0.05,曲线很平滑,无较大波动。

图1 1#试样

图2 2#试样

3.2 膜层经过往复式摩擦后的磨痕形貌

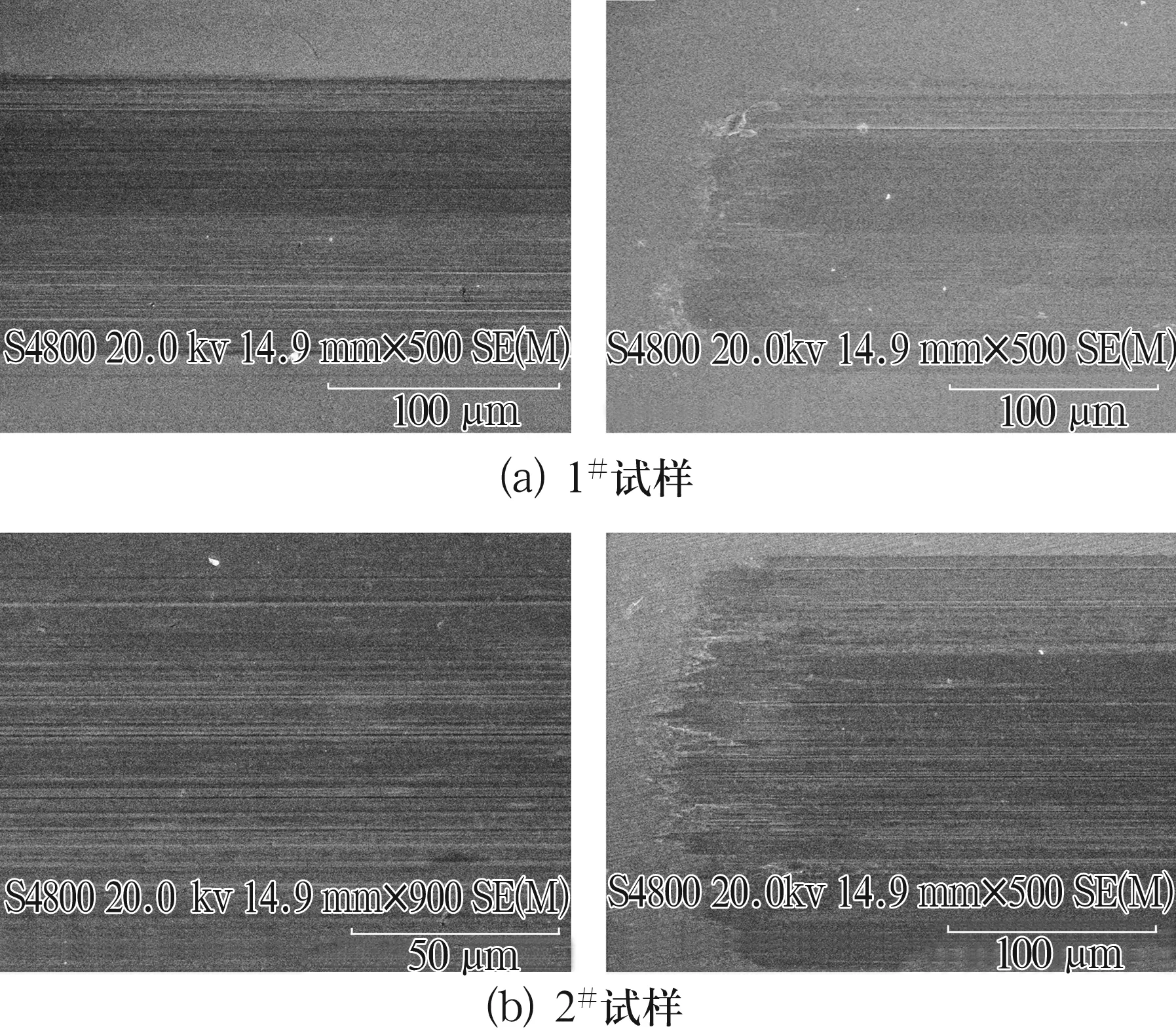

膜层经过往复式摩擦后的磨痕形貌如图3所示。由图可知,膜层依然完好,无脱落,甚至无裂纹产生,说明耐摩性能很好。

图3 膜层经过往复式摩擦后的磨痕形貌

由滑动摩擦磨损曲线和磨痕微观结构分析可知,WS2固体润滑膜在滑动摩擦条件下具有更低的摩擦因数,其在9Cr18钢球上可以形成良好的转移膜,无明显的大块剥离和锯齿状磨痕,磨痕两边形成很平滑的转移磨痕,无局部粘着磨损或犁沟磨损现象。

3.3 大气中WS2涂层摩擦磨损性能测试

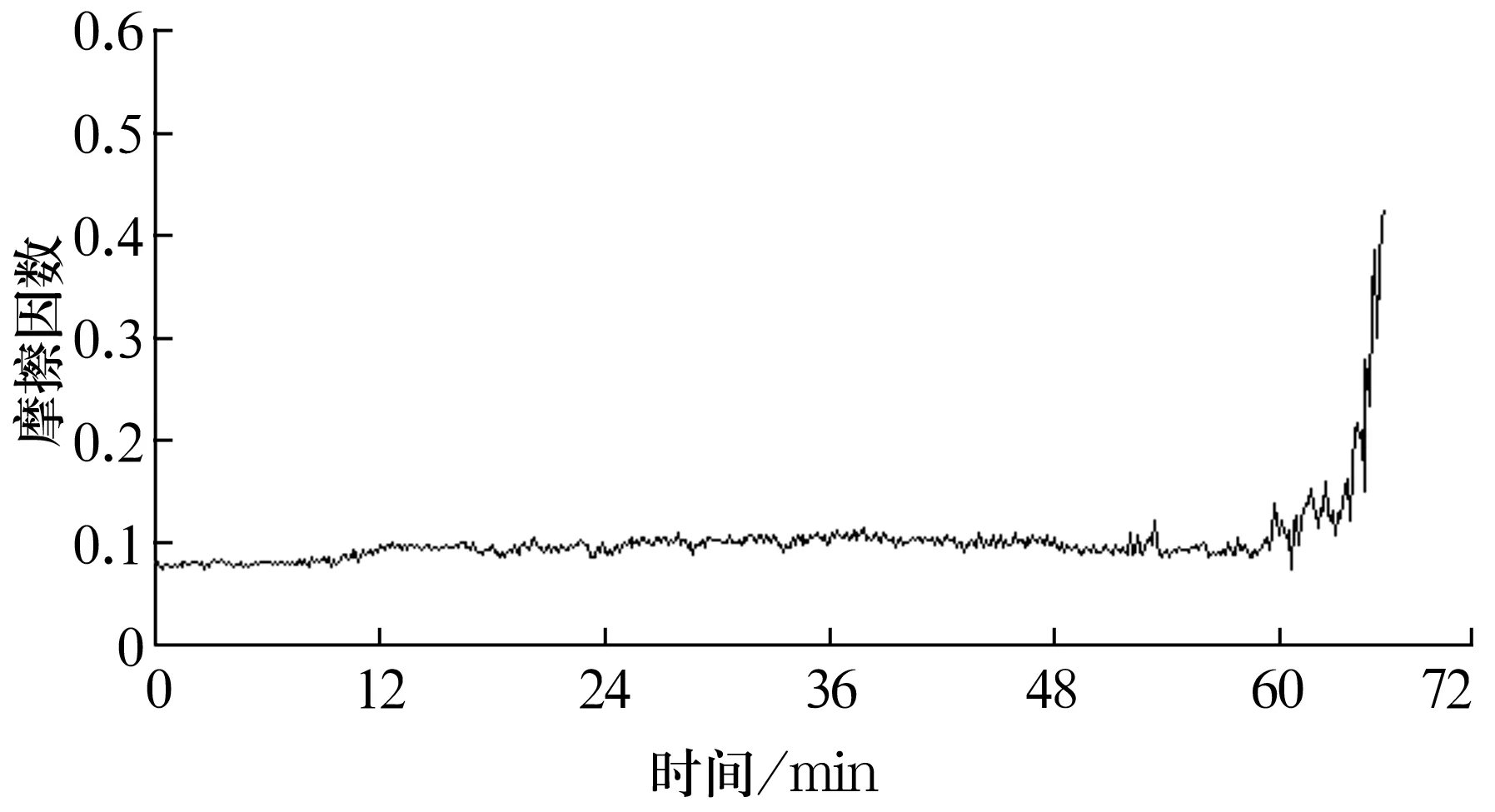

为了测试WS2复合薄膜在大气中不同载荷和转速下的摩擦磨损性能,进行膜层磨穿结束试验(即膜层在摩擦过程中,摩擦因数发生突变时认为膜层磨穿),测试设备为MT-3000多功能摩擦磨损试验机。摩擦试验条件为:球-盘试验,实验室环境大气下,载荷2 N,转速500 r/min;摩擦因数<0.1。摩擦因数-时间变化曲线如图4所示。

图4 摩擦因数-时间变化曲线

检测结果显示,目前制备的WS2固体润滑薄膜在大气中运转了60多分钟膜层才磨穿,60 min内的摩擦因数小于0.1,摩擦过程稳定,完全可以解决运转初期的润滑问题。

3.4 WS2膜层结合力的测试

采用划痕法测量膜层的结合力,划痕速度为(10±1)mm/min,加载速率为5~10 N/min,加载精度不低于0.03 N,得出的摩擦力-载荷曲线如图5所示。当曲线从线性变为非线性时,斜率发生明显变化,认为此点为拐点,这时膜层有脱落趋势,该拐点所对应的载荷为薄膜和基材的结合力,从出现拐点的位置可以看出,薄膜和基材的结合力Lc>25 N,可以满足轴承使用要求。

图5 摩擦力-载荷曲线

4 结论

(1)对表面改性处理方法进行优选并对固体润滑膜MoS2,WS2的各种性能进行对比,最终确定高速低温轴承采用离子束辅助沉积法进行表面改性处理,并选择WS2作为固体润滑膜。

(2)采用离子束辅助沉积技术在轴承内、外圈滚道上沉积WS2固体润滑膜的方案可行。