6-DOF运动平台电控系统方案设计及仿真

2012-07-20常建军吕志宽李声晋

常建军,吕志宽,李声晋,卢 刚

(西北工业大学,陕西西安710072)

0 引 言

德国人Stewart在1965年发明了六自由度并联机构,该平台为一封闭工作平台,其主要由定平台、动平台、六根支链以及若干关节构成。支链一般为液压缸或电动缸,通过球铰虎克铰与动、定平台相联。六自由度体感运动平台可提供三个正交方向的平移以及横滚、偏摆、俯仰三个转动。随着研究的不断深入,六自由度并联机器人已广泛应用于各种加工、装配行业,在医学领域也得到应用。近年来发达国家均投巨资对其进行开发和应用。本文针对现有的六自由度平台,设计了一种基于CAN总线的运动平台电控系统。本电控系统由6个伺服电动缸驱动控制器和一个主控制器组成CAN网络,由上位机通过USB2.0数据传输对六自由度平台进行实时检测控制,以保证系统的实时性。通过实验证明,本电控系统具有结构简单、实时性好、可靠性高、扩展性能强等优点。

1 6-DOF运动平台机械结构

6-DOF运动平台结构设计采用Solidworks软件进行实体建模和装配,其结构如图1所示。6-DOF运动平台由上、下两个平台组成,上平台为运动平台,下平台为固定平台,物体可固定在上平台实现六自由度运动。两平台用6根伺服电动缸及上、下虎克铰连接。六个虎克铰铰点构成一个分布圆,每两个为一组,分成三组,中心对称。伺服电动缸螺杆的伸缩移动由伺服电机控制器控制直流无刷伺服电机的输出转速和转矩大小来实现。6个电动缸可以自由伸缩,进行6个自由度的独立运动,即在三维空间内可以作任意方向的移动和绕任何方向、位置的轴线转动。伺服电机装有内置正余弦编码器,在伺服从控制器的配合下,实现位置闭环控制。

图1 六自由度平台机械结构图

2 6-DOF运动平台电控系统结构

控制器局域网络(以下简称CAN)是一种有效支持分布式控制和实时控制的串行通信网络,是目前应用广泛的高速现场总线之一,具有通信速率高、实现容易、性价比高等优点。同时CAN总线为多主工作方式,网络上任一节点均可在任意时刻主动地向网络上其他节点发送信息,而不分主从且无须站点地址等节点信息。CAN总线的通讯方式灵活,只需通过报文滤波即可实现点对点、一点对多点及全局广播等方式传送接收数据,无须专门的“调度”。CAN总线采用短帧格式通信,传输时间短,受干扰概率低,具有极好的检错效果,每帧信息都有CRC校验及其他检错措施,从而保证了数据通信的可靠性。CAN总线采用非破坏性总线仲裁技术,当多个节点同时向总线发送信息时,优先级较低的节点会主动地退出发送,而最高优先级的节点可不受影响地继续传输数据,从而大大节省了总线冲突仲裁时间,尤其在网络负载很重的情况下也不会出现网络瘫痪情况。因此,本文设计的基于CAN总线的六自由度运动平台电控系统具有结构简单、实时性高、安全可靠、可扩展性强等优点。

如图2所示,本文设计了一种总线型拓扑结构,通过主控制器的CAN隔离收发芯片CTM8251D和从控制器的CAN隔离收发芯片ISO1050,把现场总线中分散的主控制器和伺服电机控制器挂接在CAN总线上,并按照现场总线的物理层、数据链路层、应用层协议,实现主、从控制器之间的CAN通讯功能。

图2 基于CAN总线的多电机控制系统结构图

整个电控系统由上位机、CAN总线、主从控制器和直流无刷伺服电动缸4个部分组成。系统采用PC机作为监控主机,实现对各控制器的监控和管理;CAN总线隔离收发器完成CAN协议的物理层和数据链路层功能,实现PC机和CAN总线之间的通讯。各伺服从控制器通过 TI公司的TMS320F28335完成数据的收发以及对直流无刷伺服电动缸的控制。从该电控系统结构图可以看出,无论哪个从控制器的电动缸出现故障,不会影响到其他控制器和电动缸,这一设计可以容易使该系统完成故障定位,同时降低了系统设计成本。

3 电控系统硬件实现

3.1 主控制器设计

主控制器主要完成位置反解和CAN通讯两大任务,同时也是该电控系统信息传输的纽带。根据该平台电控系统对主控制器的要求以及现有条件,本系统选用Microchip公司生产的dsPIC30F6012A作为运动平台主控制器的MCU。Microchip公司生产的dsPIC30F6012A拥有12位A/D、内部EEPROM存储器、内部RAM、输出比较、输入捕捉、编码器接口、I2C和SPI接口、通用异步串行通讯(UART)接口、两路CAN接口以及Flash程序存储器。

本电控系统通过USB2.0与上位机进行通讯,使上位机能够实时监测到六自由度运动平台的目前姿态和各电动缸的运动情况。在上位机与主控制器之间采用SPI转USB通讯方式完成。如图3所示,该电路采用FPGA+CY7C68013组成,为了提高系统稳定性,采用高速光耦ADUM1401进行隔离。

图3 SPI转USB2.0通讯实物

如图4所示,dsPIC30F6012A芯片内部集成了两路CAN2.0B通讯模块,外接双路CAN隔离收发器CTM8251D即可构成两路CAN总线。选取一路CAN总线作为主控制器与6个伺服从控制器进行实时控制和接收反馈信息的通道。

图4 主控制器硬件原理框图

3.2 伺服从控制器设计

本电控系统采用德州仪器生产的TMS320F28335芯片作为直流无刷伺服电动缸控制器的MCU,它是一款高性能的32位CPU,单精度浮点运算单元(FPU),采用哈佛流水线结构,主频最高可达150 MHz。该芯片具有18个PWM输出、包含6个高分辨率脉宽调制模块(HRPWM)、6个事件捕获输入、2通道的正交调制模块(QEP),串行外设有2通道CAN模块。其中两路正交捕捉模块(QEP1/2)方便与直流无刷伺服电动缸的编码器接口,CAN模块方便与主控制器组成CAN总线。

本系统设计的直流无刷伺服电动缸从控制器原理结构图如图5所示。系统采用典型时钟频率30 MHz晶振为TMS320F28335芯片提供系统时钟,使芯片正常工作;电源上电后为使DSP得以正确初始化其必须处于复位状态,本系统采用MAX809配合阻容元件完成该任务。主电源模块通过隔离、稳压等处理为 TMS320F28335和IPM模块供电。TMS320F28335芯片可以通过内置CAN模块进行CAN通讯,接收由主控制器发来的动作指令,然后将收到指令与通过编码器反馈回来的信号进行比较,启动内部闭环功能模块,将最终的PWM信号通过高速光耦隔离器件HCPL4506提供给三菱公司的IPM模块,实现对电动缸的闭环控制。为了满足技术要求,该电控系统选用三菱公司的PM50CLA060功率模块,该模块额定电压为600 V,额定电流50 A,最高工作频率可达20 kHz,绝缘电压为2 500 V,工作温度范围-20~150℃,内部集成过流、欠压、过温保护功能,并可将检测信号送到DSP作中断处理。

图5 从控制器原理结构框图

4 电控系统软件设计

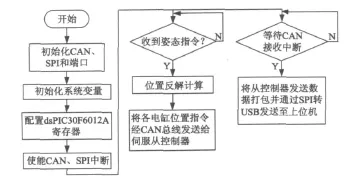

主控制器主要完成的功能包括两部分:与上位机的通讯以及对从控制器采用CAN通讯进行监控,该控制器软件主要包括主程序和CAN中断服务子程序组成。软件采用模块化设计,如图6所示。在主程序中首先要完成模块的初始化,之后主要完成的任务包括CAN模块和SPI模块的中断和相应寄存器设置以及时钟配置,对变量的声明及初始化。dsPIC30F6012A的寄存器配置主要包括:系统时钟配置、系统复位设置、看门狗设置以及PWM输出设置。主控制器初始化完毕后开启SPI中断对上位机发送的姿态指令进行接收。当主控制器接收到姿态指令后进行位置反解计算,然后将各电缸位置指令经CAN总线发送给相应的从控制器,由从控制器完成各相应电缸位置闭环。在主程序循环中等待CAN接收中断,在CAN中断服务子程序中判断数据类型并分类、打包然后发送至上位机。

图6 主控器软件流程图

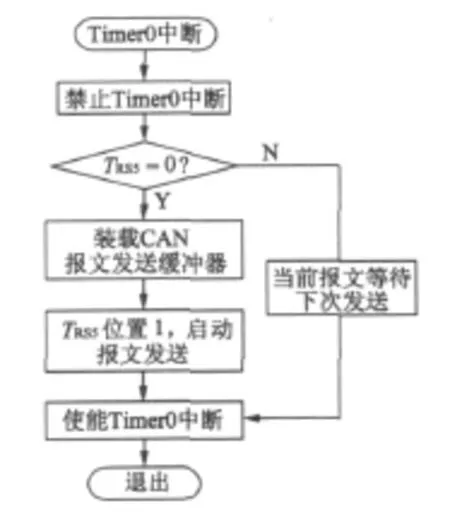

伺服从控制器主要完成与主控制器的CAN通讯以及驱动伺服电动缸执行上级发送来的指令动作。其整个控制软件由主程序和各模块中断服务子程序组成。伺服驱动器CAN总线通讯采用定时发送、中断接收的方式。通过执行Timer0定时中断服务子程序向主控制器发送电动缸实时位移值,Timer0的中短周期设置为1 ms。定时发送子程序如图7所示。

配置DSP的CAN模块在接收到CAN报文后产生接收中断。在中断服务子程序中读取CAN缓冲寄存器中的内容并进行数据解包判断不同类型的数据包并更新目标位置值变量。中断接收子程序如图8所示。

图7 定时发送子程序

图8 中断接收子程序

PWM模块初始化程序中设置PWM计数器为零时产生中断,中断频率为10 kHz,即每0.1 ms发生一次中断。PWM中断处理程序是整个控制软件最重要的部分,该中断处理程序主要完成以下功能:

(1)转子位置的辨识,为电缸提供可靠的换相信息。

(2)通过转子位置信息换算电动缸实时位移。

(3)位置闭环PID计算,根据PID计算结果更新PWM占空比调节电动机转速。

PWM中断服务子程序、PID计算子程序、转子位置辨识子程序框图分别如图9所示。

当IPM模块发生欠压、过温、过流等故障时Fault信号会输出低电平,该信号触发INT1中断。在INT1中断服务子程序中DSP关闭PWM模块输出、控制点亮故障报警灯、通过CAN通讯向上位机发送故障代码。

5 运动学仿真结果

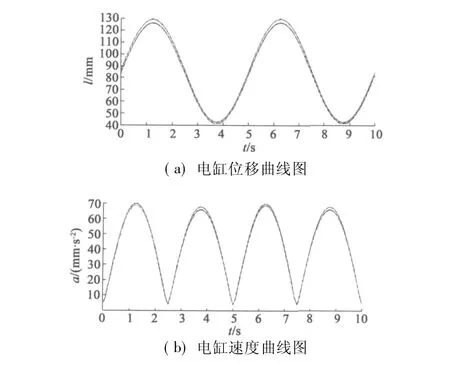

定义六个自由度的运动都为正弦方式,定义仿真类型为运动学仿真。定义仿真时间为10 s。定义仿真步长为0.1 s。定义分析精度为1.0。

ADAMS/Solve对于装配分析、静态分析、运动学分析和动力学分析采用的都是插值方法求解方程。在插值求解过程中,需要指定允许的误差,允许误差过大会导致仿真分析失败或出现错误的仿真结果,允许误差过小则会大大增加仿真分析的机时和成本甚至会使仿真无法进行下去。仿真结果如图10所示。

图10 平台运动学仿真

分析图10中电动缸运动位移、速度、加速度曲线可以看出,伸缩杆位移曲线都表明位移的变化频率与上平台输入频率是一致的。速度与位移、加速度与速度之间呈明显的微分关系。

6 结 语

本文针对现有的六自由度平台设计了电动缸电控系统,对系统的硬件电路及软件流程作了详细介绍,并进行了仿真,仿真结果证明此系统具有结构简单、速率高、应用可靠等优点。基于CAN总线的六自由度平台的电控系统具有较高的集成度、较好的实时性和高性价比,可在此基础上能够实现上平台的升降、侧倾等运动,在上平台加装配套设施后可广泛应用于各种加工、装配行业、制作模拟器及医学领域。

[1] McInroy J E.Modeling and design of flexure jointed stewart platforms for control purposes[J].IEEE/ASME Transactions on Mechatronics,2002,7(1):95 -99.

[2] Aubin P M,Cowley M S,Ledoux W R.Gait simulation via a 6 -DOF parallel robot with iterative learning Control[J].IEEE Transactions on Biomedical Engineering,2008,55(3):1237 -1240.

[3] Steward D.A platform with six degree of freedom[M].Proc.Inst.Mech.Eng.,London,1965:180.