TC4钛合金耳片断裂原因分析

2012-07-17董唯莉朱海银

董唯莉,朱海银,赵 云

(中航工业沈阳飞机工业(集团)有限公司,沈阳110850)

0 引言

由于钛合金具有高的比强度,较宽的工作温度范围和优异的腐蚀抗力,因而在航空及宇航工业得以广泛应用[1]。目前飞机的减速板梁、减速板接头、框等关键部位均由钛合金制造。钛合金具有较强的缺陷敏感性,因而钛合金零部件加工、装配和使用过程中的任何机械损伤都可能会导致钛合金零部件的失效,甚至发生严重断裂事故。钛合金零部件在使用过程中曾出现过多次断裂事故,其中绝大多数事故与疲劳有关[2-3];因此,疲劳抗力是衡量钛合金零部件可靠性最重要的指标之一。钛合金的疲劳抗力,与其零部件表面的受损状态(如污染、划伤、磨损等)有关。

某飞机在飞行一段时间后,与作动筒相连的减速板接头一个耳片发生断裂。飞机共飞行297 h,307个起落。减速板接头材料牌号为TC4,由自由锻件经机加而成,机加后经真空退火。

通过对减速板接头断裂耳片进行外观检查、断口宏微观观察、化学成分分析、金相组织检验等,以确定耳片的断裂性质及断裂原因,并提出建议从而为此类故障的分析提供借鉴。

1 试验过程与结果

1.1 外观检查

减速板接头断裂的外观形貌及断裂部位见图1,断口分别编号为断口A和断口B。

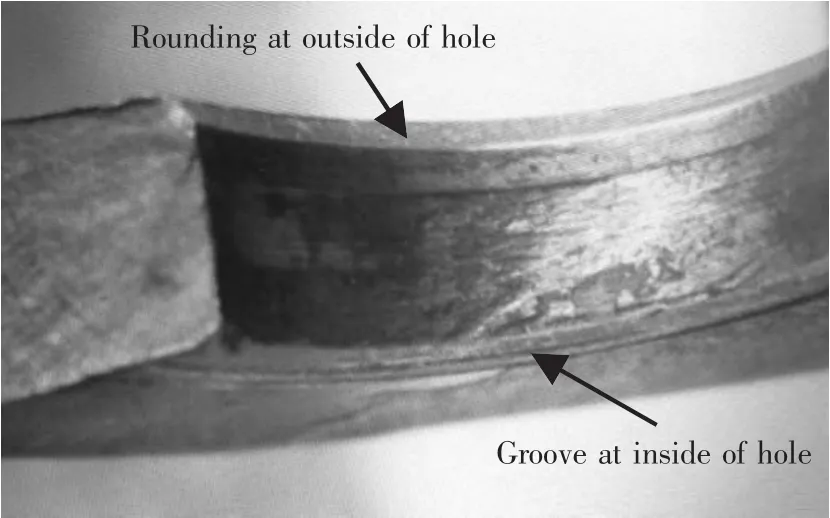

减速板接头上有2个耳片,作动筒与通过耳片孔的螺杆与减速板接头相连。减速板接头的一个耳片沿与零件板面相平行的方向,几乎穿过耳片内孔的直径断裂。2个耳片孔均在外侧有倒角,内侧无倒角。断裂的耳片孔内侧表面磨出深约1 mm,宽约1.5 mm的凹槽(图2)。在耳片孔壁存在程度不等的磨痕、磨蚀麻坑和因摩擦热引起的蓝色、黄褐色变色特征(图3)。

图1 减速板外观形貌及接头断裂位置Fig.1 Appearance of the part and fracture position

图2 耳片孔外侧倒角及内侧凹槽Fig.2 Rounding at outside of hole and groove at inside of hole

图3 耳片孔壁的磨痕、磨蚀麻坑Fig.3 Blue and yellow zones as well as wear corrosion and pitting

1.2 断口宏观观察

2个断口均呈现明显的疲劳弧线,扩展区面积较大,瞬断区面积较小。断口A的宏观形貌见图4,可见断裂起始于孔角处;断口B的宏观形貌见图5,可见断裂源区磨损较严重,依据疲劳弧线的扩展方向判断,断裂应起始于孔壁,在断口局部有明显的磨损痕迹。断口上疲劳裂纹扩展区域所占比例均较大,表明减速板承受的工作应力不大。

图4 断口A宏观断口形貌Fig.4 Appearance of fracture zone A

图5 断口B宏观断口形貌Fig.5 Appearance of fracture zone B

1.3 化学成分分析

对断裂件基体材料进行了化学成分分析,结果表明符合TC4钛合金标准要求。

1.4 金相检验

对断裂件基体材料进行金相组织检查,结果表明符合TC4钛合金正常退火组织标准要求,为α+β双相组织,其金相组织见图6。

2 受力情况分析

零件工作时的主应力垂直于零件板面,该应力靠与耳孔相连接的钢螺杆来施给(图7)。耳孔尺寸精度为 φ15H9,经查手册,耳孔偏差为φ,即孔最大尺寸为15.048 mm,最小尺寸为15.00 mm。螺杆尺寸精度为φ15f9,材料牌号为Cr17Ni2,经查手册,螺杆偏差为φ,螺杆最大尺寸为14.984 mm,最小尺寸为14.941 mm;因此,耳孔与螺栓之间的连接是间隙配合,装配时要求涂润滑脂。由于在收放减速板过程中耳孔与螺栓杆要发生相对转动,但工作时两者相对转动的弧度不大,而转动时的速度较大,有一定的滑动和撞击。

图6 断裂件基体金相组织Fig.6 Metallographic structure of the fractured part

零件工作状态是减速板放下的状态。此时,减速板前方受到有一定振动的强大气流的冲击力,耳孔承受着与板面相垂直的由连接螺杆施给的拉应力(图7)。如果耳孔与螺杆之间配合间隙恰当,则耳孔仅受此拉应力。但如果间隙配合不恰当、润滑不好等,则在承受该拉应力的同时,还受到耳孔与螺杆之间的接触摩擦和微动磨损的影响。接触摩擦和微动磨损是这样产生的:在减速板工作过程中,耳孔与螺栓之间存在微动和磨损,根据减速板的服役载荷,在该故障件的起源位置处易产生磨损。正是由于这种接触微动摩损,在该处产生微动磨损疲劳损伤,继而萌生疲劳裂纹,经历一段疲劳稳态扩展后,最终导致耳片断裂[4-6]。

图7 零件受力方向示意图Fig.7 Force diagram of the part

关于在耳孔整个圆周上所受的由螺杆施加的何处接触压应力最大的问题,很明显,在耳孔的顶点,即与断裂源点相隔90°处无疑是最大的,通过强度复核,该处承受的拉应力较小,因此,通常不易产生纯粹的拉应力疲劳裂纹。

资料表明,孔与杆间隙配合过大,会降低微动磨损疲劳寿命,当孔大于杆0.07% ~0.08%时要比孔大于杆0.5%的微动磨损疲劳寿命大3倍。

3 分析与讨论

从以上试验结果与分析可见,减速板接头耳片是比较典型的由微振接触摩损所引发的疲劳破坏,其疲劳源属微动磨损失效范畴。断裂失效是由机械微动接触摩蚀和伴随的金属温升(本案例中从蓝颜色来看,该温升达500℃左右)共同作用的结果。

微动磨损是一种磨蚀现象,它产生于承受着有相当小(0.1~10 μm)振幅的2个紧配合接触面之间。通常,磨损伴随有温升引起的氧化,因此,它是机械与化学协同作用的结果。氧化产物的碎化会形成高硬度的细屑,由此加速了磨损。

微动磨损与一般的摩擦磨损的区别是,一般的摩擦损伤其表面间的相对运动是单方向长距离,或长距离往返的,它产生的碎屑能被自身的运动予以排除,而微动磨损只作小幅值的振动,其磨屑只能存积在两接触面之间,难以排出。

尽管微动磨损机理的某些行为尚未完全了解,但从过程来说,大致可分为3个阶段:1)开始黏着—拉脱;2)伴随有氧化碎屑产生的微振动;3)在接触区萌生疲劳裂纹。

为防止产生此类失效再次发生,可选择耳片与连接螺杆之间的最佳配合间隙和始终保证有良好的润滑。从实际情况看,出现同类型的故障极少,表明绝大多数的配合和润滑是良好的。

涉及到材料问题,有文献指出:“钛合金的缺点是耐磨性差和在某些情况(例如高温、与干卤化物接触)下化学活性高。受摩擦时,钛及其合金存在着黏结和擦伤的倾向。当制造长期在较大压强条件下工作的零件必须考虑这一点”[7]。另有资料表明,钛合金导热性差,摩擦系数大,抗磨性也差,对微动磨损极为敏感。

4 结论

1)减速板接头耳片的断裂性质为疲劳断裂,其断裂源是由微动磨损引发的。

2)减速板作动筒连接耳片的材质符合技术要求。

3)为避免再次发生此类失效,应尽量使耳片孔与连接螺杆之间保持良好的配合间隙。在使用期间,应定期检查耳孔内壁与螺杆表面之间润滑状况,保证处于良好润滑状态。

[1]陈星,董志国,姜涛,等.富氧层对钛合金直角接头开裂的影响[J].失效分析与预防,2011,6(3):178-180.

[2]庞小超,白明远.钛合金螺栓断裂原因分析[J].失效分析与预防,2011,6(3):182 -184.

[3]张卫方,刘庆瑔,陶春虎.钛合金损伤与预防的研究进展[J].材料工程,2003(增刊):21-24.

[4]关成君.机械产品的磨损——磨料磨损失效分析[J].理化检验:物理分册,2006,42(1):50-54.

[5]周仲荣,Léo Vincent.微动磨损与微动疲劳[M].成都:西南交通大学出版社,1999:1-10.

[6]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:218-229.

[7]陶春虎,刘庆瑔,曹春晓,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社.2002:61-68.