半轴套耳孔加工装置优化设计

2018-03-30闫文平

闫文平

1 研究背景

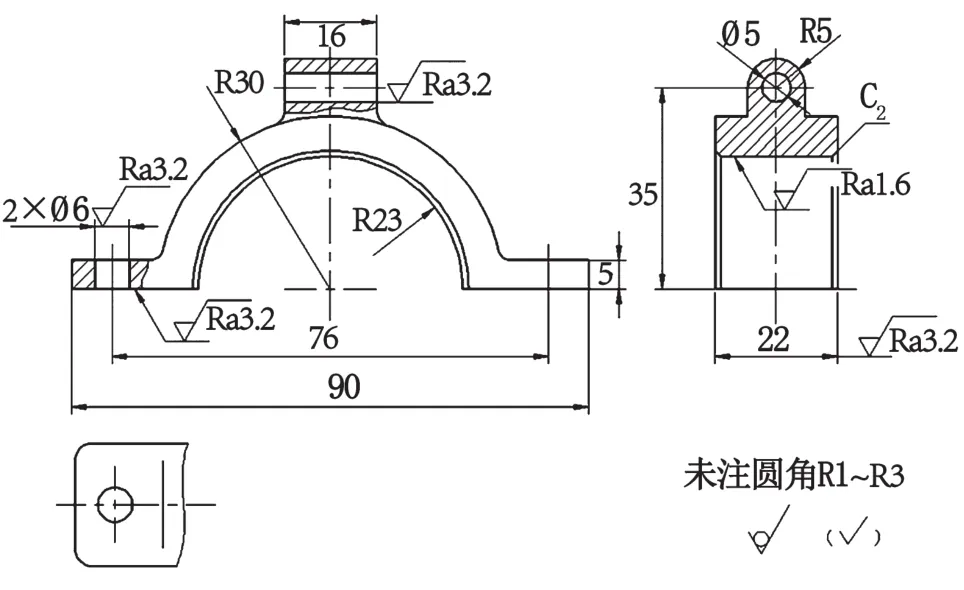

如图1和图2所示,半轴套是由软钢锻造而成的,上部正中间位置有一个耳孔,耳孔直径为Ф5。为简化锻造工艺,毛坯件无耳孔,Ф5小耳孔通过钻削加工而成。由于耳孔结构及所处位置特点,导致在完成加工小耳孔这道工序时,对零件的装夹具有一定困难,因此,设计一套耳孔加工装置对大成批生产这种半轴套零件,保证耳孔的加工位置精度和提高生产效率具有非常重要的意义[1]。

图1 半轴套零件图

2 耳孔加工分析

2.1 半轴套上耳孔结构、位置分析

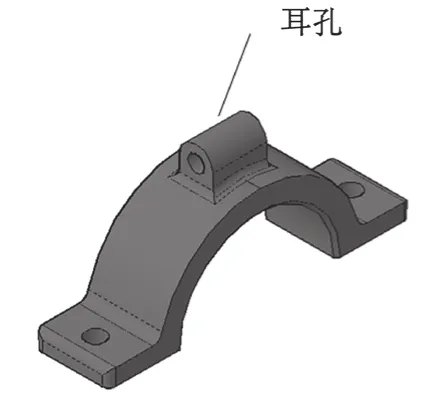

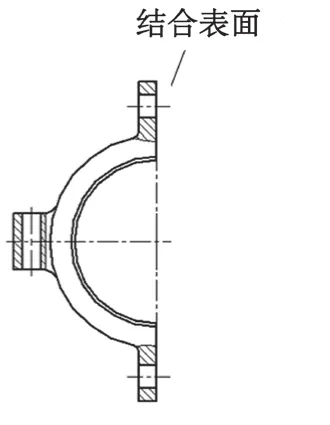

如图3所示,耳孔结构在套类零件上比较常见,结构简单。由于耳孔的位置比较特殊,居于轴套上圆柱面的中间位置,而且半轴套的形状不规则,导致在普通钻床上加工耳孔时没有专用装夹装置来保证半轴套的稳定性,导致无法完成Ф5小孔的加工。

图2 半轴套实体

图3 工件放置方式

2.2 半轴套上耳孔加工分析

由于钻孔时,钻削加工的进给方向是主轴垂直于工作台,因此,加工半轴套上耳孔Ф5时需要将工件按照图3位置放置,以保证钻削加工的正常工作方位,使加工出的Ф5小孔的轴线位置正确,达到使用要求。

一般情况下,半轴套零件上的耳孔被安排在比较靠后的一道工序来钻削完成。由1图得出耳孔所在位置是关于半轴套的左右对称面对称,因此,选择已加工好的半轴套的结合表面作为定位面,先对耳孔所在凸台的左右面进行加工保证平整,得到尺寸16mm后,再加Ф5耳孔。

3 耳孔加工装置结构设计

3.1 耳孔加工装置定位元件及夹紧元件的选用及构成

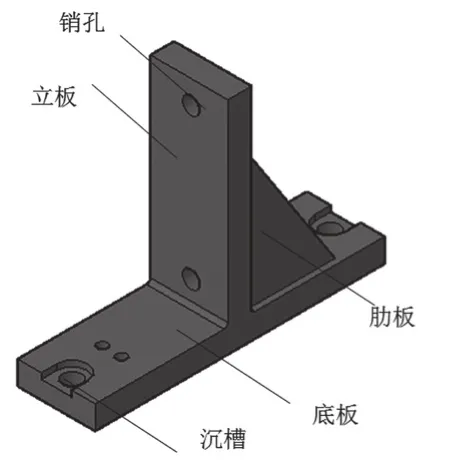

定位和夹紧元件:先加工制作一个支座,该支座的结构如图4所示。

图5 半轴套耳孔加工位置

图4 半轴套耳孔加工装置支座

工件的定位和夹紧:支座由底板、立板和两个肋板构成,立板相当于定位板,属于大平面,如图4所示。由于在加工耳孔时需要将工件如图5位置放置,所以需要限制的自由度为:x、y方向的移动;x、y、z转动。

如图6所示,工件安装在支座上,立板起到限位作用,相当于大平面,能限制3个自由度,x移动,y、z的转动。利用立板上的销孔,在安装工件时采用一个短圆柱销限制y,z的移动。此时,相当于一面两销定位,限制了3个移动自由度和两个转动自由度。经过分析工件需要限制的x转动自由度,在通过螺栓连接紧固后可得到限制,此时的定位和螺栓紧固件的夹紧能够满足加工要求。

辅助支撑元件:当定位夹紧该半轴套零件后,由于需要加工耳孔部分处于悬空状态,因此,钻头在钻削过程中向下切削力的作用会导致半轴套产生微量位移,进而导致耳孔偏斜。因此,为避免误差发生或误差过大,该处采用了辅助支撑[2],即由2个顶柱和2个弹簧构成。这个辅助支撑在钻削Ф5耳孔过程中,起到辅助作用,它不限制自由度,只是在加工过程中起到提高工艺系统的刚度的作用。

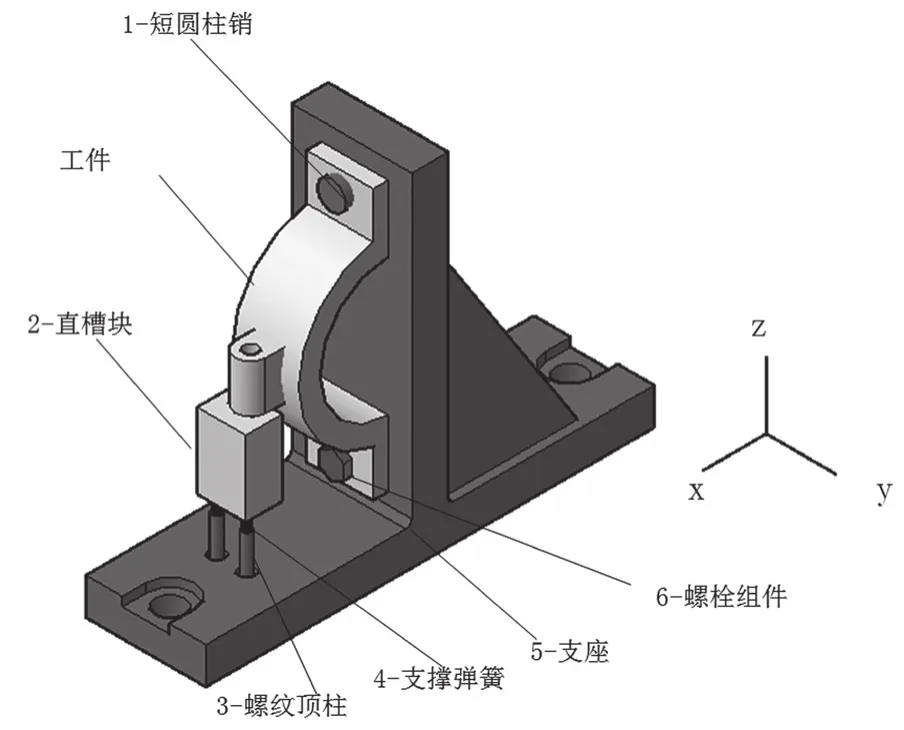

耳孔加工装置结构设计:该加工耳孔装置主要由支座、直槽块、螺纹顶柱、支撑弹簧、短圆柱销和螺栓组件(螺栓、螺母、垫圈)构成。装配图如图7所示。

3.2 耳孔加工装置工作原理

将该装置安装在钻床上,首先将半轴套上的一个孔与立板上的销孔对准,插入短圆柱销,然后将另一个孔对准立板上下面的孔穿入螺栓,套上垫片,拧紧螺母,使紧固连接如图7所示。最后调整螺纹顶柱的高度,使直槽块上表面与耳孔部位底面刚刚接触,保持耳孔部位上下面与钻床工作台平行,以此保证加工出的耳孔轴线不出现偏斜。

图6 半轴套耳孔加工装置实体图

图7 半轴套耳孔加工装配图

3.3 耳孔加工装置的优点、关键技术和几点说明

3.3.1 耳孔加工装置的优点

该装置结构简单、便于操作。其中,直槽块为钻削加工提供了足够的让刀和排屑空间,有利于切屑的集中排除,并提高了钻削工艺系统的刚度,保护了钻头。

该装置安装和拆卸零件方便,只有一个螺栓连接。当半轴套的耳孔加工完成后,只要将螺栓紧固件拆开,即可很容易地将工件卸下或安装下一个零件,省时省力,操作方便。

直槽块的高度通过螺纹顶柱与支座上的螺纹孔的旋合进行调整。一旦高度调整完成,在更换下一个半轴套的过程中,只需微调即可满足加工要求,方便稳固。

支撑弹簧是通过点焊方式与螺纹顶柱连接,承受向下的钻削力,起到辅助支撑的作用。

本装置通过在底板上加工出两个对称的沉槽,如图4所示,直接用螺栓连接在机床导轨上即可,安装拆卸方便。

本小孔加工装置适合于成批大量生产类型,价格低,效率高,能够很好地保证在半轴套上加工出满足加工精度要求小的耳孔。

3.3.2 耳孔加工装置的关键技术

关键技术之一是支座的立板与底板的垂直度公差不能超过0.05mm。实践证明该垂直度直接影响耳孔轴线的偏斜程度。如果偏斜超过0.05则影响耳孔的功用。

关键技术之二是支座立板上的上下销孔和螺栓连接孔之间的位置度公差不能超过0.01,实践证明该位置度直接影响定位的可靠性。如果超过0.01将会影响工艺系统的定位的精度。

关键技术之三是立板与半轴套结合面接触的定位面的平面度和波度。实践证明,该定位面的平面度和波度会影响定位应该限制的3个自由度,影响定位的可靠性。

以上3个关键技术均属于几何公差范畴,因此,在制作该装置的支座时一定要保证支座这个关键零件的几何公差,使零件在安装后能够顺利保证其耳孔的加工精度。

3.3.3 几点说明

第一点:该装置的支撑弹簧的选择需要经过试验,确定其刚度,在加工时起到辅助支撑作用,从而满足耳孔加工精度,即要保证支撑弹簧的刚度。

第二点:在每次调整螺纹顶柱的高度时,一定要用扳手轻轻旋拧,防止用力过大导致螺纹顶柱折断,重新更换,会影响工作效率。

第三点:结合图4和图7,两个肋板之间要留有足够空间,保证螺栓组件的每次拆卸及安装。该装置安装在设备上时需要找正,以保证立板与机床导轨面的垂直度[3]。

4 结论

此耳孔加工用专用装置经实践证明:结构紧凑、合理,操作方便简单,工作性能安全、可靠。该装置特别适用于大批大量生产类型,除半轴套零件上耳孔的加工外,还可以推广到箱体类、叉架类上位置比较特殊的小孔加工。如果是单件小批量生产类型,若使用该加工装置将会增加产品的加工成本,因此应根据生产类型合理使用。

[1]梁炳文.机械加工工艺与窍门精选[M].北京:机械工业出版社,2005:45-46.

[2]黄如林.金属加工工艺及工装设计[M].北京:化学工业出版社,2006:89-90.

[3]刘守勇.机械制造工艺及机床夹具M].北京:机械工业出版社,2002:101-102.