含点蚀铝合金的疲劳寿命预测技术研究进展

2012-07-17刘建中王浩伟马少俊

陈 勃,刘建中,王浩伟,马少俊

(1.北京航空材料研究院,北京100095;2.中国特种飞行器研究所,湖北 荆门448035)

0 引言

近年来,国内外有越来越多的飞机已经达到或超过其设计寿命[1],而腐蚀损伤是老龄飞机所面临的一个关键问题。腐蚀预损伤对铝合金疲劳寿命起决定性作用[2]。与未腐蚀试样相比,含点蚀损伤某铝合金的疲劳寿命在恒幅载荷下降低85%,谱载荷下则不到原疲劳寿命的8%。点蚀坑使得裂纹萌生寿命大幅下降,裂纹扩展寿命占到疲劳全寿命的绝大部分。这为基于断裂力学方法进行疲劳全寿命预测奠定了基础,也成为近年来国内外航空界疲劳断裂领域研究的热点。综合评估与分析近年来国内外关于该问题的研究现状和取得的主要研究成果,重点介绍基于断裂力学进行含点蚀损伤铝合金的疲劳寿命预测技术。

1 基于断裂力学的疲劳寿命预测模型

Goswami等[3]提出描述从蚀坑裂纹萌生到试样断裂的7阶段概念模型(图1)。该模型虽然全面、系统地描述了腐蚀疲劳的全部过程。但由于比较复杂,在工程上难以得到实际应用。由于疲劳载荷作用下蚀坑会很快萌生裂纹并扩展,文献[2]、[4]的分析模型均忽略了蚀坑成核、扩展和转换成小裂纹的阶段,而直接将蚀坑当量成裂纹并认为从第一个载荷循环就开始扩展。这样就可以很方便地利用常规损伤容限分析方法和软件进行裂纹扩展寿命计算。

图1 腐蚀疲劳的7个阶段Fig.1 Seven stages of pitting corrosion fatigue life

Gruenberg等[4]通过试验对断裂力学方法的可行性和预测能力进行了研究。将2024-T3铝合金薄板分别在3个方向取样腐蚀,腐蚀3种不同的时间后采用3个应力水平进行疲劳试验。采用基于小裂纹扩展的断裂力学方法和分析软件FASTRAN对试样进行疲劳寿命预测(图2),从图2的对比结果可以看出:断裂力学方法不仅预测精度高,而且能够考虑应力水平、腐蚀状况和取样方向等因数对疲劳寿命的影响,非常适合于含点蚀损伤铝合金的疲劳寿命预测。

图2 预测和试验结果进行比较Fig.2 Predicted fatigue life and experimental results

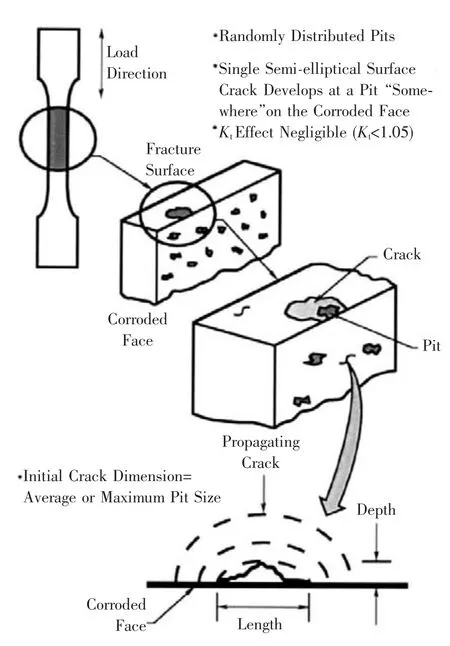

Sankaran等[2]通过试验建立了恒幅谱下点蚀对7075铝合金疲劳寿命影响的分析模型(图3)。模型假设蚀坑随机分布在试样表面,并假设一个半椭圆表面裂纹从某个蚀坑处开始萌生并从第一次循环就开始扩展,然后采用AFGROW软件独立计算裂纹在长度和深度方向的扩展,并将预测寿命与试验结果进行了比较。

DuQuesnay等[5]采用 Sankaran 建立的模型研究了谱载荷下含点蚀7075铝合金的疲劳寿命预测方法,Medved[6]进行了恒幅和谱载荷下含点蚀7475铝合金的疲劳寿命预测,均取得了较好的预测效果;但上述文献仅考虑了单裂纹的萌生和扩展,没有考虑多裂纹的影响。

Walde建立了能够考虑多裂纹萌生和扩展的疲劳寿命预测模型[7],并且编制了分析程序(图4)。图4a只考虑了单裂纹的扩展;图4b考虑了萌生裂纹蚀坑的扩展以及和其他所有蚀坑及裂纹的干涉,干涉准则采用了Leek和Howard提出的干涉模型;图4c则只考虑萌生裂纹蚀坑的扩展和相互之间的干涉。与试验结果的对比表明,图4a忽略了裂纹之间的干涉作用,计算结果偏危险,图4b考虑了所有裂纹和蚀坑之间的干涉,过于保守,而图4c与试验结果最为接近图5。

图3 疲劳寿命预测模型的假设Fig.3 Schematic illustration of the assumption used in the modeling of fatigue crack growth and life prediction

2 基于断裂力学的疲劳寿命预测技术

图4 多蚀坑疲劳寿命预测模型Fig.4 Three prediction models for LT30(LT,180 MPa,24 h)

图5 预测平均寿命与试验结果的比较Fig.5 Average experimental life and predicted life

采用断裂力学的方法进行含点蚀损伤铝合金的疲劳全寿命预测,首先需要将蚀坑当量成为裂纹,然后利用断裂力学软件,根据载荷谱和材料的裂纹扩展性能数据计算裂纹扩展到某一长度或失稳扩展前的寿命。虽然方法大致相同,但不同文献在蚀坑的裂纹当量化处理技术、分析软件和裂纹扩展模型的选择以及如何考虑腐蚀环境和小裂纹效应的影响等关键技术处理上存在差异。

2.1 蚀坑的裂纹当量化处理方法

不同的当量化处理会对预测结果产生较大影响。Sankaran[2]将蚀坑当量成为半椭圆表面裂纹,分别采用蚀坑深度、宽度的平均值和最大值作为初始缺陷尺寸进行寿命预测。平均值的预测结果与试验结果吻合较好,而采用最大值的预测结果过于保守,图6给出了预腐蚀96 h的预测和试验结果的对比。

图6 预腐蚀96 h预测与试验结果的比较Fig.6 Predicted and measured fatigue life of 7075-T6 pre-corroded for 96 h

DuQuesnay等[5]发现,腐蚀后的7075铝合金由于蚀坑之间非常接近且出现重叠,蚀坑宽度的测量相对困难。由于蚀坑深度是影响疲劳寿命的最主要参量,因此,在蚀坑的裂纹当量化处理时,半椭圆表面裂纹的深度采用了实际萌生裂纹蚀坑的深度,宽度则取平均蚀坑的宽度:2 mm;而宽度在区间[1.5 mm,2.5 mm]时的预测结果包含了试验结果的分散区间(图7)。

Lankford[8],Newman 等[9]指出:采用半圆表面裂纹进行疲劳寿命预测的效果最好,因此,Gruenberg等[4]通过面积相等的方法将蚀坑当量成为半圆表面裂纹进行处理,具体处理方法见图8,与试验结果的比较见图 2。此外,Gruenberg等[10]还给出了将静强度损失当量成半圆表面裂纹的处理方法。

图7 采用平均蚀坑宽度的AFGROW预测结果和试验结果的比较Fig.7 Comparison of AFGROW life prediction data and experimental data based on average surface width of corrosion pits

图8 半圆表面裂纹的当量化处理方法Fig.8 Equivalent processing method for the fatigue nucleation sites

当量初始缺陷尺寸(EIFSD)理论上是一种适合的裂纹当量化处理方法。Dolley[11]利用该技术成功进行了点蚀铝合金的疲劳寿命预测。其优点为一旦EIFSD确定后,就可以进行概率疲劳寿命预测。但EIFSD依赖于裂纹扩展模型和许多其它因素,准确度不得而知。Medved[6]研究了利用EIFSD技术预测疲劳寿命的可行性。先利用AFGROW对试样的疲劳寿命进行反推,建立试样的EIFSD,然后又利用AFGROW计算出裂纹扩展到1.27 mm的超越概率(TTCI)曲线,如图9所示。通过和试验结果的比较分析得出:EIFSD依赖于载荷谱和许多因素,不是材料的真实属性,而且预测结果偏危险。

从以上的研究可以看出,根据蚀坑尺寸或面积将蚀坑当量成半椭圆或半圆表面裂纹是普遍采用的裂纹当量化处理方法,而EIFSD技术的可行性却有待进一步研究。

图9 裂纹扩展到1.27 mm的超越概率(TTCI)曲线Fig.9 Cumulative distribution of number of cycles to achieve the crack length of 1.27 mm based on AFGROW EIFSD

2.2 应力强度因子解及裂纹扩展软件

可靠的三维裂纹SIF解是准确预测疲劳寿命的关键。目前进行表面裂纹SIF的计算均采用了Newman-Raju的有限元解[12]。由于蚀坑的形状不规则,经常会出现表面裂纹深度和半宽的比值超过了Newman-Raju解的适用范围,然而文献[13]的研究表明:大部分情况下 Newman-Raju解仍能得到满意的结果。若表面裂纹并不出现在试样的中心,文献[14]的研究表明:当蚀坑尺寸与试样厚度相比很小时,该公式可用于偏心表面裂纹SIF的计算。此外,赵-吴提出的三维裂纹权数解,为任意应力场中三维非穿透裂纹前缘各点K值提供了灵活、高效、高精度的解析手段,对于很小的裂纹(a/t趋于0),三维权函数法的计算结果与精确解一致,与有限元解形成了很好的互补关系。

裂纹扩展分析程序和扩展模型应根据是否考虑小裂纹效应以及迟滞效应等进行选择。目前常用的软件主要包括AFGROW、NASGROW和FASTRAN。AFGROW由美国空军资助开发,是最普遍采用的裂纹扩展软件,文献[2]、[5-6]采用了该软件进行计算。NASGROW由NASA资助开发,该软件具有大量的材料性能数据库,并包含了6种裂纹扩展计算模型;而FASTRAN则主要用于塑性诱导闭合的小裂纹扩展分析,需要材料的da/dN-△Keff基线数据,该曲线可通过长裂纹的闭合分析或采用恒Kmax/升Kmin的试验测试获得。文献[4]、[10]采用了该软件进行疲劳寿命预测。对于有特殊要求的裂纹扩展分析,如考虑多裂纹的扩展和合并,则需要自编程序进行裂纹扩展计算。

2.3 小裂纹效应

Sankaran[2]指出蚀坑的深度通常小于 50 μm,在裂纹扩展中会呈现小裂纹效应[14-15]。文献[4]、[6]通过选择FASTRAN程序来考虑小裂纹扩展行为的影响。文献[2]采用将原材料长裂纹扩展数据向下延伸的方法来考虑门槛值或近门槛值的小裂纹效应,并建议实测小裂纹扩展速率以提高预测精度;而文献[5]在进行谱载荷下7075铝合金的寿命预测时,若采用文献[2]的材料数据,预测结果与试验结果相差很远,而不考虑小裂纹效应的预测结果与试验结果吻合较好。文献[6]通过修改DKEFF程序,由da/dN-△Keff数据反推小裂纹da/dN-△K数据来考虑小裂纹的扩展加速(图10)。上述文献的研究表明:蚀坑萌生裂纹的尺寸较小,扩展中可能会呈现小裂纹效应,需要在全寿命预测中加以考虑。

图10 反推的小裂纹和长裂纹扩展数据Fig.10 Back-calculated short crack and long crack growth data

2.4 腐蚀环境的影响

在腐蚀环境的作用下,材料的裂纹扩展速率会显著提高[16]。对于某些结构钢,腐蚀环境下的小裂纹扩展速率比空气条件下快了近1 000倍[17],出现了化学小裂纹效应。而文献[17-18]利用长焦距显微镜技术研究了腐蚀环境下2024和7075铝合金的小裂纹扩展行为,与未腐蚀试样相比:腐蚀环境下小裂纹和长裂纹均比空气环境下均快了大约3倍,没有出现明显的化学小裂纹效应。若材料在腐蚀环境下使用,其影响不能忽略。文献[5]指出可以采用腐蚀环境下材料的裂纹扩展数据进行腐蚀环境下腐蚀预损伤铝合金的疲劳寿命预测。文献[16]则采用△K的等效处理方法,将腐蚀对裂纹扩展速率的影响转变为应力水平提高的影响进行计算。

2.5 断裂力学方法小结与发展

断裂力学方法不仅预测精度高,而且能够考虑迟滞效应、小裂纹扩展、腐蚀环境等因素对疲劳寿命的定量影响。此外,有成熟的商业分析软件和大量的材料性能数据用于分析,非常适合于含点蚀铝合金的疲劳寿命预测。

虽然该方法近年来已经取得了较快的发展,但还有不足之处。多裂纹的萌生和扩展是含点蚀损伤铝合金一种重要的失效方式,关于此方面的研究很少,只有Walde[7]初步建立了分析模型和程序。目前基于断裂力学的研究主要是针对典型试样,而针对典型结构的研究尚未开展,该研究方向必将是未来发展的一个主要方向。此外,如何更科学的将蚀坑当量成为裂纹,以及如何更好的考虑小裂纹扩展行为和腐蚀环境的影响都需要开展深入的研究工作。

3 疲劳及其他经验分析方法

对疲劳寿命进行腐蚀预损伤影响的修正是目前典型飞机结构腐蚀疲劳寿命预测主要采用的分析方法。文献[19-20]提出了用疲劳寿命预腐蚀影响系数C-T曲线来综合考虑地面停放预腐蚀使疲劳品质下降对疲劳寿命的影响。以C-T曲线为基础,文献[21]提出了腐蚀条件下飞机结构疲劳寿命评定的名义应力法。文献[22]对C-T曲线的通用性进行分析,得出C-T曲线和载荷谱、应力水平以及裂纹尺寸基本无关的结论。文献[22]研究了预腐蚀疲劳寿命影响系数模型。C-T曲线在某实际飞机结构的腐蚀疲劳寿命评定中得到了较好的应用;但C-T曲线也有其不足之处,C-T曲线需要通过大量的试验获得,由于T是一个过程量,而非材料腐蚀损伤程度的本质参量,因此,该系数只适用于具体的试验腐蚀状况,适用性受到一定的限制。

除了对疲劳寿命进行修正以外,还发展了大量的经验分析方法。Sankaran[2]将预腐蚀后7075铝合金的疲劳试验结果与未腐蚀试样Kt=1和2的疲劳曲线进行对比发现:Kt=2的疲劳曲线与试验结果吻合较好(图11)。腐蚀预损伤的影响可视为一个当量应力集中系数的作用。Gruenberg[10]将静强度的损失当量成半圆表面裂纹,建立了利用腐蚀后静强度损失预测疲劳寿命的工程方法。Rokhlin[23]给出了通过蚀坑深度预测疲劳寿命的经验公式。文献[24]则采用蒙特卡洛计算机模拟法计算铝合金蚀坑腐蚀疲劳寿命的累积分布函数。此外,Shi利用概率损伤容限技术建立了概率腐蚀疲劳寿命预测模型[24],并将该模型用于了腐蚀疲劳和MSD典型结构的可靠性分析[25]。

图11 预腐蚀7075的疲劳数据与设计数据的比较Fig.11 Fatigue property of pre-corroded,2 mm thick 7075-T6 compared to design data

4 结束语

近年来,国内外关于腐蚀预损伤对铝合金疲劳裂纹萌生和扩展行为进行了大量系统、深入的理论和试验研究,并初步建立了基于断裂力学的寿命预测方法;但关于该领域,还可以在以下方面开展更加深入的研究:

1)继续完善和发展基于断裂力学的疲劳寿命预测技术。包括建立能够考虑多裂纹萌生和扩展的疲劳寿命预测模型和商业分析软件,并针对典型飞机结构开展寿命预测技术的理论和试验研究。此外,如何更科学地考虑蚀坑裂纹当量化处理方法以及腐蚀环境和小裂纹扩展的影响都需开展深入的研究。

2)目前的断裂力学预测模型都是从确定性的角度进行研究,如何从大量蚀坑的统计分布出发,建立腐蚀预损伤铝合金的疲劳寿命可靠性分析模型是未来发展的方向。

3)上述研究还需要针对更多的铝合金牌号(尤其是新近发展的铝合金)和更多的腐蚀状况开展。

[1]National Research Council(Committee on Aging of U.S.Air Force Aircraft).Aging of U.S.air force aircraft:final report,Publication NMAB-488-2[M].Washington,DC:National A-cademy Press,1997.

[2]Sankaran K K,Perez R,Jata K V.Effects of pitting corrosion on the fatigue behavior of aluminum alloy 7075-T6:modeling and experimental studies[J]. Materials Science and Engineering,2001,297(1-2):223-229.

[3]Goswami T K,Hoeppner D W.Pitting corrosion fatigue of structural materials[J].Structural integrityin aging aircraft,1995,AD:42-47.

[4]Gruenberg K M,Craig B A,Hillberry B M,et al.Predicting fatigue life of pre-corroded 2024-T3 aluminum[J].International Journal of Fatigue,2004,26(6):629 -640.

[5]DuQuesnay D L,Underhill P R,Britt H J.Fatigue crack growth from corrosion damage in 7075-T6511 aluminium alloy under aircraft loading[J].International Journal of Fatigue,2003,25(5):371-377.

[6]Medved J J,Breton A M,Irving P E.Corrosion pit size distributions and fatigue lives—a study of the EIFS technique for fatigue design in the presence of corrosion[J].International Journal of Fatigue,2004,26(1):71 -80.

[7]Walde K,Brockenbrough J R,Craig B A,et al.Multiple fatigue crack growth in pre-corroded 2024-T3 aluminum[J].International Journal of Fatigue,2005,27(10 -12):1509 -1518.

[8]Lankford J.The growth of small fatigue cracks in 7075-T6 aluminum[J].Fatigue and Fracture of Engineering Materials and Structures,1982,5(3):233 -248.

[9]Newman J C,Edwards P R.Short-crack growth behavior in an aluminum alloy—an AGARD cooperative test programme[R].AGARD Report,1998:732.

[10]Gruenberg K M,Craig B A,Hillberry B M,et al.Predicting fatigue life of pre-corroded 2024-T3 aluminum from breaking load tests[J].International Journal of Fatigue,2004,26(6):615 -627.

[11]Dolley E J,Lee B,Wei R P.The effect of pitting corrosion on fatigue life[J].Fatigue and Fracture of Engineering Materials and Structures,2000,23(7):555 -560.

[12]Newman J C,Reuter W G,Aveline J C.Stress and fracture analyses of semi-elliptical surface cracks[C].St.Louis,MO,1998.

[13]Walde K.Corrosion-nucleated fatigue crack growth[D].Purdue University,2005,5.

[14]Newman J C,Edwards P R.Short crack growth behaviour in an aluminum alloy - An AGARD cooperative test programme[M].AGARDR-732,Advisory Group for Aerospace Research and Development,1988.

[15]Wu X R,Newman J C,Zhao W,et al.Small crack growth and fatigue life predictions for high-strength aluminium alloys:Part I:Experimental and fracture mechanics analysis[J].Fatigue and Fracture of Engineering Materials and Structures,1998,21(11):1289-1306.

[16]秦剑波,王生楠,刘亚龙,等.腐蚀环境下2024-T3铝合金疲劳裂纹扩展和剩余强度实验研究[J].材料工程,2006(3):14-17.

[17]Piascik R S.Willard S A.The Growth of small corrosion fatigue cracks in alloy 2024[J].Fatigue and Fracture of Engineering Materials and Structures,1994,17(11):1247 -1259.

[18]Piascik R S.The Growth of small corrosion fatigue cracks in alloy 7050[J].International Journal of Fatigue,2003,25:457 -469.

[19]贺小帆,刘文珽,向锦武.C-T曲线通用性分析和试验研究[J].航空学报,2005,26(2):184-189.

[20]刘文珽,李玉海.飞机结构日历寿命体系评定技术[M].航空工业出版社,2004.

[21]王忠波,刘文珽,蒋冬滨,等.腐蚀条件下疲劳寿命评定的名义应力法[J].北京航空航天大学学报,2003,29(2):161-164.

[22]赵海军,金平,刘文林,等.预腐蚀疲劳寿命影响系数模型研究[J].腐蚀科学与防护技术,2006,18(4):265-267.

[23]Rokhlin S I,Kim J Y,Nagy H,et al.Effect of pitting corrosion on fatigue crack initiation and fatigue life[J].Engineering Fracture Mechanics,1999,62(4 -5):425 -444.

[24]Shi P,Mahadevan S.Damage tolerance approach for probabilistic pitting corrosion fatigue life prediction[J].Engineering Fracture Mechanics,2001,68(13):1493 -1507.

[25]Shi P,Mahadevan S.Corrosion fatigue and multiple site damage reliability analysis[J].International Journal of Fatigue,2003,25(6):457-469.