铝合金微弧氧化膜层耐蚀性研究现状

2012-07-17江溢民

周 雅,江溢民,周 佳

(南昌航空大学,材料科学与工程学院,南昌330063)

0 引言

铝及其合金应用非常广泛,归功于它的高比强度和良好的物理性能,但是其硬度低,耐磨耐蚀性差,在某些领域应用受到限制[1]。为提高铝合金的综合性能,一般采用表面处理对其表面进行强化。表面处理方法有很多,如:普通阳极氧化,硬质阳极氧化以及微弧氧化等。微弧氧化又称微等离子体氧化或阳极火花沉积,是在金属表面获得陶瓷氧化膜的一种辅助等离子电化学过程,是一项新兴的金属表面处理技术,应用此技术的金属基材主要有铝、镁、钛及其合金[2-3]。微弧氧化膜层主要由α-Al2O3和 γ-Al2O3相组成,经过微弧氧化得到的氧化层与基材的结合力非常好。陶瓷氧化膜分为疏松层和致密层,Jun Tian等[4-8]认为,在致密层中主要是由α-Al2O3组成,而疏松层主要由 γ-Al2O3组成,α-Al2O3比 γ-Al2O3的综合性能好,它是高硬度,高耐蚀性,高耐磨性的主要成分。微弧氧化膜层耐蚀性直接影响到材料的使用寿命,目前,国内外对铝合金微弧氧化的主要研究热点为铝合金微弧氧化耐磨性、硬度、膜层组织等,只有近几年开始微弧氧化膜层耐蚀性的研究,主要是针对镁合金、钛合金等材料的耐蚀性研究[9-13]。主要总结了铝合金微弧氧化中各因素(如溶液成分,电参数)对膜层耐蚀性的影响,探讨了其对耐蚀性的作用机理,同时提出了提高膜层耐蚀性的后处理技术。

1 溶液组分对膜层耐蚀性的影响

电解液组分直接关系到膜层的组分及膜层的相结构,也因此直接影响膜层的耐蚀性。陶瓷氧化膜对常见的一些离子具有选择吸附性,常见的离子吸附强弱依次为根据膜层的吸附性能,微弧氧化溶液多为碱性,以上的离子盐也发展为电解液中的主要成膜物质,硅酸盐体系在微弧氧化中成为运用最广泛的体系之一。

1.1 主盐

1.2 碱性电解液

文献[15-17]的研究结果表明,铝、镁及其合金微弧氧化膜在碱性电解液,如NaOH、KOH溶液中会有一部分溶解,因此实验研究中通常采用呈弱碱性的电解液,pH值一般控制在10~11,这主要是基于在碱性电解液中阳极反应生成的金属离子很容易转变为带负电的胶体粒子而进入膜层被重新利用,其他金属的粒子也容易转变为带负电的胶体粒子而进入膜层,起到调整和改变膜层的微观结构而获得新的性能。NaOH、KOH在微弧氧化电解液中浓度一般为1~5 g/L,对微弧氧化成膜并无贡献,在配方中主要起到调节溶液的导电率的作用。在氧化过程中,随着NaOH、KOH用量的增加可以使得起弧电压更低,膜层增长速率增加,但是含量过高的话会导致放电通孔变大,使得氧化铝晶粒粗大,膜层溶解速度增大,膜层变薄,膜层致密性和均匀性下降,耐蚀性下降。文献[18]中以铝、镁合金为基材进行了研究,结果显示随着电解液的电导率提升,膜层厚度近似线性增长;但是孔隙率也会增大,膜层耐蚀性随着电导率的增加呈先增加后减小的趋势,因此,在用NaOH、KOH调节溶液的电导率时应避免过量。

1.3 添加剂

添加剂在氧化液中能调整膜层的性能,如提高膜层的耐蚀性、耐磨性、抗疲劳性能等,对膜层的性能起到很重要的作用。部分添加剂在氧化过程中能分解出大量的O原子参与成膜反应,使铝基材上的氧化速率提高,成膜速率加快,表面的瞬间温度不易降低形成γ-Al2O3,能增加膜层中的α-Al2O3的含量,对提高膜层的耐蚀性有利。添加剂的含量对膜层的影响很大,含量过高会导致膜层成膜速度过快,膜层的过快生长使膜层的内应力大幅增加,当超过其极限值后,膜层会出现裂纹,从而对膜层的耐蚀性造成负面影响且膜层表面状态较粗糙,膜层的其他性能也不佳[15]。常见的添加剂主要有:硼酸、钨酸钠、EDTA二钠以及纳米添加剂等,如:硼酸能提高陶瓷氧化膜的光泽度和硬度[19];钨酸钠可以抑制疏松层的增厚和增加致密层的比例,且在溶液中起到稳定溶液的作用[19-20];EDTA二钠也能起到稳定槽液的作用[14];纳米添加剂如TiO2或Al2O3纳米粉末能使得氧化膜更加致密,从而提高了膜层的硬度和耐蚀性[21]。

2 电参数对膜层耐蚀性的影响

电参数作为微弧氧化中的重要参数,对陶瓷氧化膜层的结构影响较大,膜层的耐蚀性与其结构有着密切的联系。在常见的供电方式中一般分为直流法、交流法、脉冲法等方式。电参数主要包括电压、电流、频率、占空比等因素。

2.1 供电方式/工作模式

微弧氧化按照氧化法可以分为:直流法、单脉冲法以及双向脉冲法即交流氧化法。最早的氧化法都是基于直流模式进行的。20世纪70年代中期德国首先采用直流单脉冲电源进行微弧氧化实验,之后很多学者开始研究单脉冲法在铝及其合金上的微弧氧化[22]。俄罗斯从20世纪70年代中后期开始研究交流脉冲微弧氧化法,直到现在交流氧化法一直是研究的热点。有学者研究表明:采用同样的硅酸盐电解液,直流条件下要得到超过50 μm以上的氧化膜较困难,氧化膜表观质量不够均匀,粗糙度偏高,夹具与试样触点处容易出现烧蚀,而采用脉冲法能明显提高膜层的厚度以及其表面微观状态。脉冲法又可分为单脉冲和双脉冲法,在同等厚度的情况下,单脉冲法获得的氧化膜比双脉冲所制得的氧化膜粗糙度大,且通过SEM观察前者的疏松层厚度明显高于后者,耐蚀性较后者差[23]。单向脉冲与双向脉冲氧化法产生的差异主要是负向脉冲的引入,在氧化过程中由于负脉冲在基材上会产生H2,随着H2的向外排出产生对膜层的膨胀作用,使得放电通孔增多,能使氧化物向膜层表面排出,填充膜层表面微孔,使膜层更加致密,孔洞变少,对提高膜层的耐蚀性起到了重要的作用;但是过大的负向脉冲电压/电流,会产生大量的H2,致使膜层出现疏松多孔,对膜层的耐蚀性不利[24]。

2.2 电压

蒋百灵等[25]提出:电压不能过低,否则成膜速率低,膜层较薄,膜层综合性能较差;也不宜太高,否则会导致试样烧损,试样容易被击穿,对膜层的耐蚀性不利。刘荣明等[26]研究了在硅酸盐电解液中采用恒压法,正向和负向电压对6063铝合金微弧氧化膜层的影响,得出了正向电压直接影响膜层的形成以及均匀性,而负向电压对膜层厚度和膜层的均匀性影响更为明显,这是因为增加正向电压主要是加快了放电通道的物质输送,直接影响膜层的厚度;而增加负向电压主要是通过电流将放电通孔增大,从而使得放电通道的物质输送更加容易,同时负向电压还起到了夯实和整平氧化膜的作用,所以在负向电压的作用下使得膜层更加均匀,对膜层的耐蚀性以及其他性能起到改善作用。陶瓷氧化膜的厚度随着正向电压值的增加而增加;但是当膜层过厚时,膜层由于应力过大使得膜层裂开,因此,导致降低膜层的耐蚀性,且当电压值过高,使得膜层发生烧蚀,不能形成实用的膜层,所以必需将电压控制在合适的范围内[27]。

2.3 电流密度

电流在微弧氧化过程中分为3个阶段:氧化膜形成初期、微弧诱发阶段以及氧化平衡阶段,在这3个阶段中电流的变化是:先迅速下降然后电流从最小值开始回升并且趋于稳定[28],在一定氧化时间内,氧化膜的厚度会随着电流密度的增加而增加,但是它有极限值,此值不是定值,根据配方不同其值不同;而且随着电流密度的增加会改变氧化膜的表面粗糙度,一般来说,电流密度越大表面粗糙度越大,放电通孔变大导致对膜层的耐蚀性不利[29-30]。

为提高膜层的耐蚀性,不仅要控制阳极电流密度,阴极电流对膜层的作用也很大。吕宪义等[31]以YL12为材料进行实验,研究了阴/阳极电流密度比对微弧氧化膜层的影响,结果表明:随着阴/阳极电流密度比的改变,氧化膜致密层的厚度发生变化;当其比值为0.7时,得到氧化膜致密层含量最高,达到80%,硬度达到4 300 HV;当恒定阳极电流,阴/阳极电流密度之比的改变是改变了阴极电流密度的大小,阴极(负向)电流密度对膜层的影响与负向电压的影响的机理基本一致。吕宪义、程海梅等以铝、钛合金进行了有关负向电流和电压的研究,研究表明:负向电流、电压的提高,有利于电子穿过膜层,从而引发电子雪崩,使得膜层更易被击穿,因此,膜层生长速率加快,利于膜层的增厚,是提高膜层耐蚀性的关键[31-34]。

2.4 占空比

占空比对微弧氧化起到很关键的作用,占空比大小的改变直接影响氧化膜层的组成及形貌。文献[36-40]的研究结果表明:正向脉冲具有促进膜层形成的作用,而负向脉冲起到了对膜层的溶解作用,它可以将不稳定的α-Al2O3溶解,可以改善膜层的耐蚀性以及其他各项性能。不同的正向占空比,其膜层的内外物相成分有较大的不同(图1),所以优化正向占空比对膜层的耐蚀等性能有较大的改善。

在交流工作模式中,除了正向占空比对膜层产生影响,反向占空比对膜层的耐蚀性能的作用更大。在实验中发现,改变反向占空比能有效提高膜层的耐蚀性(图2),反向占空比为0%与反向占空比为10%时,膜层的耐蚀性能明显提高很多。另外,反向占空比对膜层外观的改善效果也很明显。目前,国内外学者们对反向占空比的研究不够深入,因此,在以后的研究工作中,应对反向占空比进行更深入的研究。

2.5 脉冲频率

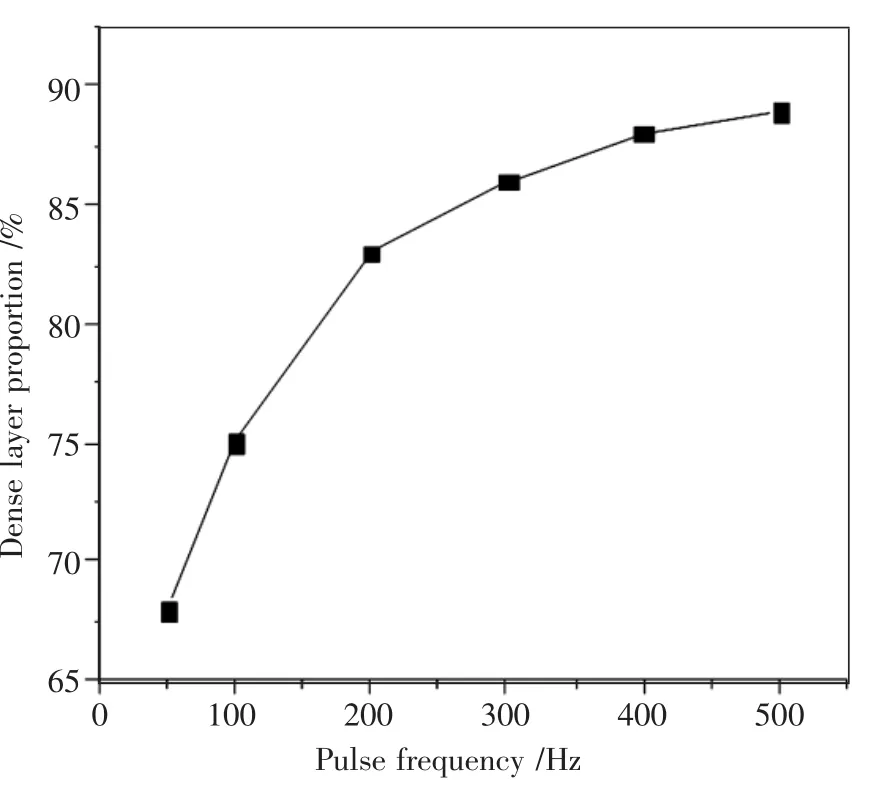

脉冲频率是电参数中一个重要的参数之一,对微弧氧化膜层的耐蚀性影响很大,因此对脉冲频率的研究显得尤为重要,国内外已有很多学者对此进行了系统的研究。刘荣明等[35]以6063铝合金为基材,将脉冲频率从50 Hz逐渐提升进行实验,结果得出:随着脉冲频率的提升,膜层的生长速率及膜厚降低,其结果如图3所示,但是膜层中致密层所占的比例随之逐渐升高[34]。

造成膜层厚度与膜层中致密层之间不成正比的原因是:在电流不变的情况下,脉冲频率越高,单脉冲频率的能量就越低,单脉冲膜层的生长量下降,导致膜层厚度下降;脉冲频率越低,单脉冲能量随之加大,在氧化过程中,膜层中的通电孔洞就越大,膜层中的致密层会明显降低(图4),这与付翀等人[37]对脉冲频率的研究结果一致,因此要获得耐蚀性较好的膜层,应根据这2个性能表征进行筛选及调整。

图1 不同占空比微弧氧化陶瓷膜表层及内层的XRD图谱Fig.1 Surface and inner layer XRD pattern of microarc oxidation coating of different duty ratio

图2 反向占空比与膜层点滴时间关系图Fig.2 Relationship between coating drip time and reverse duty ratio

图3 脉冲频率与致密层比例关系图Fig.3 Relationship between dense layer proportion and pulse frequency

图4 不同频率微弧氧化膜层的表面形貌Fig.4 Microarc oxidation coating surface morphology of different frequency

3 提高膜层耐蚀性的后处理技术

微弧氧化膜层与阳极氧化膜层同样是一种不连续多孔膜层,膜层的耐蚀性仍受到一定的限制。为进一步提高膜层的耐蚀性能,可以采用一些后处理技术进行提高,常用的后处理技术为封闭。封闭的原理是将膜层中的不连续孔洞用封闭液中的大分子或化合产物进行封孔,以达到基体与外界的空气隔绝效果,从而提高了膜层的耐蚀性。常用的封闭方法有:沸水封闭、水蒸气封闭、铬酸盐封闭、水解盐封闭、常温封闭等。

近2年来,国内外学者也提出了许多新型封闭工艺,包括稀土金属盐封闭[41-44]、有机酸封闭[45]、溶胶凝胶封闭工艺[46-48]等。稀土盐封闭技术就是将氧化后的工件置于稀土金属盐(Ce、Yi、La等)溶液中,稀土金属离子(Ce3+、Yi3+等)通过扩散作用进入膜孔中,由于稀土元素对铝合金有很好的缓蚀作用,从而提高膜层的耐蚀性[49]。有机酸封闭技术利用了氧化膜与有机酸之间的化学作用生成了一种铝皂类化合物填充与微弧氧化膜层的孔洞中,将微孔进行闭合。溶胶凝胶封闭工艺是将金属醇盐或无机盐作为前躯体,溶于溶剂(水或有机溶剂)中形成均匀的溶液,溶质与溶剂产生水解或醇解反应,反应生成物聚集成几个纳米左右的粒子并进行溶胶,再以溶胶为原料对各种基材进行涂膜处理,溶胶膜经凝胶化及干燥等处理后得到干凝胶膜,最后在一定温度下烧结即得到所需的涂层,以封闭膜层中的微孔。通过实验进行比较、探讨及研究各后处理技术对微弧氧化膜层的耐蚀性的影响大小。

4 结束语

微弧氧化能够显著提高铝合金的性能,在工业、航空、民用等方面应用的前景很广阔,因此,对膜层的性能也提出了较高的要求,在腐蚀环境中使用,微弧氧化膜的耐蚀性是重要考核指标。如何进一步提高耐蚀性还可从以下几方面着手:

1)针对不同铝合金材料所制备的氧化膜耐蚀性不同,应对铝合金中其他金属元素对膜层耐蚀性的影响进行研究。

2)通过实验找出一种适合微弧氧化膜层的封闭工艺,以提高膜层的耐蚀性。

3)研究微弧氧化膜层耐蚀性的检测手段及方法,以提高其耐蚀性性能的检测效率。

[1]刘静安,盛春磊.铝及铝合金加工材料的研制与开发趋向[J].铝加工,2005,(4):37-41.

[2]梁军,田军,周金芳,等.磷酸盐-氢氧化钾溶液中镁合金微弧氧化膜层结构和性能研究[J].电镀与精饰,2005,22(12):4-7.

[3]刘凤岭,骆更新,毛立信.微弧氧化与材料表面陶瓷化[J].材料保护,1998,31(3):22 -24.

[4]Slonova A I,Terleyeva O P,Shulepko E K,et al.Aspects of the formation of micro-arc coatings[J].lektrochimiya,1992,28(9):1280-1285.

[5]Voevodin A A,Yerokhin A L,Lyubimov V V,et al.Characterization of wear protective Al-Si-O coatings formed on Al-based alloys by micro-arc discharge treatment[J].Surface and Coatings Technology,1996,86-7(1-3):516-521.

[6]Nie X,Leyland A ,Yerokhin A ,et al.Thickness effects on mechanical properties of micro-arc discharge oxide coatings on aluminium aloys[J].Surface and Coatings Technology.1999,86 -7(1-3):1055-1060.

[7]Xue W B,Deng Z W,Chen R Y,et al.Microstructure and properties of ceramic coatings produced on 2024 aluminum alloy by microarc oxidation[J].Journal of Materials Science,2001,36(11):2615-2619.

[8]Tian J,Zhuang Z L,Shang K Q,et al.Structure and antiwear behavior of micro-arc oxidized coatings on aluminum alloy[J].Surface and Coatings Technology,2002,154(1):1 -7.

[9]杜广建,胡正前.铝合金微弧氧化装饰/耐磨多功能涂层制备工艺研究[D].武汉理工大学,2006.

[10]魏同波,郭宝刚,梁军,等.铝合金微弧氧化陶瓷膜的性能研究[J].材料科学与工程学报,2004,22(4):564-567.

[11]黄建余.ZL205A铝合金微弧氧化研究[J].材料热处理技术,2010,40(2):131 -133.

[12]朱庆震,薛文斌,吴晓玲,等.20%Al2O3-SiO2(sf)/ZA91D镁基复合材料微弧氧化陶瓷层电化学腐蚀性能[J].稀有金属材料与工程,2011,40(5):911 -915.

[13]Guo Q M,Jiang B L,Li J P,et al.Corrosion resistance of microarc oxidized ceramic coating on cast hypereutectic alloy[J].Science,2010,20(11):2204 -2207.

[14]刘荣明,郭锋,张妍,等.硅酸盐体系电解液组成对铝合金微弧氧化的影响[J].内蒙古工业大学学报,2007,26(2):101-104.

[15]严志军,朱新河,程东.影响铝合金微弧氧化起弧电压的因素[J].金属热处理,2007,32(11):81-83.

[16]徐俊,胡正前,马晋,等.电解液参数对铝合金微弧氧化膜层质量的影[J].电镀与涂饰,2006,25(10):43-49.

[17]梁军,郭宝刚,田军,等.氢氧化钾对镁合金微弧氧化的影响[J].材料保护,2005(4):6-8.

[18]王彩丽,赵立新,邵忠财.铝合金、镁合金微弧氧化功能陶瓷膜的研究进展[J].电镀与环保,2008,28(6):1 -4.

[19]王永康,郑宏晔,李炳生,等.铝合金微弧氧化溶液中添加剂成分的作用[J].材料保护,2003,36(11):63-64.

[20]熊仁章,盛磊,杨生荣,等.添加剂对铝合金微弧氧化陶瓷涂层结构和耐磨性能的影响[J].兵器材料科学与程,2002,25(3):17-18.

[21]赵坚,宋仁国,李红霞,等.纳米添加剂对6063铝合金微弧氧化层组织与性能的影响[J].材料热处理学报,2010,31(4):125-128.

[22]张欣宇,石玉龙.离子体微弧氧化技术及其应用[J].青岛化工学院学报,2002(01):69-72.

[23]侯伟骜,胡江辉,宋希剑.电源工作模式对微弧氧化过程和膜层性能的影响[J].有色金属,2007,增刊:122-125.

[24]彭光怀,郭雪锋,方玲,等.负脉冲电压对A356铝合金双脉冲微弧氧化膜组织与耐蚀性的影响[J].表面技术,2010,39(2):77-79.

[25]蒋百灵,白力静,蒋永锋,等.铝合金微弧氧化技术[J].西安理工大学学报,2000(2):138-142.

[26]刘荣明,郭锋,李鹏飞.电压对铝合金微弧氧化陶瓷层形成的影响[J].材料热处理学报,2008,29(1):137-140.

[27]李淑华,程金生,尹玉军,等.微弧氧化过程中电流和电压变化规律的探讨[J].特种铸造及有色合金,2000,3:4-5.

[28]辛铁柱,赵万生,刘晋春.铝合金微弧氧化过程的特性研究及机理研究[J].表面技术,2006,35(1):14-16.

[29]钟涛生,蒋百灵,李均明.铝合金微弧氧化电流密度的临界条件研究[J].材料保护,2005,38(8):16-18.

[30]段关文,李金富,王拥军,等.铝合金的微弧氧化研究[J].表面技术,2007,36(3):30 -33.

[31]吕宪义,金曾孙,吴汗华,等.阴/阳极电流密度对铝合金微弧氧化陶瓷膜特性的影响[J].吉林大学学报(理学版),2005,43(1):64 -67.

[32]程海梅,宁成云,郑华德,等.负向电压对纯钛微弧氧化膜层结构特征的影响[J].稀有金属材料与工程,2009,38(6):1116-1118.

[33]赵晖,朱其柱,金光,等.负向电流密度对镁合金微弧氧化电压及陶瓷膜的影响[J].特种铸造及有色合金,2010,30(9):800-803.

[34]辛铁柱.铝合金表面微弧氧化陶瓷膜生成及机理的研究[D].哈尔滨:哈尔滨工业大学,2006.

[35]刘荣明.铝合金微弧氧化工艺研究与机理分析[D].内蒙古:内蒙古工业大学,2007.

[36]付翀,郑晶,李尧.电参数对铝合金微弧氧化陶瓷层结构特性的影响[J].西安工程大学学报,2008,22(4):490-492.

[37]张欣盟,田修波,巩春志,等.LY12铝合金微弧氧化膜三维组织结构及占空比影响研究[J].稀有金属材料与工程,2010,39(1):369 -373.

[38]Yerokhin A L,Nie X,Leyland A,et al.Plasma electrolysis for surface engineering[J].Surface and Coating Technology,1999,122(2):73-93.

[39]翁海峰,陈秋龙,蔡珣,等.脉冲占空比对纯铝微弧氧化膜的影响[J].表面技术,2005,34(5):59-62.

[40]钱思成,刘贵昌.电参数对纯铝微弧氧化膜结构及性能的影响[J].材料导报,2007,21(4):263-266.

[41]颜建辉,刘锦平.稀土元素在铝合金阳极氧化后处理中的应用[J].电镀与涂饰,2002,21(1):19-22.

[42]赵景茂,陈胜利,赵旭辉.铈盐在电场作用下对LY12铝合金阳极氧化膜的封闭作用[J].中国表面工程,2008,21(1):28-32.

[43]于兴文,曹楚南,严川伟.LY12铝合金阳极氧化稀土后处理的研究[J].高技术通讯,2000,10(12):57-58.

[44]梁坤,梁成浩,黄乃宝.铝合金阳极氧化膜上交流电沉积制备含铈复合膜[J].中国稀土学报,2009,27(1):110-114.

[45]刘文亮,贝红斌.铝合金阳极氧化膜有机酸封闭技术[J].电镀与精饰,1998,20(2):42 -44.

[46]李澄,黄明珠,周一杨,等.铝阳极氧化薄膜溶胶―凝胶法封闭研究[J].材料保护,1995,28(9):4-6.

[47]周琦,贺春林,才庆魁,等.铝合金阳极氧化膜勃姆石溶胶封闭[J].中国有色金属学报,2007,17(8):1385-1390.

[48]Zemanova M,Chovancova M.Sol-Gel method for sealing anodized aluminum[J].Aluminum Finishing,2003,101(12):14 -16.

[49]李凌杰,李荻,张胜涛.稀土元素在铝合金阳极氧化及其后处理工序中的应用[J].表面技术,2001,30(2):40-43.