航空发动机主滑油泵齿轮轴断裂分析

2012-07-17屈鹏

屈 鹏

(海军装备部,西安710021)

0 引言

在航空发动机滑油泵的使用过程中,不合格滑油泵通常分为以下几类[1]:1)流量不合格。流量不合格包括在某转速下流量不合格和在各转速下流量均不合格。2)间隙(凸台间隙、径向间隙、端面间隙)不合格。间隙过大,滑油泵的流量值将降低;间隙过小,滑油泵在工作过程中将会磨损壳体,导致铝含量超标,影响滑油系统清洁度。3)齿轮刮削壳体腔槽壁。而航空发动机滑油系统因外来物使得从动轴与衬套磨损咬死卡滞,并导致主动轴断裂是较为少见的故障。

磨损、腐蚀和断裂是材料失效的3种主要形式,据统计磨损失效约占70% ~80%[6]。英美等国对各国摩擦学统计调查结果表明:由于磨损失效造成的损失约1 000亿美元,约占到国民生产总值的2%,而且可以直接导致灾难性后果,如机毁人亡[5-10]。开展磨损失效机理、失效分析和预防技术研究,不仅可丰富摩擦学理论,且有重大经济价值[6-8]。

某航空发动机主滑油泵在外场使用中发生多起主滑油泵主动齿轮轴断裂故障,使用时间77~500 h不等。其中主滑油泵的主动、从动齿轮轴材料牌号为16CrNi4MoA,衬套材料牌号为ZQSn10-1。从动轴与衬套设计间隙为0.2 mm。

通过从动轴与衬套表面摩擦痕迹分析、能谱成分分析、主动齿轮轴断口分析,确定主动齿轮轴的断裂模式及从动轴与衬套的磨损性质,分析从动轴与衬套磨损咬死并导致主动轴断裂的原因。在此基础上,提出改进措施,以有效预防主滑油泵齿轮轴断裂故障的再次发生。

1 试验过程与结果

1.1 宏观观察

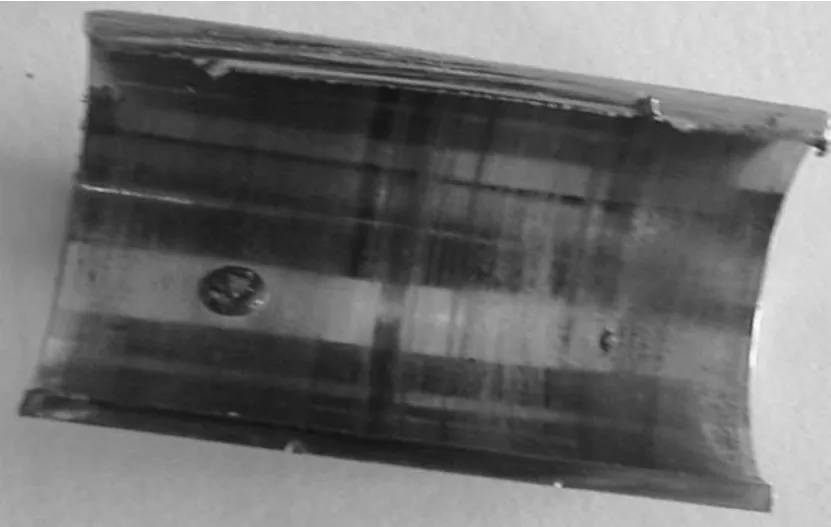

分解检查发现,主滑油泵从动齿轮轴和衬套咬死,主动齿轮轴断裂。主动齿轮轴从花键部位断裂,断口新鲜、平齐,有较重摩擦痕迹,花键局部扭转了45°。

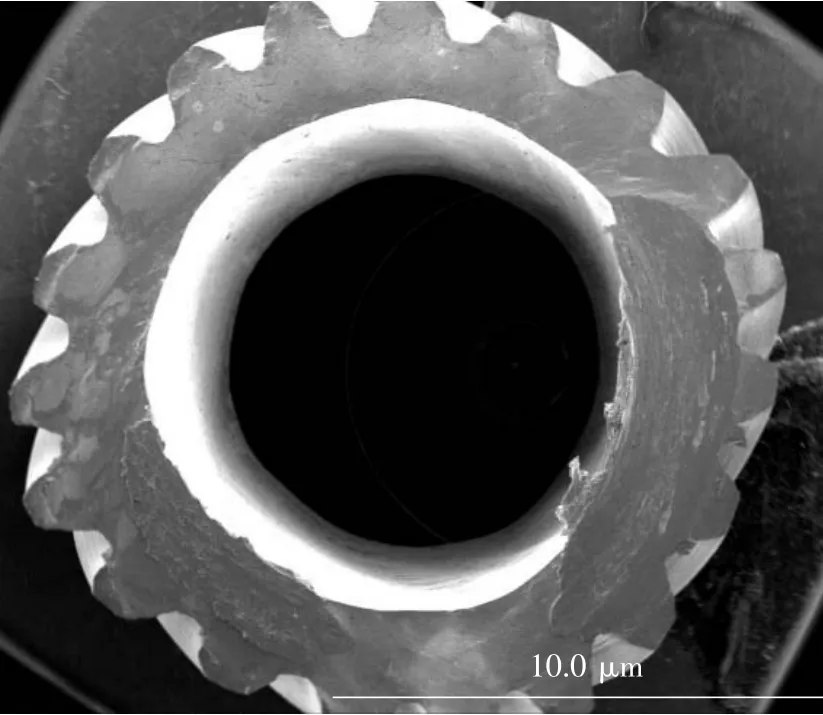

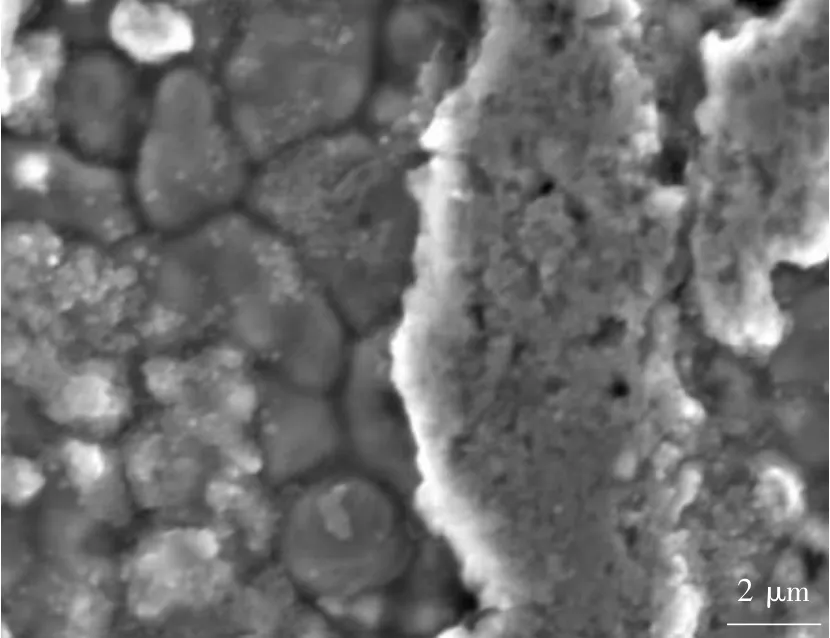

从动齿轮轴与衬套咬死(图1),剖开衬套后观察:从动齿轮轴外表面可见周向不均匀摩擦痕迹,从动轴咬死部位表面摩擦较重,有2条宽约10 mm的周向摩擦带,颜色略深,呈灰黑色。相对应的衬套内表面亦可见较重摩擦痕迹,尤其是中段有宽约8 mm的深黑色摩擦带,同时2个油孔对应部位可见两处与孔径相当的圆形斑点,略带凸起,斑点1凸起明显,呈黑色,斑点2不明显,有很小附着物。

图1 从动齿轮轴及衬套表面摩擦痕迹Fig.1 Surface friction trace of the driven gear shaft and bushing

1.2 主动齿轮轴断口分析

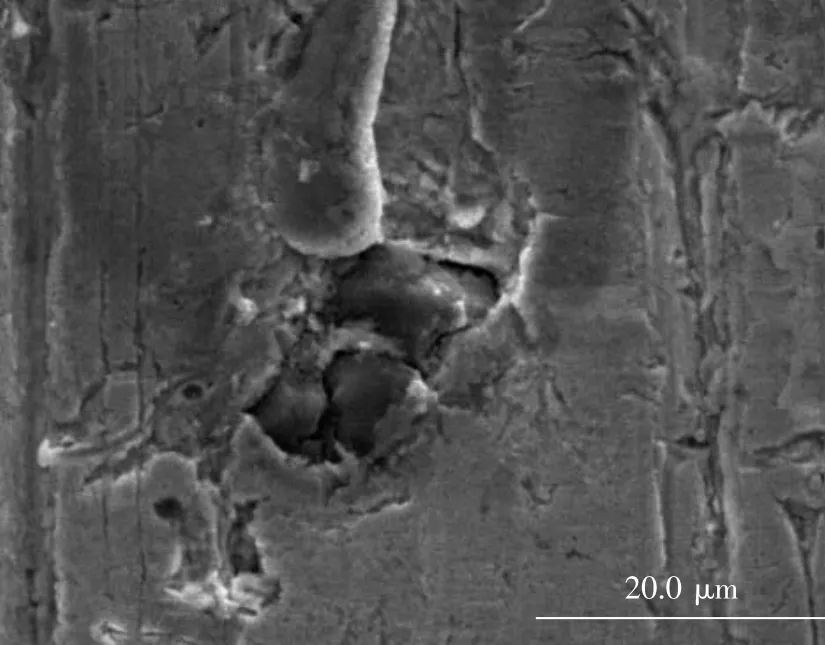

利用FEI公司Quanta400扫描电镜对主动齿轮轴断口形貌进行微观观察。整个断口平齐,摩擦较重,大部分区域为摩擦痕迹形貌,局部为剪切韧窝,见图2和图3,断口未见夹杂等材质缺陷,属扭转过载断裂。

1.3 衬套内表面磨损形貌观察

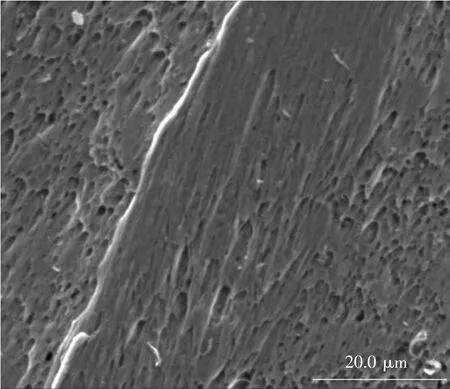

图4为衬套内表面的磨损形貌,内壁摩擦严重的黑色条带内沟痕遍布,伴有金属转移,主要表现为周向摩擦切削沟痕,金属堆挤、碾压、抹平、剥落特征,局部区域显示熔化特征,这表明在故障发生过程中铜套表面经历了高温(图5~图8)。摩擦黑色条带内能谱分析结果见表1,结果表明,该区域局部存在Fe元素,这是衬套与从动轴摩擦导致金属转移的结果。

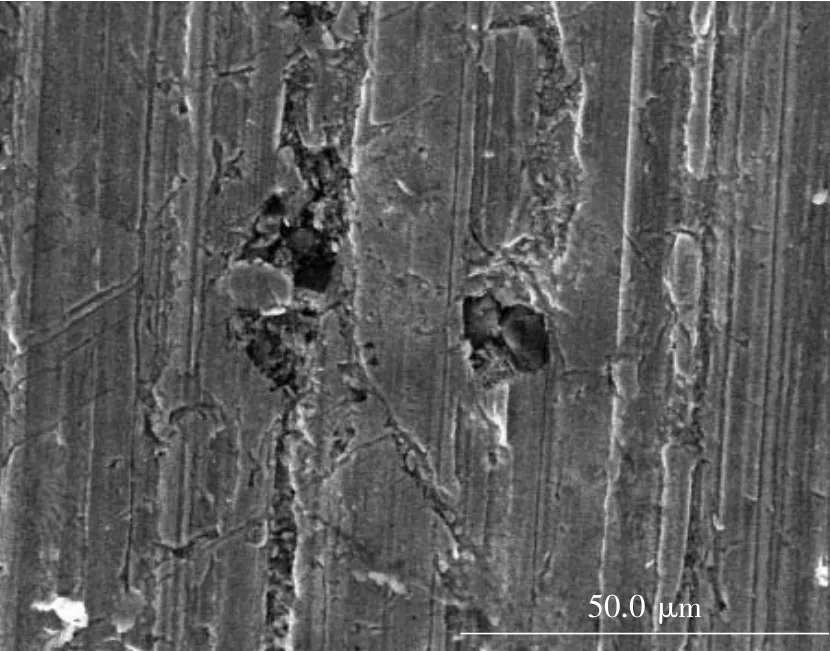

摩擦较轻部位可见较深的切削沟痕及较多嵌入衬套内壁的异质颗粒,尺寸约20 μm,有破碎(图9),这些颗粒沿着衬套内壁切削形成沟痕,嵌入较软的衬套表面,被涂抹的金属局部覆盖。

图2 主动齿轮轴断口低倍形貌Fig.2 Fracture of the driving gear shaft

图3 断口的摩擦痕迹及剪切韧窝Fig.3 Friction trace and shearing dimples at the fracture

图4 衬套内壁摩擦形貌Fig.4 Friction trace at the inner wall of bushing

图5 衬套内壁摩擦沟痕Fig.5 Friction groove at the inner wall of bushing

图6 衬套内壁金属转移和涂抹Fig.6 Transferring and coating of metal of bushing

图7 衬套内壁局部熔化特征Fig.7 Local melting on the inner wall of bushing

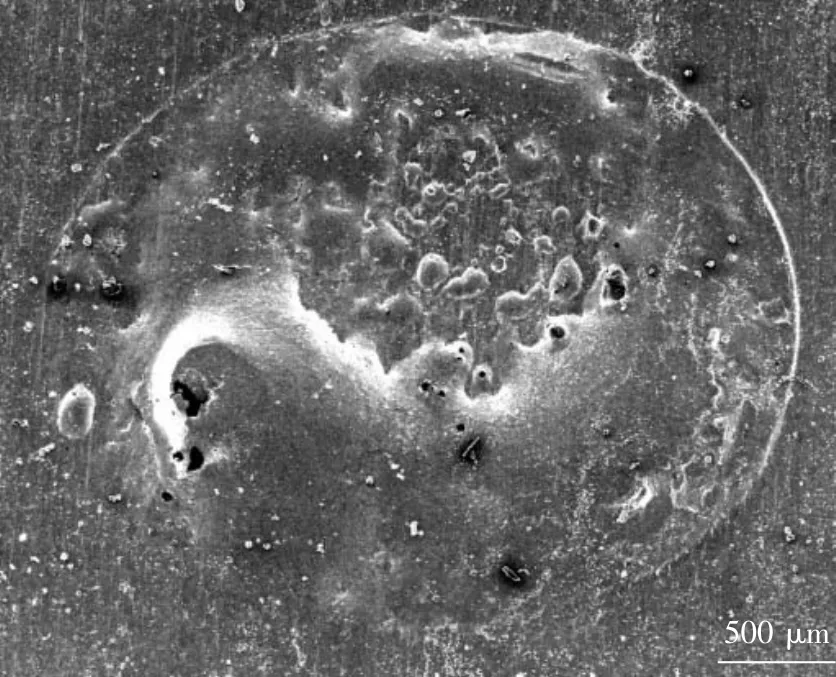

图9为油孔对应部位的斑点1形貌。放大观察,斑点1表面有黑色附着物,附着物为液态凝固特征,特别是中部散落的众多小块附着物外观特征更能证明这一点。还可看出在斑点1内未被附着物覆盖的表面,同样存在磨沟、挤压痕迹(图10)。由此可以推断,在附着物产生之前,轴和衬套内孔就发生了较为严重的摩擦,附着物是在轴和衬套已经无相对转动后才产生的。斑点2也有黑色附着物,其表面形貌与斑点1相同,进一步验证了上述推断。

图8 衬套内壁嵌入异质颗粒Fig.8 Heterogeneous particles in the inner wall

图9 斑点1形貌Fig.9 Macro-appearance of spot 1

图10 斑点1附着物与衬套界面Fig.10 Interface of attachments and bushing

1.4 金相检验

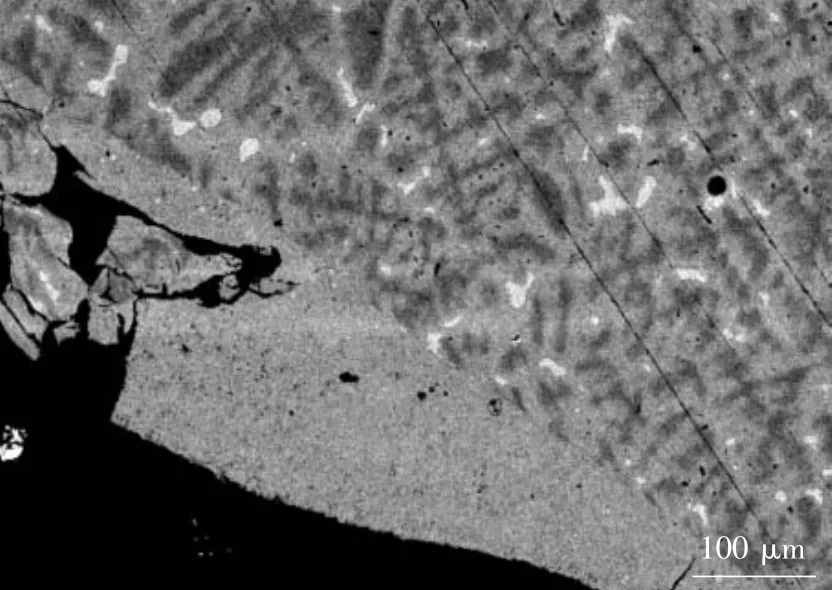

从斑点1中间剖开,制取金相试样,磨抛后在电子显微镜下观察,附着物和衬套表面存在明显的界面,附着物为等轴晶组织,并且在晶界和晶粒内部存在较多分散的析出物,衬套组织正常,属于α基体+沿晶界或枝晶界分布的(α+δ)共析体,见图11。

图11 斑点1附着物显微组织Fig.11 Microstructure of attachments at spot 1

1.5 能谱分析

对衬套内表面摩擦严重部位、斑点1、2和金相组织中析出物,以及衬套内壁大量嵌入异质颗粒用EDAX能谱进行微区成分分析,结果见表1。

由表1可知,斑点1、2组成成分基本相同,主要元素为Cu、Sn、O、P,其成分与衬套基体成分相近,其中O、P含量偏高与斑点处附着物在高温下摩擦升温氧化有关;附着物内的析出物成分也与衬套成分基本一致,表明附着物基本由衬套材料构成。

在衬套严重摩擦带处除含有较高含量的Cu、Sn元素外,还有较高含量的Fe元素,这是衬套与从动轴摩擦导致金属转移的结果,即从动轴的微小Fe质磨屑转移至衬套表面。

另外,在衬套内壁摩擦较轻部位可见较多的嵌入衬套内壁的异质颗粒,表1能谱分析结果表明,这些异质颗粒主要为SiC或Al2O3砂粒,未见其他异质颗粒。

表1 衬套内表面各区域能谱分析结果(质量分数 /%)Table 1 Energy spectrum analysis results of the inner wall of bushing(mass fraction/%)

2 分析与讨论

从以上分析结果可以看出,主滑油泵从动齿轮轴与衬套咬死卡滞导致了主动齿轮轴扭转过载断裂。由从动齿轮轴和衬套表面摩擦痕迹及衬套内壁的摩擦形貌判断,从动齿轮轴和衬套的磨损是其咬死卡滞的主要原因。

在衬套内表面摩擦最严重区域,呈现出沟痕、抹平、堆挤,伴有金属转移,局部出现沿衬套次表层的撕裂,这表明从动齿轮轴与衬套配合面有黏着磨损特征。黏着磨损又称为冷焊,是由于相对运动的物体接触表面发生了固相黏着,使材料从一个表面转移到另一表面的现象,其典型特征是接触点局部高温使摩擦副材料发生相互转移。一般情况下,脆性材料比塑性材料的抗黏着能力高,塑性材料黏着破坏常常发生在离表面一定的深度部位,磨损下来的颗粒较大;而脆性材料的黏着磨损产物多数呈碎片状金属磨屑,破坏深度较浅[2-3]。对于从动齿轮轴与衬套,如果它们之间发生黏着磨损,当黏着部分分离时将出现2种可能情况:

1)若黏着点的强度低于从动齿轮轴与衬套,黏着从接触面分开,此时基体内部变形小,摩擦面较光滑,只存在轻微的擦伤(外部黏着)。从衬套内孔表面的宏微观观察可以排除从动齿轮轴与衬套发生外部黏着的可能。

2)若黏着点的强度比两边材料(从动齿轮轴与衬套)中的一方高,这时分离面发生在较弱的金属内部,摩擦面较为粗糙,有明显的撕裂痕迹(内部黏着)。从材料上看,从动齿轮轴为16CrNi4MoA,衬套为 ZQSn10-1,衬套的强度远远小于从动齿轮轴。如果发生内部黏着,黏着面将从衬套次表面分离,而衬套内孔表面这样的撕裂痕迹很少,只在摩擦严重的局部存在。

另外,从衬套整体磨损情况看,多数区域摩擦表面粗糙,沿衬套次表层撕裂特征很少,并在摩擦相对较轻的部位可见到较多嵌入衬套表面的硬质颗粒,这些部位主要呈现摩擦沟痕、堆挤、抹平等形貌,未见沿衬套次表层撕裂特征,也未见摩擦光滑的接触面;因此,其磨损性质应以磨粒磨损为主[2-4]。对于摩擦严重的部位则是多种磨损机制并存,但从这一点可以判断,从动齿轮轴与衬套在磨损初期应以磨粒磨损为主,并非黏着磨损,诱发磨损失效的磨粒主要是外来Al2O3或SiC类硬质颗粒。

至于衬套油孔对应部位的2处凸起斑点,其成分与衬套一致,说明斑点主要由衬套材料构成。斑点表面的熔化特征,局部残存摩擦痕迹,表明其形成经过高温熔化过程,从而可以推断,斑点产生之前,轴和衬套内孔发生了较为严重的摩擦,斑点是在轴和衬套已经无相对转动后才产生的,系高温条件下积聚在油孔中的少量衬套磨屑与滑油等物质熔化凝固而成。同时,在摩擦高温下,从动轴和衬套膨胀,而外边的齿轮在较冷的滑油中,使得衬套内径缩小,本来较小的间隙进一步变小,加剧了配合面的磨损。

综上所述,主动齿轮轴属于扭转过载断裂;从动齿轮轴和衬套从初期磨粒磨损进一步发展导致从动轴与衬套咬死卡滞是主动轴断裂的主要原因;引起从动齿轮轴和衬套磨损的磨粒为滑油系统外来Al2O3或SiC类硬质颗粒。

3 改进措施

通过定期检查、更换滑油,防止滑油系统污染以及在衬套内壁设置尺寸较小的储油纳污沟槽,有效地预防了主滑油泵齿轮轴断裂的发生。

4 结论

1)主动齿轮轴属于扭转过载断裂;

2)从动齿轮轴和衬套从初期磨粒磨损进一步发展导致从动轴与衬套咬死卡滞是主动轴断裂的主要原因;

3)引起从动齿轮轴和衬套磨损的磨粒为滑油系统外来Al2O3或SiC类硬质颗粒;

4)通过定期检查、更换滑油,防止滑油系统污染以及在衬套内壁设置尺寸较小的储油纳污沟槽,有效地预防了主滑油泵齿轮轴断裂故障的发生。

[1]黄卫兵,孙学成.АЛ-31Φ发动机滑油泵故障分析与排故措施[J].航空发动机,2003,29(4):30-31

[2]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000.

[3]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008.

[4]K.-H.哈比希.材料的磨损与硬度[M].北京:机械工业出版社,1979.

[5]苏云洪,韩秩侠,黄合成.航空发动机轴承失效模式分析[J].试验技术与试验机,2007(1):18-21.

[6]屈晓斌,陈建敏,周惠娣,等.材料的磨损失效及其预防研究现状与发展趋势[J].摩擦学学报,1999,19(2):187-192.

[7]刘广平.工程机械磨损失效分析和抗磨损措施[J].农业技术与装备,2010(4):7-8.

[8]关成君.机械产品的磨损——磨料磨损失效分析[J].理化检验:物理分册,2006,42(1):50-54.

[9]关成君.机械产品的磨损——磨料磨损失效分析(续)[J].理化检验:物理分册,2006,42(2):106-108.

[10]美国金属学会.金属手册-失效分析与预防(8版)[M].北京:机械工业出版社,1986.