65Mn弹簧垫圈断裂分析

2012-07-17张跃飞刘艳稳

张跃飞,陈 林,刘艳稳

(1.中国人民解放军驻一六二厂军事代表室,贵州安顺561018;2.中航工业贵州贵航飞机设计研究所,贵州安顺561018)

0 引言

65Mn钢强度高、淬透性好、脱碳倾向小、价格低廉、切削加工性好;但该钢有过热敏感性,易产生淬火裂纹,并有回火脆性。65Mn钢用途较广,主要生产成钢丝、钢带,用于制造各种截面较小的扁弹簧、圆弹簧、板簧和弹簧片等[1]。

某型产品正极触片组件选用了GB/T 859—1987 4发蓝状态的弹簧垫圈。为了提高导电性、导热性、抗氧化性并保持接触电阻稳定,入厂后将该弹簧垫圈由发蓝状态改制为镀银状态。在现场进行产品装配时,该型弹簧垫圈在螺钉未拧到位的情况下出现裂纹或断裂,失效弹簧垫圈均为同一改制批次。改制工艺流程为:退膜(弱浸蚀:硫酸)→电解除油(阳极)→光亮腐蚀(出光:铬酐、硫酸)→镀铜→镀银→浸亮(氨水)→钝化。弹簧垫圈虽小,一旦发生问题就会使紧固件防松失效,导致整个产品不能正常工作,将会给产品制造和使用造成严重影响[2]。

1 试验过程与结果

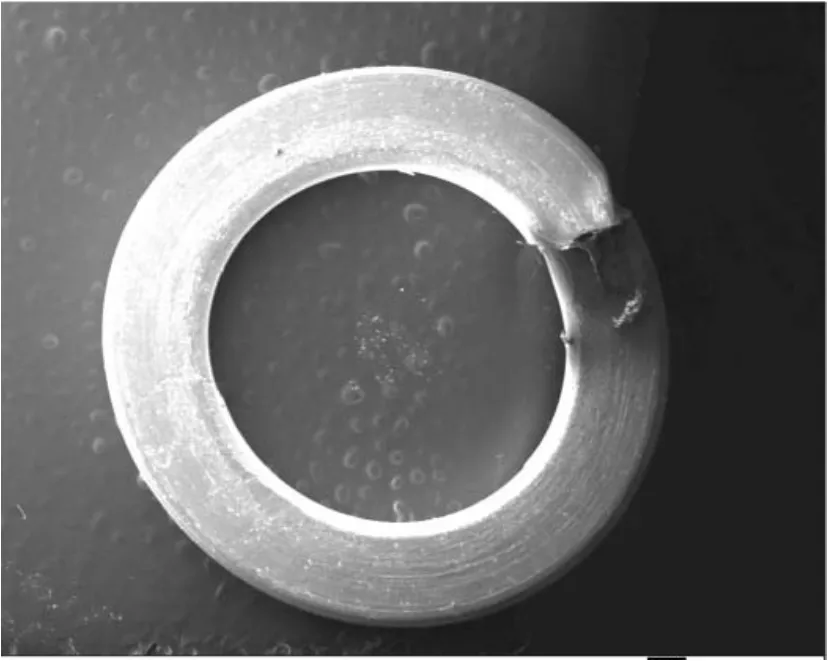

1.1 宏观观察

弹簧垫圈的宏观形貌如图1~图3所示。裂纹沿垫圈径向,裂纹在内侧张开较大,裂纹起源于内侧,裂纹附近无塑性变形。断口呈金属光泽,断面干净。在体视显微镜下观察,整个断面呈细粒状,断口上可观察到均匀分布的小刻面;断口未见夹杂、疏松等冶金缺陷。

1.2 微观观察

采用扫描电镜对弹簧垫圈断口进行微观观察发现:断口呈冰糖状特征,为沿晶断裂(图4);有二次裂纹产生,裂纹源不明显;断口晶面平坦,无腐蚀产物;可见白亮的、不规则的细亮条,并存在鸡爪痕和气泡特征(图5);断口呈典型的脆性断裂特征(图6)。

图1 裂纹位置Fig.1 Crack position

图2 裂纹宏观形貌Fig.2 Crack appearance

图3 断口宏观形貌Fig.3 Appearance of fracture surface

1.3 化学成分分析

对断裂弹簧垫圈进行了化学成分检测,弹簧垫圈的主要元素含量均符合相关技术要求。

1.4 金相检验

在靠近断口位置截取金相试样,采用金相显微镜对试样进行显微组织观察,夹杂物符合要求。经4%(质量分数)硝酸酒精腐蚀后,显微组织为正常的马氏体+残余奥氏体(图7)。

图4 沿晶断裂形貌特征Fig.4 Morphology of intergranular fracture

图5 鸡爪痕形貌特征Fig.5 Morphology of crow foot feature

图6 气泡形貌特征Fig.6 Morphology of the bubble

图7 显微组织形貌特征Fig.7 Microstructure

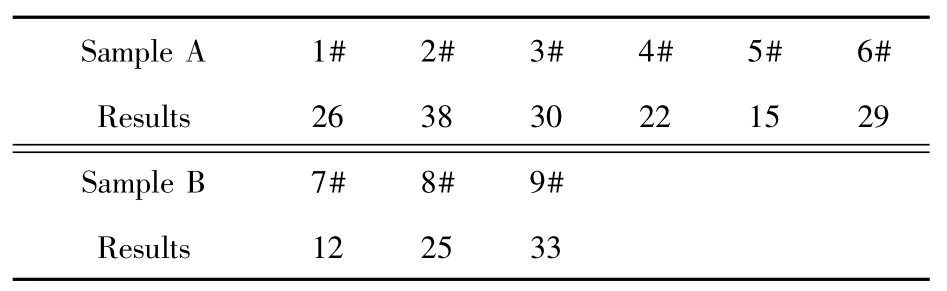

1.5 氢含量测定

在同一改制批中选取未裂(A组)和断裂(B组)的弹簧垫圈若干件,采用测氢仪进行氢含量测定,结果见表1。

表1 氢含量测定结果Table 1 Results of the hydrogen content testing

2 分析与讨论

2.1 断裂性质分析

综合各种试验结果:宏观上弹簧垫圈裂纹沿垫圈径向,裂纹附近无塑性变形;断口呈金属光泽,断面干净;整个断面呈细粒状,断口上均匀分布有小刻面;断口未见夹杂、疏松等冶金缺陷。微观上裂纹源不明显,断口呈冰糖状特征,为沿晶断裂;有二次裂纹产生,裂纹源不明显;断口晶面平坦,无腐蚀产物;可见白亮的、不规则的细亮条,并存在鸡爪痕和气泡特征;断口呈典型的脆性断裂特征。通过分析化学成分和金相组织,可知弹簧垫圈的材质符合相关标准要求,但是氢含量明显偏高;因此,该弹簧垫圈断裂性质为氢脆断裂。

2.2 H来源分析

从弹簧垫圈的工艺流程中可以看出,弹簧垫圈中的H来源于以下2个环节:

一是弹簧垫圈电镀前处理的酸洗环节,即退膜和光亮腐蚀。在酸洗过程中,不仅零件表层的油污、附着物、氧化物与酸发生化学反应,而且部分基体还会和酸发生置换反应,此时产生的H会大量扩散渗入金属基体[3];因此,镀层及零件中将富含H,而酸洗槽液的成分、酸洗温度、酸洗时间以及合金成分等都会影响H的含量。

二是弹簧垫圈的镀铜、镀银环节。电镀是一种电化学过程,同时也是一种氧化还原过程,将被镀零件浸在金属盐的溶液中作为阴极,镀覆金属作为阳极,在零件表面就会沉积出金属镀层。以镀铜为例,在金属Cu的阳极板上,金属Cu失去电子,发生变成Cu2+的氧化反应:Cu→Cu2++2e,金属Cu的阳极板在某种条件下出现钝态,将发生以下副反应:4OH-→2H2O+O2+4e;在阴极Cu2+获得电子,发生变成金属Cu的还原反应:Cu2++2e→Cu,同时,阴极上还发生H+还原为H的副反应:2H++2e→H2。由上述反应式可以看出:阴极表面沉积金属镀层的同时,常伴随着析氢反应的发生[4]。

虽然弹簧垫圈在电镀后都要进行除氢处理,但如果除氢工艺有偏差,使得电镀后除氢不彻底,会造成弹簧垫圈氢含量高而导致氢脆断裂。经对弹簧垫圈生产过程记录进行调查,发现该批弹簧垫圈在电镀后搁置约20 h,未能及时除氢;且除氢时间仅为2 h,低于标准规定的4 h。

2.3 断裂原因分析

从微观角度看,H原子具有最小的原子半径,即RH=0.053 nm,所以非常容易进入金属基体的内部晶格,在外部应力的作用下,金属基体将发生位错,导致H通过在金属中的扩散实现向三向应力集中区域富集,并由H原子变为H分子,在H富集的部位将产生巨大的体积膨胀效应,这种在晶粒边界或位错塞积处的膨胀效应导致了裂纹的形成。裂纹扩展的速率因材料种类和H浓度而不尽相同,最终在一定应力的协同作用下,发生氢脆断裂[5]。

一般钢中含氢量在(5~10)×10-6就会产生氢脆裂纹[6],而失效弹簧垫圈中的氢含量平均值为25.6 ×10-6,明显偏高;另外,65Mn 弹簧垫圈强度高,对氢的敏感性较高,因此,装配弹簧垫圈后,基体中的H在装配应力的作用下发生H的聚集,最终形成氢脆断裂[7]。

3 改进措施

根据 HB/Z 5074—1993电镀银工艺和 HB 5335—1994金属镀覆和化学镀覆工艺质量控制规定,结合弹簧垫圈的材料特性,零件镀银后除氢的时间间隔不得超过4 h,除氢处理温度为(190±10)℃,除氢时间4 h,并且镀前处理严禁强酸腐蚀和阴极除油。

根据改进后的工艺重新改制了一批弹簧垫圈,按照GB/T 859—1987轻型弹簧垫圈的规定,分别进行了弹性试验、韧性试验、硬度检测、抗氢脆试验,各项试验均合格,且在实际装配过程中及在装配24 h后检查,未发生断裂现象,证明改进措施有效。

4 结论

1)通过对弹簧垫圈进行金相检验和化学成分分析,发现其组织正常、元素含量符合标准要求;通过对弹簧垫圈进行宏观、微观观察,并结合氢含量的测定结果,判断弹簧垫圈断裂性质为氢脆断裂。

2)通过分析弹簧垫圈的工艺流程,判断弹簧垫圈断裂是由于电镀前的不当酸洗和电镀后除氢不及时、不彻底所致。

3)根据改进工艺流程后加工的弹簧垫圈通过了标准要求的各项试验,说明弹簧垫圈断裂的性质和原因分析正确,改进措施有效。

[1]《中国航空材料手册》编辑委员会.中国航空材料手册:第1卷[M].北京:中国标准出版社,2002:350.

[2]郭伟.多途径预防65Mn弹簧垫圈氢脆问题[J].航天标准化,2006,3:41 -43.

[3]刘复荣,代利强,孙兵,等.65Mn弹性连接片断裂分析[J].柴油机设计与制造,2007,15(4):44 -46.

[4]李金桂.电镀氢脆故障及应对措施[J].材料保护,2006,39(8):51-53.

[5]王斌.某导弹位标器用弹簧垫圈失效分析[J].理化检验:物理分册,2005,41(7):361 -362.

[6]胡晓辉.3Cr13钢弹簧片断裂分析[J].理化检验:物理分册,2005,41(10):515 -517.

[7]余志刚.0SiMn2MoVA钢氢脆断口的分析及消除[J].理化检验:物理分册,2003,39(7):337 -338.