Al-4Cu-1.3Mg-0.9Si合金的析出强化行为

2012-07-16曾延琦熊柏青张永安李锡武李志辉刘红伟

曾延琦, 王 锋, 熊柏青, 张永安, 李锡武, 李志辉, 刘红伟

(北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京 100088)

Al-Cu-Mg系铝合金(2000系)由于其较高的强度和良好的耐热性能,长期以来作为重要的结构材料广泛应用于航空航天等领域。随着新一代战机和超音速运输机的发展,其高巡航速度将使机身蒙皮的长期工作温度提高到150℃以上[1]。目前获得广泛应用的2x24,2618,2D70等Al-Cu-Mg系耐热铝合金的长期使用温度均在150℃以下,难以满足超音速航空器材料的耐热性能要求[2,3]。为了充分挖掘Al-Cu-Mg系合金的潜能使其满足超音速航空器材料对耐热性能等的要求,可以通过合金化设计、喷射成形、粉末冶金等方法。在合金化方面主要是通过在Al-Cu-Mg系合金中优化合金成分、添加微量合金元素如 Ag,Si,Ti,Zr和稀土元素,改善合金的综合力学性能[4~6]。

Al-Cu-Mg系合金是典型的时效强化型铝合金,其性能主要取决于析出相的种类、数量、大小、分布等微观组织特征。研究表明在Al-Cu-Mg合金中添加适量的Si能减少空位和位错数量、促进多原子团簇的形成,进而影响合金中各析出相(如S相、Ω相、σ 相等)析出的热力学条件[7~10]。为此,本研究在总结前人的研究基础上,通过优化Cu/Mg比,Mg/Si比[11~14],设计了 Al-4Cu-1.3Mg-0.9Si合金,研究了合金的时效析出行为及其力学性能。

1 实验

实验合金的化学成分(质量分数/%,下同)为:Al-4Cu-1.3Mg-0.9Si。采用水冷金属模铸造,铸锭直径为200mm。合金铸锭经均匀化热处理后,热挤压成截面为102mm×25mm的板带。固溶制度采用500℃,3h,水淬;随后在不同温度(160℃,190℃,20℃)下进行单级时效,时效时间为0~48h。为了比较合金的性能,在同等条件下制备了Al-4Cu-1.3Mg合金。

DSC测试采用NETZSCH STA409C/CD分析,升温速率为10K/min。硬度测试在沃伯特-430SVD维氏硬度计上进行,载荷和保载时间分别为:10kgf,10s;常温拉伸性能测试依据GB/T228—2002在MTS-810型试验机上进行;高温拉伸性能测试依据GB/T4338—2006在岛津AG-50KNE型试验机上进行。微观组织观察在JEM-2010FX高分辨透射电镜上进行,工作电压为200kV。TEM样品采用MTP-1双喷电解减薄仪制取,电解液为25%HNO3的甲醇溶液,温度控制在-30~-20℃之间,电压为15~20V。

2 结果与分析

2.1 合金在不同时效温度时效硬化行为

图1为合金经500℃/3h固溶处理后分别在160℃,190℃,220℃下进行单级时效处理,其硬度随时间的变化曲线。从图中可以看出,在欠时效阶段合金时效硬化响应较快,合金硬度迅速上升,在190℃时效6h左右其硬度就可达到峰值,表明合金具有很强的时效强化能力。时效过程是合金中的强化相不断析出和长大的过程,两者共同决定合金的强化效果。在欠时效阶段,弥散强化相的析出速度远大于其长大速度,因此合金的硬度迅速上升。时效温度越高,弥散强化相的析出速度就越快,合金达到峰时效时间越短。合金在160℃下时效30h才达到峰值硬度,而在220℃下时效时仅需要2h。在过时效阶段,不同温度下合金的硬化趋势稍有不同。在160℃时效时,合金的硬度呈现一个较长的时效平台,硬度变化不明显;而在较高温度220℃时效时,随着时效时间的延长,合金的硬度明显下降。在190℃时效时硬度变化趋势介于两者之间。这是因为,在过时效阶段,弥散强化相析出基本完成,强化相的长大主导着合金性能的变化;时效温度较低时,强化相长大速度缓慢,合金性能变化不明显;而当时效温度较高时,强化相长大速度显著加快,合金的硬度明显下降。

2.2 合金固溶淬火态的DSC和时效态显微组织分析

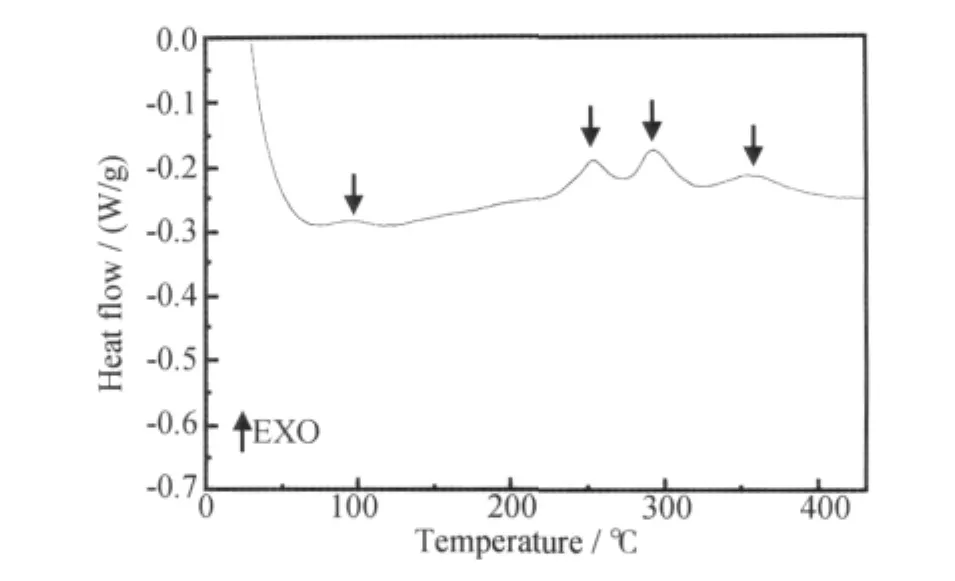

图2为合金经500℃/3h固溶淬火后的DSC曲线。图中的放热峰对应着沉淀析出反应,吸热峰对应着溶解反应。从图中可以看出,合金在加热过程中出现了四个明显的放热峰。这表明合金在30~500℃的加热过程中发生了四次明显的放热反应,分别可能对应的是GPB区的形成、S'相的析出、S相的析出以及σ相的析出,对此还需要做进一步的实验验证。

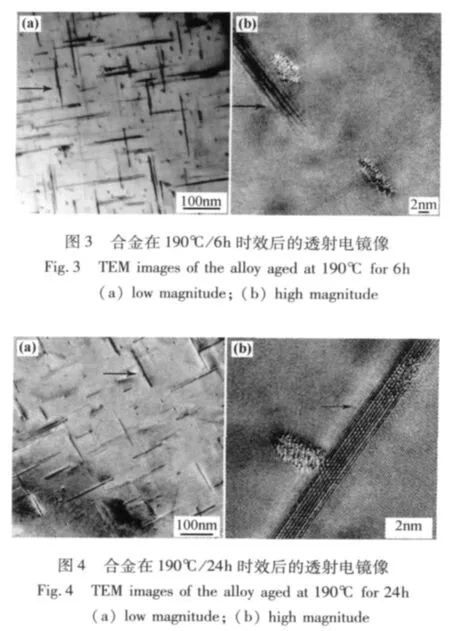

图3和图4分别给出了合金在190℃下时效6h和24h的透射电镜照片。可以看出合金在190℃下时效6h其主要析出相为针状的S相(箭头所示),随着时效时间的延长S相进一步析出和长大,析出相之间的距离也变大。合金在190℃下时效24h后,组织中局部还发现了方块状的相,其尺寸约为30nm,如图5(箭头所示)。由此,可以初步判断,合金在190℃下时效其主要析出相为针状的S相,以及少量的方块状相。

图2 合金固溶淬火态的DSC曲线Fig.2 DSC curve of as-quenched alloy

根据有关研究报道[8,13],该合金在此时效状态下析出的方块状相为σ相,认为这是由于合金中Si的存在促进了σ相的析出。Si在Al基体中的固溶度随温度的降低而快速下降,合金在淬火时温度的迅速下降促使合金中形成了Si原子团簇,使得其与基体交界处产生了压应力,这时,淬火空位迅速靠近Si原子团簇来协助松弛应力,由于空位数量有限,只有小部分应力在空位作用下得以松弛;这种情况下,原子体积较小的Cu原子就会向Si原子团簇与基体的结合处运动,来协助应力的进一步松弛。应力松弛的结果,在Si原子团簇附近形成了富Cu区,这些区域成为σ相便形核的理想场所;与此同时,该区域的空位使原子快速混合,加剧了σ相的形核速度。对于该合金中方块状σ相的确认,还需要进一步开展更加深入的研究工作。2.3 合金190℃/24h时效态室温和高温拉伸性能

图5 合金在190℃/24h时效下方块状相的透射电镜像Fig.5 TEM images of cubic phase in the alloy aged at 190℃for 24h

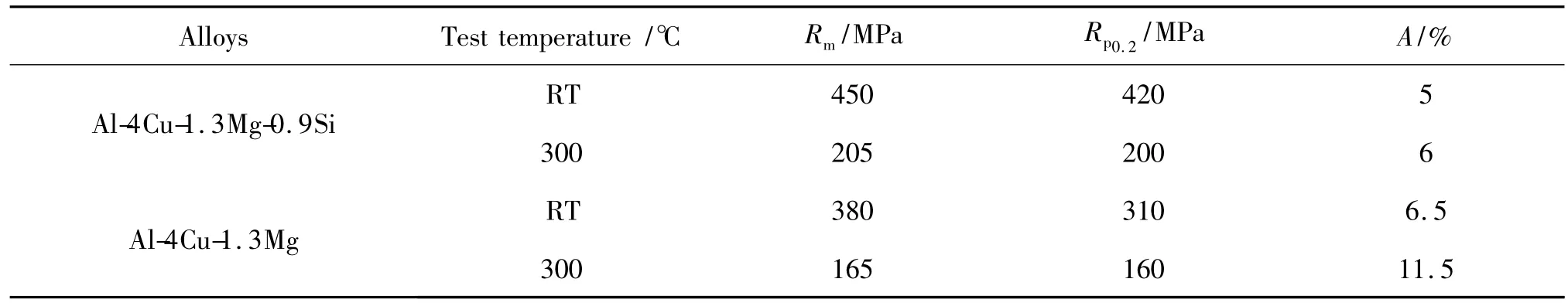

表1列出了Al-4Cu-1.3Mg-0.9Si合金和Al-4Cu-1.3Mg合金分别经190℃/24h时效后的室温与高温(300℃)拉伸力学性能。可见,Al-4Cu-1.3Mg合金添加0.9%Si后常温和高温拉伸强度均提高了50MPa左右。这是因为Si的加入影响了合金的时效析出行为。一方面,合金添加微量Si促进时效初期Cu原子的偏聚,抑制Mg原子过度偏聚,使得Mg原子团簇更加细小弥散,从而促使时效前期GPB区的细化和弥散,提高合金时效强化能力和热力学稳定性,同时,Si原子具有较强的空位捕捉能力,导致合金淬火态组织中缺陷浓度降低,从而降低了S相在缺陷上非均匀形核的几率,促使S相主要在GPB区均匀形核,进而使S相弥散分布[15];另一方面,Si添加促进了少量方块状相的析出,由于方块状析出相的界面能较低,使其具有较强的抗粗化长大能力[16],从而使Al-4Cu-1.3Mg-0.9Si合金室温和高温抗拉强度均得以提高。

表1 Al-4Cu-1.3Mg-0.9Si合金和Al-4Cu-1.3Mg合金在190℃时效24h的拉伸性能Table 1 Mechanical properties of Al-4Cu-1.3Mg-0.9Si and Al-4Cu-1.3Mg aging at 190℃for 24h

3 结论

(1)合金具有较强的析出强化能力,合金在160~220℃下时效,随时效温度的升高,合金硬度峰值下降,达到硬度峰值所需要的时间缩短。

(2)合金在经190℃处理后其主要析出相为S相,合金经190℃/24h处理后除S相外还发现了少量的方块状相;合金经190℃/24h时效后的常温和高温抗拉强度较Al-4Cu-1.3Mg合金有明显的提高。

[1]WILLIAM C,JOHN L,JAMES T.Aluminum alloys for aircraft structure[J].Advanced Materials Proeesses,2002,160(12):27-29.

[2]PANTELAKIS S,KYRSANIDI A.Creep resistance of aluminum alloys for the next generation supersonic civil aircrafts[J].Theoretical and Applied Fracture Mechanics,1999,31:31-39.

[3] POLMEAR I J,PONS G.After Concorde:evaluation of creep resistance Al-Cu-Mg-Ag alloys[J].Material Science and Technology,1995,15(8):861-868.

[4]张坤,戴圣龙,杨守杰,等.Al-Cu-Mg-Ag系新型耐热铝合金研究进展[J].航空材料学报,2006,26(3):251-257.(ZHANG K,DAI S L,YANG S J,et al.Development of a new creep resistant Al-Cu-Mg-Ag type alloy[J].Journal of Aeronautical Materials,2006,26(3):251-257.)

[5]POLMEAR I J,COUPER M J.Design development of an experimental wrought aluminum alloy for use at elevated temperatures[J].Metall Trans(A),1988,19:1027-1034.

[6]刘志义,李云涛,刘延斌,等.Al-Cu-Mg-Ag合金析出相的研究进展[J].中国有色金属学报,2007,12(17):1905-1915.

(LIU Z Y,LI Y T,LIU Y B,et al.Development of Al-Cu-Mg-Ag alloys[J].The Chinese Journal of Nonferrous Metals,2007,12(17):1905-1915.)

[7]SCHUELLER R D,WAWNER F E.Strengthening potential of the cubic σ precipitate in Al-Cu-Mg-Si alloys[J].J Mater Sci,1994,29:239-249.

[8]SCHUELLER R D,WAWNER F E.Nucleation mechanism of the cubic σ phase in squeeze-cast aluminium matrix composites[J].J Mater Sci,1994,29:424-435.

[9]BARLOW I C,RAINFORTH W M,JONES H J.The role of silicon in the formation of(Al5Cu6Mg2)σ phase in Al-Cu-Mg alloys[J]Mater Sci,2000,35:1413-1418.

[10]BARR S C,RYLANDS L M,RAINFORTH W M.Formation and characteristics of coarsening resistant cubic sigma phase in Al-4.2 Cu-1.6 Mg-0.2 Si[J].Mater Sci Tech,1997(13):655-659.

[11]LUMLEY R N,POLMEAR I J.Sigma(σ)phase precipitation during prolonged ageing of an Al-Cu-Mg-Ag alloy[J].The 9thInternational conference on aluminium alloy.2004:1098-1103.

[12]GAO X,NIE J F,MUDDDLE B C.Effects of Si additions on the precipitation hardening response in Al-Cu-Mg(-Ag)alloys[J].Mater Sci Forum,1996,217-222:1251-1256.

[13]HUTCHINSON C R, RINGER S P. Precipitation processed in Al-Cu-Mg alloys microalloyed with Si[J].Metall Mater Trans(A),2000,31:2721-2733.

[14] GABLE B M,SHIFLET G J,STARKE JR E A.The effect of Si additions on Ω precipitation in Al-Cu-Mg-(Ag)alloy[J].Scripta Mater,2004,50:149-153.

[15]王诗勇,陈志国,李世晨,等.微量Si和Ag对低Cu/Mg比Al-Cu-Mg合金时效行为及微观组织结构演化的影响[J].中国有色属学报,2009,19(11):1902-1907.

(WANG S Y,CHEN Z G,LI S C,et al.Effects of Si and Ag additions on Aging behavior and microstructure evolution[J].The Chinese Journal of Nonferrous Metals,2009,19(11):1902-1907.)

[16]LI Q,WAWNER F E.Characterization of a cubic phase in Al-Cu-Mg-Ag alloy[J].Journal of Material Science,1997,32:5363-5370.