双辊连续铸轧纯铝薄带凝固微观组织模拟及验证

2012-07-16陈守东陈敬超吕连灏

陈守东, 陈敬超, 吕连灏

(昆明理工大学稀贵及有色金属先进材料教育部重点实验室;云南省新材料制备与加工重点实验室,昆明 650093)

而成为最终的晶粒。B的4个单元节点继续长大,将在下一时刻捕获B周边的8个节点,依此类推。晶粒按照枝晶的尖端长大速率而增大。但在晶粒长大过程中,晶粒偏离了原始晶向,所以在每一步模拟中还要对枝晶长大方向进行校正。

双辊薄带连续铸轧工艺具有简化生产工序、缩短生产周期、减少设备投资、降低生产成本等优点。近十几年里该项技术取得了很大的进展,但目前在工业化应用方面主要面临着薄带的质量较差和质量不稳定等问题,其中薄带凝固组织对薄带质量有非常重要的影响[1~6]。目前,对双辊连续铸轧薄带凝固组织形成的微观模型研究很少,而且已建立的微观模型是建立在大量假设上的,对实际的双辊连续铸轧金属凝固组织形成过程还不能精确的再现和定量的预测,如LKT模型和 KGT模型[7,8]。由于双辊薄带连续铸轧工艺属于亚快速凝固过程,同时存在注流冲击等影响。因此,目前已建立的各种凝固组织模拟的微观数学模型还不能精确地模拟双辊薄带连续铸轧的凝固组织和定量预测铸轧工艺参数、金属凝固参数对凝固微观组织的影响。

本工作通过引入异质形核模型、修正的KGT枝晶生长模型以及柱状晶等轴晶竞争转变(CET)模型,对双辊连续铸轧薄带凝固组织形成的微观机理进行了研究。同时,基于元胞自动机(CA)理论建立了双辊薄带连续铸轧凝固组织形成的微观仿真数学模型,为双辊连续铸轧薄带凝固组织形成的数值模拟及组织形成的定量预测奠定了基础。最后利用工业纯铝双辊连续铸轧组织凝固过程验证了数学模拟的可行性。

1 双辊连铸薄带凝固组织演变的微观模型

1.1 异质形核模型

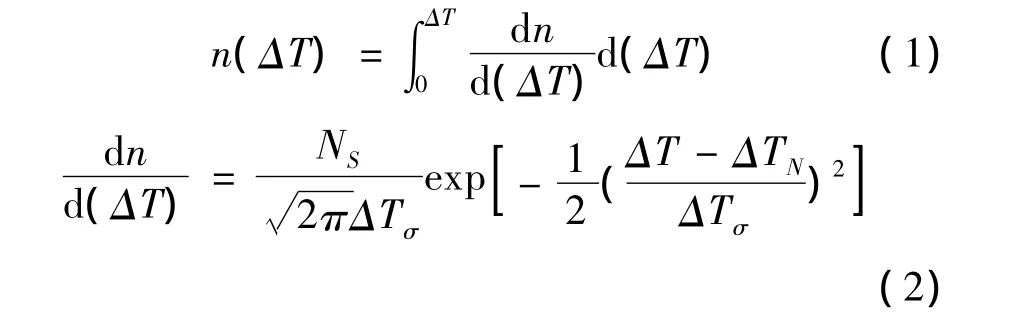

鉴于双辊薄带连铸凝固的特点,考虑到形核过冷度的影响和形核的连续性以及液相流动等因素的影响,采用异质形核模型来描述薄带凝固过程中柱状晶前沿液相中等轴晶形核密度随过冷度的变化规律。采用 Rappazz提出的连续形核模型[9~12],该模型考虑了在给定过冷度下,形核总数是形核分布函数的积分,可用连续形核分布dn/d(ΔT)来描述随着合金过冷度增大而增加的晶粒密度,所以在给定过冷度下,晶粒密度可表示为分布函数的积分:

式中n(ΔT)为过冷度为ΔT时的晶核密度;ΔT=TL-T(TL为液相线温度);Ns为总的初始形核质点密度;ΔTN,ΔTσ为合金的最大形核过冷度和标准方差过冷度。其中Ns,ΔTN,ΔTσ可由差热分析(DTA)实验确定。双辊表面形核和液相内部体积形核分别采用两种不同的形核分布函数来处理,形核模型的建立主要是为了计算形核密度n(t)。

1.2 枝晶生长的动力学模型

双辊薄带连续铸轧是具有定向凝固性质的亚快速凝固过程,相对于快速凝固过程,枝晶的生长速率不是很高,合金的生长动力学系数很大,可忽略枝晶尖端的动力学过冷度(ΔTK)。同时,凝固在准平衡状态下进行,可以假设合金的平衡分配系数、液相中溶质的扩散系数保持不变,可忽略枝晶尖端的热过冷度(ΔTT)。因此可以对KGT模型进行修正。修正后的KGT模型如下[13]:

式中:ΔT为枝晶尖端过冷度;ΔTc为成份过冷度;ΔTR为曲率过冷度;ΔTT枝晶尖端动力学过冷度;ΔTK为溶质扩散过冷度;R为枝晶尖端曲率半径;Ω为枝晶尖端液相中溶质的过饱和度;cl*为枝晶尖端液相中的溶质浓度;m为液相线斜率;c0为合金的成份;k为溶质平衡分配系数;Г为Gibbs-Thompson系数;Gε为枝晶尖端液相中溶质的浓度梯度;G为枝晶尖端的平均温度梯度;Pe为溶质浓度的贝克利系数;Iv(pe)为pe的伊万卓夫函数;ξc为pe的函数;v为枝晶尖端的生长速率;D为液相中溶质的扩散系数;θi为最大晶粒生长方向与x轴的夹角。

1.3 柱状晶相向等轴晶转变的(CET)模型

柱状晶前沿的液相温度达到体积内部形核温度Ti时,就会发生体积内部形核,由Hunt提出的判据知:在随后的凝固过程中,有可能发生柱状晶向等轴晶(CET)的转变。

出现中心等轴晶:

出现混晶组织:

没有中心等轴晶,仅为柱状晶:

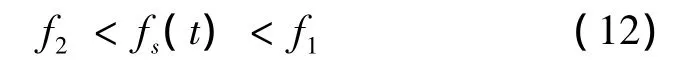

式中f1=0.49,f2=0.0049,fs(t)为某一时刻柱状晶前沿等轴晶的固相分数,它的大小与形核密度n(t),晶粒尺寸Re(t)及等轴晶粒的内部固相体积率fi(t)有关,可表示为:

式中n(t)和Re(t)由形核、生长模型计算,而fi(t)则可以表示为:

2 基于元胞自动机(CA)的凝固组织仿真模拟

结合现有的随机性与确定性方法的基础上,借鉴Rappaz和Gandin等人提出的元胞自动机(Cellular Automaton)模型,就可以实现对双辊薄带连铸凝固组织形成的动态模拟显示。

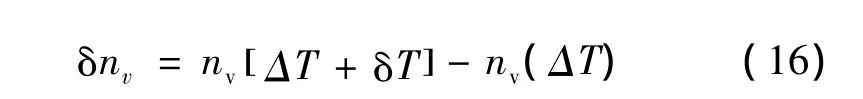

将凝固区域划分为四边形网格,将每个网格单元划分成均匀的节点,所有节点在凝固前置为液态Pi=0,选取时间步长δt。在δt时刻内温度下降δT,过冷度相应增加δT,此时熔体内新生晶核的密度为:

式中,nv整个体积内的新生晶核密度,其值可通过连续形核模型得到,这些新生的晶核在所有CA单元上随机分布,其机率为:

式中,VCA为单个CA单元的体积。在δt时间内,每个CA单元被赋予一个随机数r(0≤r≤1),如果一个单元仍为液态,当满足r≤Pv,该单元将变为固态,其qi值被赋予一个正整数(晶向指数,表明生长的各向异性)。形核后按一定规律生长,晶粒的最大生长方向与CA单元中的x轴夹角为θ,那么t时刻晶粒的半径即四边形的半对角线长:

枝晶尖端的生长规律v[ΔT(t')]可以根据修正的KGT模型得出。图l为CA模型示意图,从tA时刻到tB,由A节点形核长大的四方形晶粒接触到四个相邻单元 B1,B2,B3,B4。这时晶粒半对角线长LtB与lθ=(cosθ+|sinθ|))相等,l为 CA 网格单元间距。CA模型规定此时单元B1~B4凝固,其索引值qi被赋予一个与原始节点A相同的整数。这样晶核就开始长大,并通过不断捕获周围的液态单元

而成为最终的晶粒。B的4个单元节点继续长大,将在下一时刻捕获B周边的8个节点,依此类推。晶粒按照枝晶的尖端长大速率而增大。但在晶粒长大过程中,晶粒偏离了原始晶向,所以在每一步模拟中还要对枝晶长大方向进行校正。

图1 Cellular Automaton模型示意图Fig.1 Sketch map of Cellular Automaton model

3 凝固组织模拟微观模型的验证

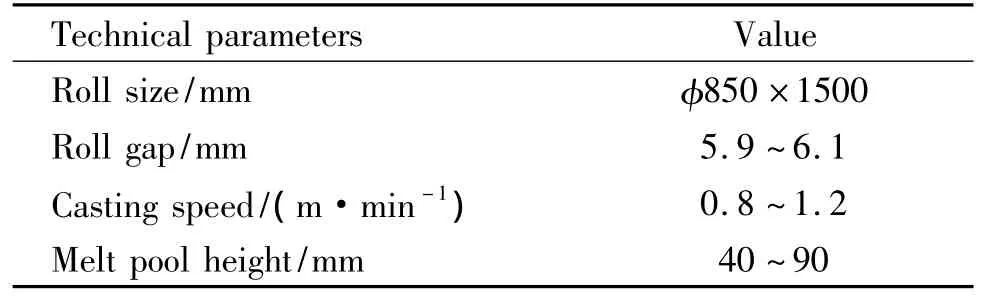

以双辊连续铸轧工业纯铝为研究对象,采用水平式同径双辊铸机进行模拟实验。铸轧机的参数如表1所示,模拟计算所用的物性参数如表2所示。模拟了双辊薄带连铸凝固组织中的平均晶粒面积和平均柱状晶一次轴取向度,同时和相同条件下的实验结果进行比较,以验证所建立的微观数学模型的可靠性。

表1 双辊薄带连铸机主要参数及生产条件Table 1 Production condition and main parameters of a twin-roll strip caster

表2 工业纯铝的热物性参数[14]Table 2 Thermo physical properties of aluminum [14]

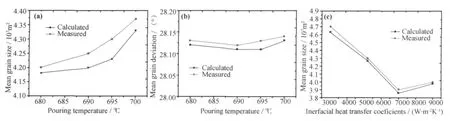

计算模拟图形如图2所示[1],在浇注温度为680℃、熔池高度为70 mm、铸轧辊转速为0.8 m/s实验条件下连铸出的纯铝薄带的模拟结果如图3所示,横截面和纵截面上的凝固铸态组织如图4所示,模拟了铸轧工艺参数(浇注温度、铸辊与铸轧区的换热系数)对凝固组织中平均晶粒面积和平均柱状晶一次轴取向度的影响规律如图5所示。

从图5可知:应用所建立的微观数学模型模拟预测了浇注温度和铸辊表面的换热系数对双辊连续铸轧纯铝薄带的凝固组织影响,分析了铸轧工艺参数对凝固组织中平均晶粒面积和平均柱状晶一次轴取向度的影响规律。模拟结果与实测值有一定的差异,这可能与建立数学模型时的假设和忽略有关,但从总体上来看两者基本上是比较吻合的,这也说明所建立的微观数学模型是可靠的,可用此微观数学模型模拟预测工艺参数和凝固参数变化对双辊连续铸轧薄带凝固组织的影响。

4 结论

(1)在宏观温度场模拟计算的基础上,建立了双辊连续铸轧薄带凝固过程的异质形核模型、修正的枝晶生长动力学模型、柱状晶向等轴晶的转变(CET)模型和元胞自动机(Cellular Automaton)模型,可直观地显示出连铸工艺参数和金属凝固参数的变化对双辊薄带连铸凝固组织的影响,从而为双辊薄带连铸凝固组织的预测及质量控制提供理论依据。

(2)采用准瞬时形核模型计算晶粒形核,使其更加符合异质形核模型的物理机制。模拟结果很好地再现了双辊连铸薄带凝固过程中晶粒的形成、晶粒间的相互竞争生长等过程。

3)模拟预测了双辊连铸工业纯铝薄带凝固过程中铸轧工艺参数对凝固组织中平均晶粒面积和平均柱状晶一次轴取向度的影响规律,模拟结果和实验结果基本上是吻合的,说明所建立的微观数学模型是可靠的,可用此数学模型模拟预测工艺参数和凝固参数变化对双辊连续铸轧薄带凝固组织的影响。

图5 双辊连铸纯铝薄带的平均晶粒面积和平均柱状晶一次轴取向度 (a)浇注温度与平均晶粒面积;(b)浇注温度与平均柱状晶一次轴取向度;(c)传热系数与平均晶粒面积Fig.5 The average grain size and the average columnar crystals deviation of Twin-roll continuous casting aluminum thin strip(a)pouring temperature and average grain size;(b)pouring temperature and average columnar crystals deviation;(c)interfacial heat coefficient and average grain size

[1]WANG Bo,ZHANG Jie-yu,LI Xiang-mei,et al.Simulation of solidification micro structure in twin-roll casting strip[J].Computational Materials Science,2010,49:S135-S139.

[2] YANG Ming-bo,PAN Fu-sheng.Analysis about forming mechanism of equiaxed crystal zone for 1Cr18Ni9Ti stainless steel twin-roll thin strip[J].Journal of Materials Processing Technology,2009,209:2203-2211.

[3]王波,张捷宇,张胤,等.双辊薄带连铸过程数学物理模拟研究[J].内蒙古科技大学学报,2008,27(1):67-72.

(WANG B,ZHANG J Y,ZHANG Y,et al.Numerical and physical simulation of twin-roll strip continuous casting process by water model[J].Journal of Inner Mongolia University of Science and Technology,2008,27(1):67-72.)

[4]张纬栋,任三兵,杜锋,等.双辊薄带连铸布流系统研究[J].过程工程学报,2009,9(z1):102-106.

(ZHANG W D,REN S B,DU F,et al.Study on delivery system of twin-roll strip Casting[J].The Chinese Journal of Process Engineering,2009,9(z1):102-106.)

[5]MIAO Yu-chuan,ZHANG Xiao-ming,DI Hong-shuang,et al.Numerical simulation of the fluid flow,heat transfer,and solidi?cation of twin-roll strip casting[J].Journal of Materials Processing Technology,2006,174:7-13.

[6] ZENG JIAN,Roger Koitzsch,HERBERT Pfeifer,et al.Numerical simulation of the twin-roll casting process of magnesium alloy strip[J].Journal of Materials Processing Technology,2009,209:2321-2328.

[7]KURZ W,GIOVANOLA B,TRIVEDI R.Theory of micro-structural development during rapid solidification[J].Acta Metall,1986,34(5):823-830.

[8] LEE K,HONG C.Stochastic modeling of solidification grain structure of Al-Cu crystalline ribbons in planar casting[J].ISIJ Inter,1997,37(1):38-45.

[9]DAS Sanjeev,LIN N S,SEOL J B.et al.Effect of the rolling speed on micro structural and mechanical properties of aluminum-magnesium alloys prepared by twin roll casting[J].Materials and Design,2010:31:1633-1638.

[10]RAPPAZ M.Probabolic modeling of microstructure formation in solidification process[J].Acta Metal mater,1993,41(2):345-360.

[11]胡汉起.金属凝固原理[M].北京:机械工业出版社,1991.

[12]TAKATANI M,GANDIN C A,RAPPAZ M.Ebsd characterisation and modeling of columnar dendritic grains growing in the presence of fluid flow[J].Acta Metall,2000,48(3):675-686.

[13]LIU Xiaobo,XU Qingyan,JING Tao,et al.Microstructure of aluminum twin-roll casting based on Cellular Automation[J].Trans.Nonferrous Met.Soc.China,2008,18(4):944-948.

[14]王祝堂,田荣璋.铝及其合金加工手册[M].长沙:中南大学出版社.1989.