推进剂装药混合过程安全性研究①

2012-07-09张力恒苏昌银惠亚军

张力恒,苏昌银,何 煜,惠亚军

(中国航天科技集团公司四院7416厂,西安 710025)

推进剂装药混合过程安全性研究①

张力恒,苏昌银,何 煜,惠亚军

(中国航天科技集团公司四院7416厂,西安 710025)

对推进剂混合过程安全性进行了研究。以立式捏合机混合为实例,分析了扭矩变化规律,得到了混合过程扭矩变化最大值峰出现在固体料加完的工步,也是危险性较大的工步;发现了混合机加料过程扭矩随固体含量增加为二次曲线函数,拐点为固体含量85%,超过此值扭矩值变化增长迅速,提出高固体含量配方加料模式;验证了抽真空工艺、固化剂加入前后粘合体系交联反应对扭矩的影响;采用经验公式拟合出扭矩与混合量呈三次曲线函数关系、与转速呈线性关系来预示需控制扭矩值;以求安全、保质量为最佳混合工艺指导推进剂生产。

固体推进剂;装药工艺;混合工艺;安全性;混合扭矩;固体含量

0 引言

复合固体推进剂混合是固体火箭发动机制造的重要工序,而立式混合机是完成固体推进剂混合工艺的关键设备。复合推进剂主要是利用混合机将氧化剂(含粗、细粉料)、铝粉和一种高粘度的聚合物以及其它小组分混合在一起,形成非牛顿假塑性粘流体的推进剂药浆。随着固体推进剂不断向高能、高燃速方向发展,增大配方中固体含量和使用大量细AP来提高密度比冲、燃速为常用方法之一,造成推进剂药浆感度也不断提高。通常以混合机扭矩或功率来表征混合过程中安全性,扭矩值变大,危险程度变高。为防止扭矩过大发生危险,对混合机设定扭矩报警值,一旦发生扭矩报警,需对设备、工艺、配方、杂质进行排查。本文研究混合过程扭矩变化规律和降低最大扭矩控制方法。

1 推进剂混合过程扭矩变化规律分析

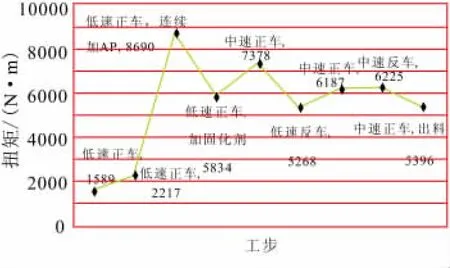

典型丁羟推进剂混合过程不同工步扭矩变化见图1。从图1可见,混合开始,在氧化剂AP连续加入初期,固液界面开始接触、粘附、包覆,随着氧化剂加入量的增加,混合扭矩逐渐上升,并在连续加入完AP的工步达到最大值。当AP全部被润湿后,料浆由疏松状态变成粘流浆,扭矩逐渐下降,并趋于平稳。物料在混合机内前期为捏合,后期为搅拌;因此,混合后期可提高浆叶转速,以提高混合效率。当固化剂加入后,粘合剂逐步产生化学交联反应,药浆成为非牛顿假塑性粘流体,粘度下降,并趋于稳定。根据 Ramohalli[1]的研究表明,对于同一配方的推进剂力学特性与混合设备混合时间的相关性很大,混合时间有一个最佳值,超过这个时间,推进剂的力学特性变化不大。通过以上分析,推进剂混合过程的扭矩随转速、物料加入量、混合时间的变化,均与混合效率相关,而混合过程安全性则与扭矩出现的最大值有关,扭矩最大值超过预设定值报警出现。混合过程的扭矩最大值一般在AP加料过程和加料停车后的启动以及转速较高的工步。

图1 混合过程不同工步扭矩趋势Fig.1 Torque trend of different process steps in the mixing process

2 工艺参数对混合扭矩的影响

2.1 固体组分含量对出料前扭矩的影响

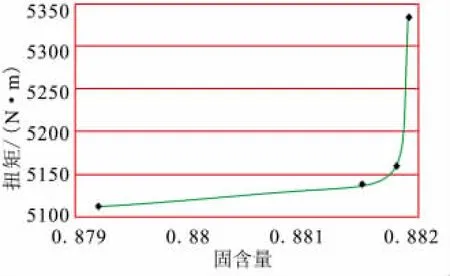

取丁羟推进剂配方4种固体含量分别为87.9%、88.15%、88.18%、88.19%,扭矩取推进剂混合出料前扭矩的平均值,固含量与扭矩的关系如图2所示。从图2可见,扭矩值随固体组分含量增加而增加。固体含量大于88.2%时,出料前扭矩增长较快。

图2 不同固含量与扭矩的关系Fig.2 Relationship between torque and different solid content

2.2 固体含量增加对扭矩的影响

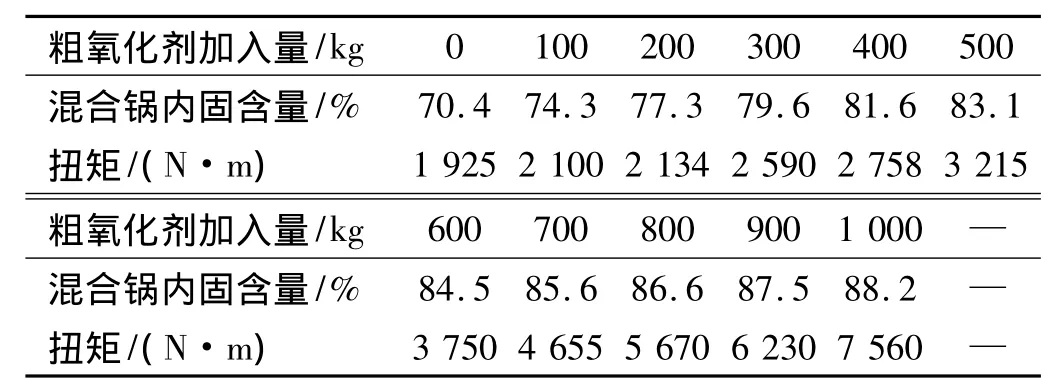

以100 kg/次加入粗氧化剂对立式混合机扭矩影响规律见表1。可见,加料过程随固体组分含量的增加,立式混合机的扭矩逐渐增大。

固体组分含量与立式混合机的扭矩曲线见图3。从图3可见,扭矩随着固体含量增加,呈二次曲线趋势。在曲线上取切线夹角对应值为固体含量85%左右,固含量达到88%左右时得到最大扭矩值,此时胶料包覆不了固体AP,出现干摩擦。出事故往往发生在这个过程。因此,大于85%的高固含量推进剂混合过程的安全性应重点关注,并注意加入方法。苏昌银等[2]对高燃速、高固体含量推进剂研制采用分期加料,研究混合过程氧化剂加料时对扭矩值影响,采用在稀浆(粘合剂体系/铝粉)内逐渐加入AP,逐步增加固体含量,调节加固化剂前后物料加料混合程序控制扭矩;经数十次高燃速、高固体含量推进剂试验验证,药浆均匀,数据较稳定,混合过程安全可靠。

本试验采用在混合过程中控制氧化剂加料速度和低转速(12 r/min)的工艺技术,前80%氧化剂加入时,每100 kg下料量控制在3~4 min,在后20%氧化剂加入时,下料速度更缓,时间在2~3 min。混合过程安全性控制点为加料速度和转速。

表1 混合过程固体组分含量与扭矩值统计Table 1 Statistics of torque and solid component content in solid propellant mixing

图3 连续加料时固体组分含量与扭矩关系Fig.3 Relationship between torque and solid content when continuous feeding

2.3 氧化剂配比对加料过程扭矩的影响

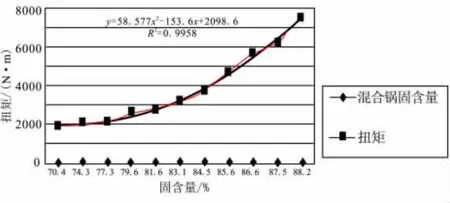

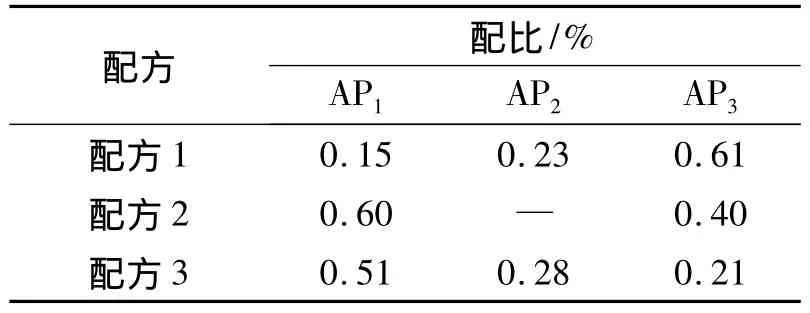

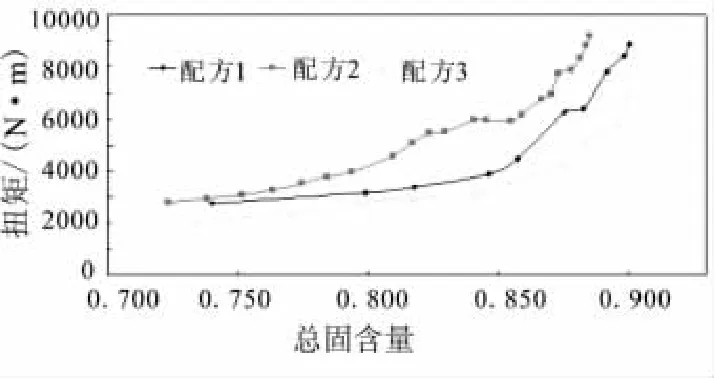

采用氧化剂AP1、AP2、AP3进行研究,氧化剂配比见表2。使用同一台2 400 L立式捏合机连续加氧化剂,下料速度控制在40~60 kg/min,下料过程中混合锅内固含量与扭矩的变化见图4。由图4可见,当固含量超过85%时,随着粗氧化剂的加入,混合过程的扭矩急剧上升。固含量随扭矩仍为二次曲线关系,逐渐增大。

2.4 混合量对扭矩的影响

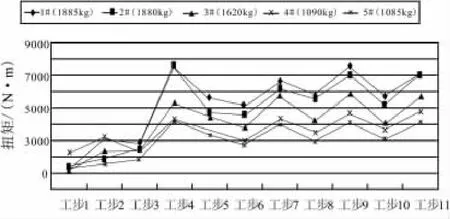

某丁羟推进剂混合工艺,使用同一台混合设备,AP加料分别在工步2和工步4加完(见表3)。推进剂投料量分别为1 085、1 090、1 620、1 880、1 885 kg,工步的扭矩曲线见图5。

表2 配方对比表Table 2 Table of recipe comparison

图4 不同配方氧化剂配比不同时加料过程混合锅内固含量与扭矩曲线Fig.4 Curves of solid content in mixing pot and torque in the feeding process under conditions of different oxidant ration

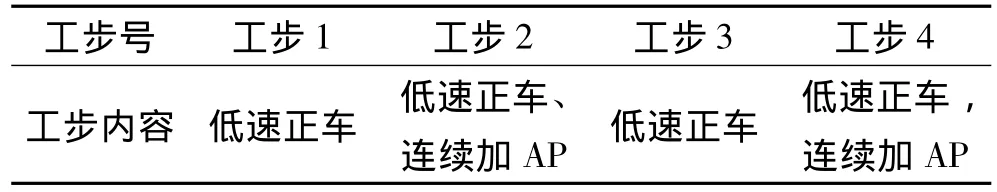

表3 某丁羟推进剂混合工序工步内容对应表Table 3 Process step of HTPB propellant mixing process

图5 不同投料量条件下的混合扭矩Fig.5 Kneading machine torque under the conditions of different kneading amount

从图5可见,不同装药量的最大混合扭矩都出现在固体料加入完的工步4,之后扭矩趋于稳定,各工步的扭矩随装药量的增加而增加。这主要是随着装药量的增加,桨叶埋入药浆的体积发生变化,桨叶迎料面积发生变化,装药量大,迎料面积就越大,桨叶旋转时的阻力越大,扭矩值就越大[3-6]。立式捏合机桨叶承受的扭矩由被混物料对桨叶表面的阻力引起。1根桨叶承受的总扭矩为[3-6]

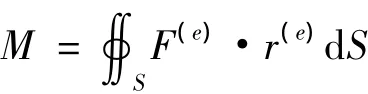

式中F(e)为捏合机桨叶表面微元内流体对桨叶的作用力,N·m;r(e)为F(e)的作用力臂,m;S为捏合机桨叶与流体接触部分的所有表面积,m2。

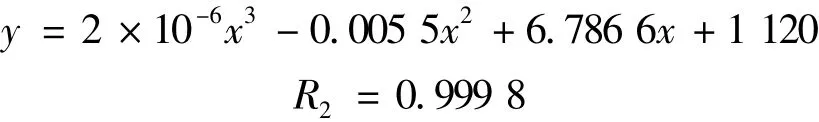

对2 400 L混合机不同混合量下的最大扭矩值进行曲线拟合,拟合公式为

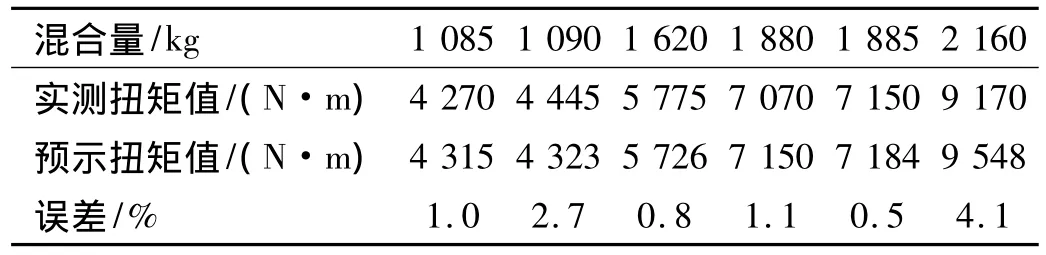

采用拟合公式对曲线内各混合量下的最大扭矩值进行预示,预示值与实测值对比见表4,预示值与实测值最大误差2.7%。实测值和预示值见图6,2条曲线吻合性较好。混合前对2 160 kg混合量进行最大扭矩值预示,预示值为9 548 N·m,混合过程实测9 170 N·m,误差为4%。

表4 不同混合量扭矩预示值与实测值对比Table 4 Comparison of predicted values and measured values on the conditions of different kneading amount

图6 实测扭矩曲线及拟合曲线对照Fig.6 Comparison chart of measured torque curveand regression curve

同时,从图5还可见,采用分步加料措施,避免混合加料最大扭矩峰,将它控制在稍高于混合过程平均扭矩10%,以加料完成后增长捏合时间来保证物料均匀性。取同一配方不同装药量的推进剂性能数据见表5。从表5可见,避免了最大扭矩出现,混合的均匀性、推进剂性能都得到保障,有利于安全生产。

2.5 加固化剂对扭矩的影响

推进剂配方中的固化剂一般为液体,加料后降低了固含量,使粘合体系交联反应形成柔性分子链,逐渐增加物料均匀性,大大减少混合扭矩。以3种加固化剂后固体含量减少的配方为例,见表6。

表5 不同装药量条件下的性能数据Table 5 Performance parameters on conditions of different kneading amount

表6 加固化剂前后最大扭矩值对比Table 6 Comparison of the maximum torque before and after adding curing agent

从表6可见,加入固化剂前、后对扭矩值影响明显,加固化剂后固含量最多减少只有0.38%,而加固化剂后扭矩最大值最多减少了42.17%;因此,在混合过程中若出现扭矩较大的情况,可根据混合工艺,提前加固化剂来降低扭矩,但要注意混合物料均匀性。

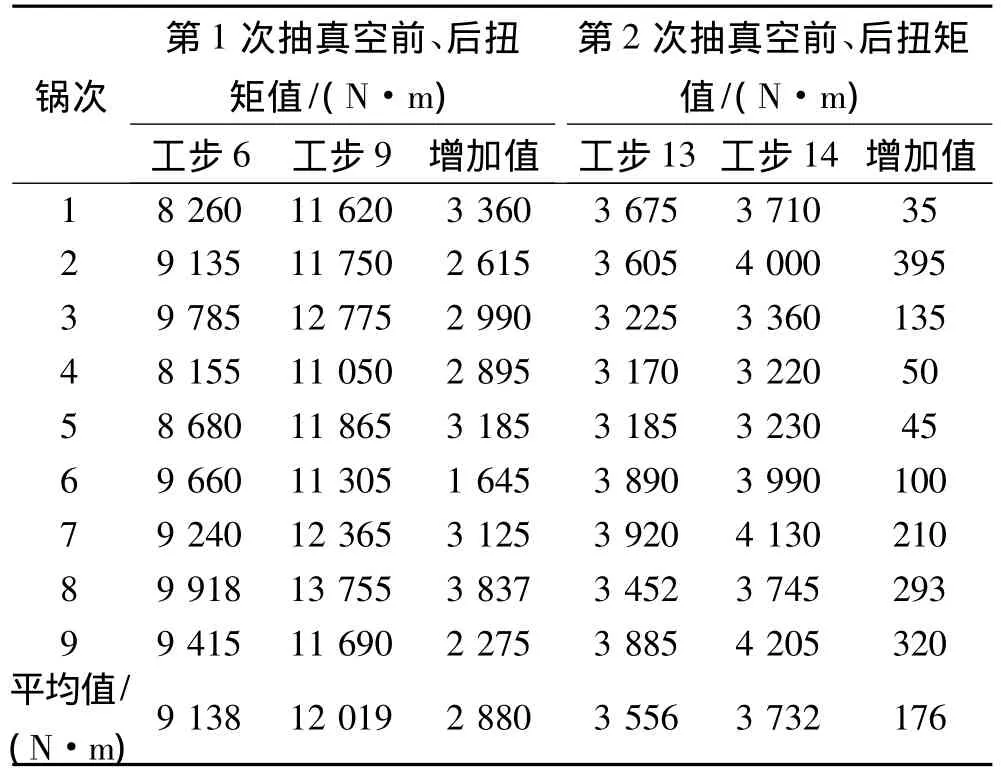

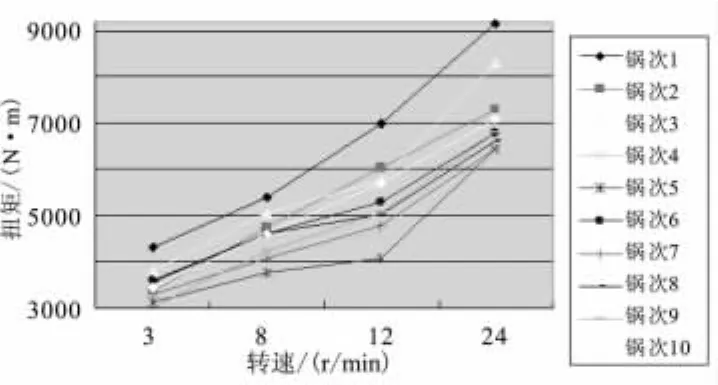

2.6 抽真空对扭矩的影响

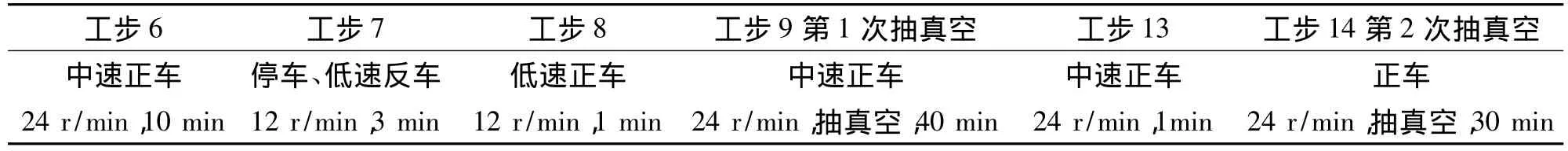

高能推进剂混合过程常在氧化剂加完后,进行抽真空混合除去混入药浆中的气泡,有利于固体颗粒的包覆,提高混合效率;还可抽走混合锅机内产生的挥发性易燃气体和粉尘,有利于安全[4]。但在抽真空混合过程扭矩会发生变化,以某高能推进剂配方为例进行说明。此配方混合工步中需进行2次真空混合,第1次在加完氧化剂后,中速正车工步,第2次在出料前的中速正车工步见表7。相同转速下抽真空前后的扭矩变化见表8。

“八八战略”彰显强大的实践力量。如今,在“八八战略”实施15周年之际,2018年7月8日,习近平总书记对浙江工作专门作出重要指示。他强调,干在实处永无止境,走在前列要谋新篇,勇立潮头方显担当。

从表8可见,2次抽真空前、后扭矩都有所增加。第1次抽真空前、后扭矩增加明显,增加值平均2 880 N·m;在第2次抽真空时药浆混合均匀,且挥发性物质变少,混合过程过了扭矩最大值,在出料前,扭矩增加不明显,最大的只有395 N·m。抽真空过程将药浆中的气泡抽出,增加了料浆的密实性,增加了物料间的摩擦进而增加扭矩。而密度变化时,扭矩产生的变化幅度很小[5]。同样,中能推进剂小型混合机抽与不抽真空的扭矩变化对照见表9。从表9可见,抽真空扭矩会有所增加,但不会超过高固含量配方的最大值(150 N·m左右)。

表7 高能推进剂的部分混合工步Table 7 Some mixing process step of high-energy propellant

表8 抽真空前后扭矩对比Table 8 Mixing torque of high-energy propellant in the vacuum and no vacuum conditions

表9 中能推进剂混合工艺及扭矩Table 9 Mixing process and torque of HTPB propellant

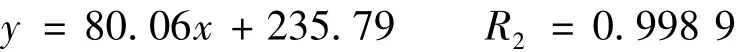

2.7 转速对扭矩的影响

以某丁羟推进剂配方10个锅次加固化剂后,低速正车时以3、8 r/min各保持1 min调高至12 r/min,5 min后24 r/min,10 min逐渐提速,记录最大扭矩值见图7。从图7可见,随转速的提升,扭矩值明显增加。捏合机桨叶承受扭矩随着转速的提高而增大,且转矩随转速呈线性变化[5]。表10为混合机空车及带料时扭矩随转速的变化关系,将混合机空车及带料时的扭矩值与转速的关系进行线性拟合,可知2种情况下的扭矩都与转速呈线性关系。

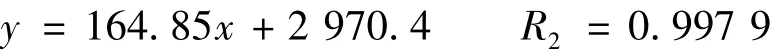

带料时扭矩与转速的关系式:

空转时扭矩与转速的关系式:

图7 转速对扭矩的影响Fig.7 Relationship between speed and torque

表10 混合机空车及带料时扭矩随转速的变化关系Table 10 Variation of torque with the speed in the time of kneading machine idling and loading propellant rotation

3 分析与讨论

复合推进剂混合是装药中重要工序,也是危险性较大的工序。将各固体、粘流体、液体物料捏合成非牛顿假塑性粘流体药浆的过程,呈现了装药工艺过程的危险性和推进剂性能均匀稳定的两重性。混合程序前期为物料加料捏合段,存在着最大扭矩产生的不安全因素,改变加料模式以低转速小加料量、分期分步加料或加工艺助剂等均能回避(错过)加料扭矩最大值峰;但改变加料模式直接牵连物料捏合均匀性和装药性能,两者关系以谁为重。作者认为避免混合加料最大扭矩峰,将它控制在稍高于混合过程平均扭矩10%,以加料完成后增长捏合时间来保证物料均匀性;即在加入固化剂前,物料无肉眼可见的AP团聚、胶团或其他团聚物,以求安全,保质量为最佳混合工艺。

由上述分析可得出措施:

(1)不同固体含量对推进剂混合过程扭矩影响较大。当混合锅内固含量超过85%时,药浆粘度变化显著,扭矩随固含量的增加急剧上升,新加入的固体组分由于界面润湿不完全容易产生团块,物料间干摩擦导致扭矩值增加,此时改变加料模式,随着混合时间的增长,浆叶/锅壁挤压作用下,使团聚的固体颗粒分散,降低固体组分团块对桨叶的冲击;同时克服固-液界面阻力,增加润湿,降低推进剂的粘度,混合机承受的扭矩降低趋于平坦。

(2)增大混合量时,混合过程的扭矩相应平行增加。当加料完成后扭矩最大值峰出现,随着混合时间的延长,扭矩降低趋于平坦,此时扭矩表现为与推进剂粘度有关。因此,对于同一配方增加混合量,应适当延长加固化剂前的捏合时间。

(3)当调整固体含量、混合量因素难降低扭矩时,为保证装药安全,适当提前加入固化剂,可降低扭矩,但要注意混合物料均匀性。

4 结论

(1)推进剂混合过程扭矩变化最大值峰出现在固体料加完的工步,也是危险性较大的工步。物料在混合机内前期为捏合,后期为搅拌。因此,混合加料过程为低速慢车,后期可提高浆叶转速增加混合效率。

(2)混合机加料过程扭矩随着固体含量增加为二次曲线函数。在曲线上取切线夹角对应值为固体含量85%左右,超过此值扭矩值变化增长迅速,对高燃速、高固体含量配方要注意加料模式。

(3)采用经验公式拟合扭矩与装药量呈三次曲线关系,与转速呈线性关系。

(4)固化剂加入后,粘合体系交联反应降低扭矩。

(5)抽真空工艺对扭矩的影响为高能推进剂配方比中能推进剂配方显著。

[1]Ramohalli K N R,Perez D L,Rao K R K,et al.First step towards a scientific approach to the processing of propellants[J].Ibid,1990,31.

[2]苏昌银,王世英,韩晓娟,等.高强度、高燃速丁羟推进剂配方工艺研究[J].化学推进剂与高分子材料,2010(4).

[3]易传云,关英波.立式捏合机桨叶转矩分析[J].机械与电子,2006(11):6-9.

[4]候林法,等.复合固体推进剂[M].北京:宇航出版社,1994:484.

[5]易朋兴.立式捏合机设计研究与性能分析[D].华中科技大学,2007.

[6]易朋兴,崔峰,胡友民,等.立式捏合机搅拌桨螺旋角影响数值分析[J].固体火箭技术,2008,31(4):381-385.

Study on safety of propellant mixing process

ZHANG Li-heng,SU Chang-yin,HE Yu,HUI Ya-jun

(The No.7416 Factory of the Fourth Academy Institute of CASC,Xi'an 710025,China)

The safety of propellant mixing process was studied.Using the mixing process of the vertical mixer as an example,the torque variation was analyzed;the maximum torque peak appeared in the working procedure which solid material feeding had completed,it is also more dangerous process step.It was found that the relationship between torque and solid content is a quadratic function in the feeding process,with inflection point being solid content of 85%,torque increased rapidly above this value;feeding mode of high solid formulations was proposed;the influences of vacuum process and cross-linking reaction in adhesive system before and after adding curing agent on the torque were verified;the torque and mixed amount were fitted into a cubic curve function and the relationship between torque and mixing speed is linear using empirical formula;the optimal mixing process was obtained to guide propellant production.

solid propellant;propellant loading process;mixing process;safety;torque of vertical mixer;solid content

V512

A

1006-2793(2012)04-0508-05

2012-01-28;

2012-03-29。

张力恒(1979—)男,硕士,主要从事推进剂装药工艺。E-mail:394707303@qq.com

(编辑:刘红利)