基于超声红外热成像技术的复合材料损伤检测①

2012-07-09宋远佳杨正伟金国锋

宋远佳,张 炜,田 干,杨正伟,金国锋

(1.中国空气动力研究与发展中心402室,绵阳 621000;2.第二炮兵工程大学203室,西安 710025)

基于超声红外热成像技术的复合材料损伤检测①

宋远佳1,2,张 炜2,田 干2,杨正伟2,金国锋2

(1.中国空气动力研究与发展中心402室,绵阳 621000;2.第二炮兵工程大学203室,西安 710025)

采用超声红外热成像技术,对某飞行器的复合材料壳体损伤进行了检测研究。采用数值分析模拟了超声激励下复合材料损伤处的摩擦生热及热传导过程,分析了裂纹处的温度分布及裂纹尺寸对检测结果的影响;利用超声波发生器对含分层损伤复合材料试件进行了试验,根据表面温度的分布实现了对损伤的定量识别。结果表明,超声红外热成像技术能够快速准确地检测到复合材料表面及浅表面的界面贴合型损伤(如分层,疲劳裂纹等);对损伤的定位准确、检测结果直观、不存在加热非均匀等问题;选择恰当的耦合材料能有效消除“驻波”现象的产生,并提高损伤检测效果。

红外热成像;超声激励;复合材料;损伤检测

0 引言

复合材料具有诸多优点,在航空航天设备上广泛使用。但在制造过程中,由于环境和人为因素,复合材料的最终制品中存在孔隙、分层等缺陷[1];在使用过程中,动、静载荷等原因也会引起基体微裂纹、层间分离等损伤。这些界面贴合型的缺陷和损伤,将严重削弱复合材料结构的性能,降低结构的使用可靠性和安全性。因此发展快速、高效的无损检测技术已成为亟需解决的关键技术之一。

近年来出现的超声红外热成像无损检测技术,特别适合检测材料表面及浅表面的界面贴合型损伤,引起国内外的广泛关注。Han Xiao-yan等在理论上和实验上作了大量工作,研究了超声激励引起不同金属材料表面疲劳裂纹的发热现象[2-6],并对复合材料的疲劳损伤进行了初步研究[7];Cho Jaiwan[8]研究了铜管内壁损伤在超声激励下的热响应;Kyle Lick[9]检测了金属浅表面裂纹;郑凯[10]研究了超声激发下缺陷红外信号的识别;陈赵江[11]对超声波引起固体微裂纹发热的现象进行了仿真研究。目前有关超声热成像技术的数值仿真和实验研究对象基本都是金属材料的边缘或表面裂纹,而没有对航空航天复合材料的各类界面贴合型损伤(如疲劳裂纹、分层等)进行系统地分析研究,确定其合理的检测参数;损伤的识别主要集中在定性研究方面;该检测系统仅为实验系统,需要进一步优化设计,使其实现工程化应用。

本文利用超声红外热成像技术,借助于理论分析、数值仿真和实验相结合的方法,对固体火箭发动机复合材料壳体的裂纹、分层等界面贴合型损伤进行检测研究,验证其检测的可行性和有效性,并对损伤的定量识别进行研究。

1 超声红外热成像技术的检测原理

超声红外热像技术是将短脉冲(50~200 ms)、低频率(20~40 kHz)的超声波作用于物体表面,超声波经过界面耦合在物体中传播,遇到裂纹、分层等损伤时,机械能在损伤界面的摩擦等作用下显著衰减,并产生热量,从而使损伤处及相邻区域的温度明显升高,其对应表面温度场的变化可用红外热像仪观察和记录[2,7,11-12]。其检测原理如图 1 所示。

图1 超声红外热成像检测原理图Fig.1 Schematic of the basic principle of ultrasonic thermography technique

1.1 超声波在损伤处的衰减生热

在超声波作用的过程中,材料内部界面贴合型损伤的界面间发生接触、滑移、分离等相互作用。材料在超声载荷作用下的运动方程可表示为

式中M、C、K分别为质量矩阵、阻尼矩阵和刚度矩阵;U为节点位移矩阵;F为超声波引起的外载荷矩阵;R为损伤内部界面接触力矩阵。

损伤处产生热流的热流密度为[12]

式中q(t)为损伤处产生的热流密度;μs、μd分别为损伤处的静摩擦系数和动摩擦系数;c为静摩擦转化为动摩擦的速度系数;RN(t)为法向接触力;vτ(t)为接触点的切向相对速度。

1.2 损伤处热流的传导

对于较薄的各向同性无限大平板材料,设其内部损伤界面上各点生热量相等且热流均匀分布于2个交界面,其热传导微分方程可简化为一维模型:

式中T为温度;x为横坐标;t为时间;α为热扩散率。

式中T0为初始温度;x0为横坐标上一点;λ为材料热导率。

理想情况下,忽略表面的对流和辐射换热。经计算可得物体损伤区域的温度变化为

从而物体表面温度变化为

对于各向异性的复合材料,难以求得其解析解,需要借助于数值分析的方法进行研究。

2 数值仿真研究

2.1 建模与求解

由上述分析可知,超声波在损伤处衰减生热,以及热流的传导实际上是力-热耦合过程,且损伤界面之间的接触-碰撞属于非线性过程,因此借助于非线性有限元软件ABAQUS对上述过程进行仿真。

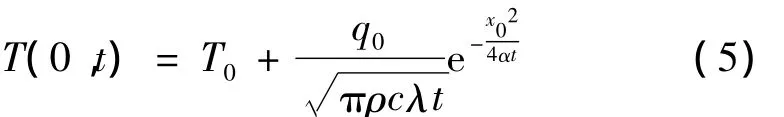

选择某炭纤维复合材料作为研究对象,力学参数[4]如表1所示,其他物理参数为:密度1 340 kg/m3,比热容700 J/(kg·K),纤维方向热导率12 W/(m·K),垂直于纤维方向热导率0.78 W/(m·K)。

表1 炭纤维复合材料力学参数Table 1 Mechanical properties for graphite/epoxy laminate

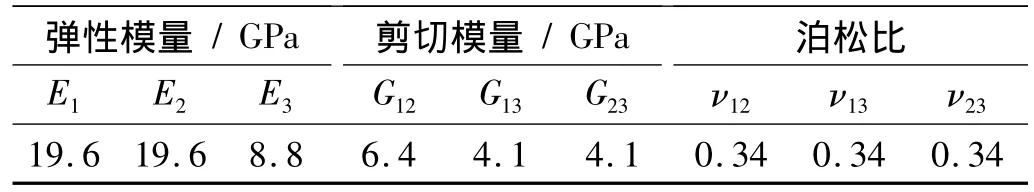

建立尺寸为0.2 m×0.2 m×0.003 m的复合材料试件模型3个,距离试件表面顶部0.03 m的位置分别预置不同长度的微小裂纹(长1~5 mm,宽均为9 μm)如图2(a)所示。采用八结点力-热耦合六面体单元对试件划分网格,并在裂纹面上覆盖面-面接触单元(模拟裂纹表面的接触-碰撞及摩擦生热),单元总数约为5 800个,其中厚度方向划分单元数为3个,如图2(b)所示。

图2 复合材料试件模型Fig.2 Model of composite sample

假定环境温度Te保持不变,为25℃,材料的初始温度为环境温度,为简单起见,设静摩擦系数0.4,动摩擦系数0.35,动静摩擦转化系数5。超声激励为一个作用于试件表面的简谐位移函数,超声激励后冷却过程中材料的表面对流换热系数取30 W/(m2·K)。由于裂纹附近区域温度比较低,而本文所关心的问题持续时间仅为几百毫秒,所以在计算过程中,忽略裂纹附近区域的辐射换热。

计算过程分2步:

第一步(超声激励过程):t=0~20 ms

初始条件:T|t=0=25℃

第二步(冷却过程):t=20~100 ms

初始条件为第一步的计算结果。

边界条件除简谐位移载荷外,其余与第一步相同。

根据初始条件和边界条件,加载求解。

2.2 结果分析

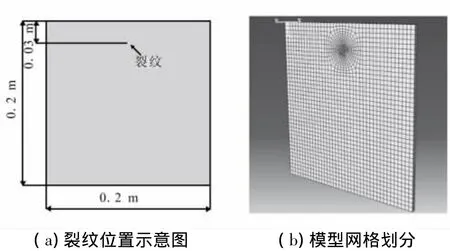

图3所示为超声波在复合材料中传播的瞬时图。由图3可清晰地观察到超声波由激励处逐渐向四周传播,在0.02 ms内即传到裂纹处,并在边界处发生反射,反射波与入射波相互作用,从而形成复杂的振动图像。20 ms后激励停止,由于阻尼作用振动逐渐减弱直至停止。

实际上,对于组织架构的调整,美的一直未曾停止。为了避免“大而不强”,美的近年来不断出手调整事业部。随着家电大企业多年的发展,部分企业内部出现体制固化、资源共享不均衡、效率低下等问题,美的也意识到这一潜在危机,有意通过调整缩短管理体系,实现一个集团一个平台下的统一步调。

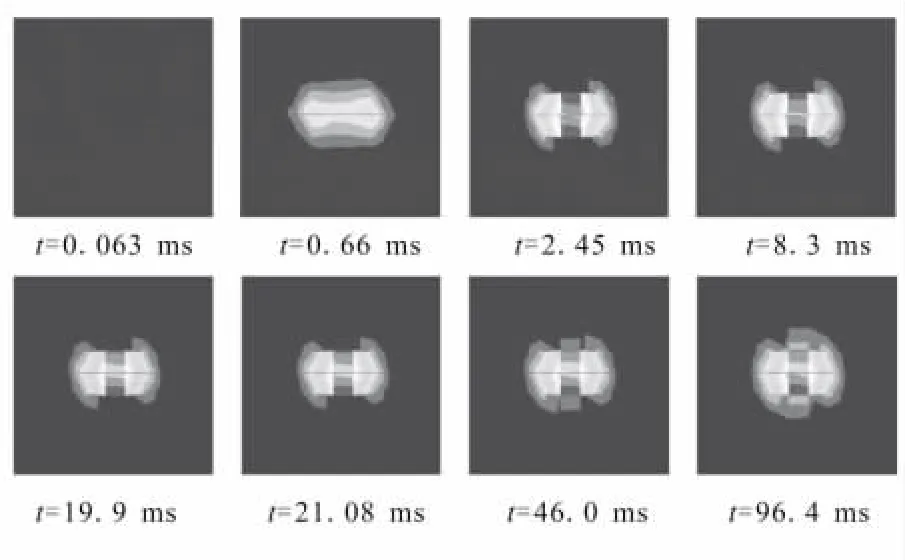

图4为表面温度场热图序列。由图4可知,在超声激励后0.66 ms左右,裂纹中部出现相互接触并发生摩擦生热,随超声激励的持续,裂纹接触面越来越大,摩擦增多,裂纹表面的温度也逐渐升高并逐步向周围传导。由此可得出结论:裂纹面在超声激励下发生接触碰撞,且2个面的相对切向速度不同,出现脱离和滑移,进而发生摩擦生热现象。因此实际检测过程就可根据材料表面出现的热源点来判断材料的损伤。

图3 瞬时波动图Fig.3 Instantaneous volatility

图4 表面温度场热图序列Fig.4 Thermal serial plots of surface temperature

图5给出了同一裂纹不同位置的温度变化曲线,其中B点位于裂纹中部,D点位于裂纹尖端处,C点位于BD之间。由图5可发现,超声激励后,裂纹各个部分温度均迅速上升,且中部的温度变化率大于边缘部。在t=22 ms时,裂纹处温度上升至最大值,其中中部B点的温升值约为2.45℃,C点的温升值约为1.47℃,而尖端D点的温升值为0.41℃。从图5还可发现,温度变化曲线在上升阶段存在波动,其原因是裂纹面在超声激励下是间歇接触碰撞,在间歇时间内,温度可能会下降。

图6为不同长度裂纹中部温度随时间变化曲线。由图6可看出,裂纹越长,其表面温度变化越大。主要原因为,裂纹越长,其接触面越大,在超声激励下就能产生更多的热量。且裂纹处的绝对温度上升值不超过3℃,对材料的性能不会产生影响。现代红外热像仪的温度灵敏度可达0.01℃,完全满足检测微小损伤的要求。

图5 裂纹处不同位置温度变化曲线Fig.5 Surface temperature variation curves at different location of crack

图6 不同裂纹中部温度变化曲线Fig.6 Surface temperature variation curves at the middle part of different crack

3 试验与结果分析

3.1 试验概述

试验借助于首都师范大学的红外热波实验室设备进行。超声激励系统采用的是BRANSON公司制造的型号为2000aed的超声仪,最大功率4 000 W,激励频率为20 kHz,可通过振幅参数调节输出功率。通过控制器可调节超声枪头作用力的大小(调节范围是44~4 000 N),超声作用时间(10 ms~30 s)等参数。红外热像仪采用的是FLIR ThermaCAMTMSC3000,该热像仪采用制冷型量子阱红外光电探测器技术,工作波段8~9 μm,温度灵敏度在室温下为0.02 K,可提供320×240像素的图像。红外图像的采集时间为20 s,采集频率60 Hz。

试件由2层玻璃纤维材料压制而成,长251 mm,宽251 mm,厚5 mm,人工模拟圆形分层损伤是夹在玻璃纤维层压板中的聚四氟乙烯层压片,图7为玻璃纤维试件实物照片。

实验前先进行热像仪的温度标定和焦距设置,用黑体对热像仪进行温度标定,使热像仪视场均匀;将试件和超声枪固定好,热像仪镜头离试件的距离在11~45 cm之间调整,使被测物图像显示清晰。超声枪与试件的接触压力设为44 N,作用时间为200 ms,热像仪的采集频率为60 Hz,采集时间20 s,设置好后,便可启动超声装置和热像采集装置开始实验。为提高检测效果,在3个预置损伤附近分别进行超声激励。开始超声激励前有几帧图像也被存储了下来,这几帧图像仅是激励前的温度分布记录,能从激励后的图像中减去或作为参考。

图7 含3个不同分层损伤的复合材料壳体试件Fig.7 Composite shell specimen with three different inclusions

3.2 结果分析

图8 实验结果Fig.8 Experimental results

图9为2号损伤2次检测对应的热图。图9(a)中,“驻波”现象非常严重,已完全湮没了正常的损伤热信号。为了消除“驻波”现象,尝试使用不同的耦合材料,最终发现医用胶带的效果非常好,其检测结果如图9(b)所示。

图9 2号损伤检测结果图Fig.9 Detection results of No.2 damage

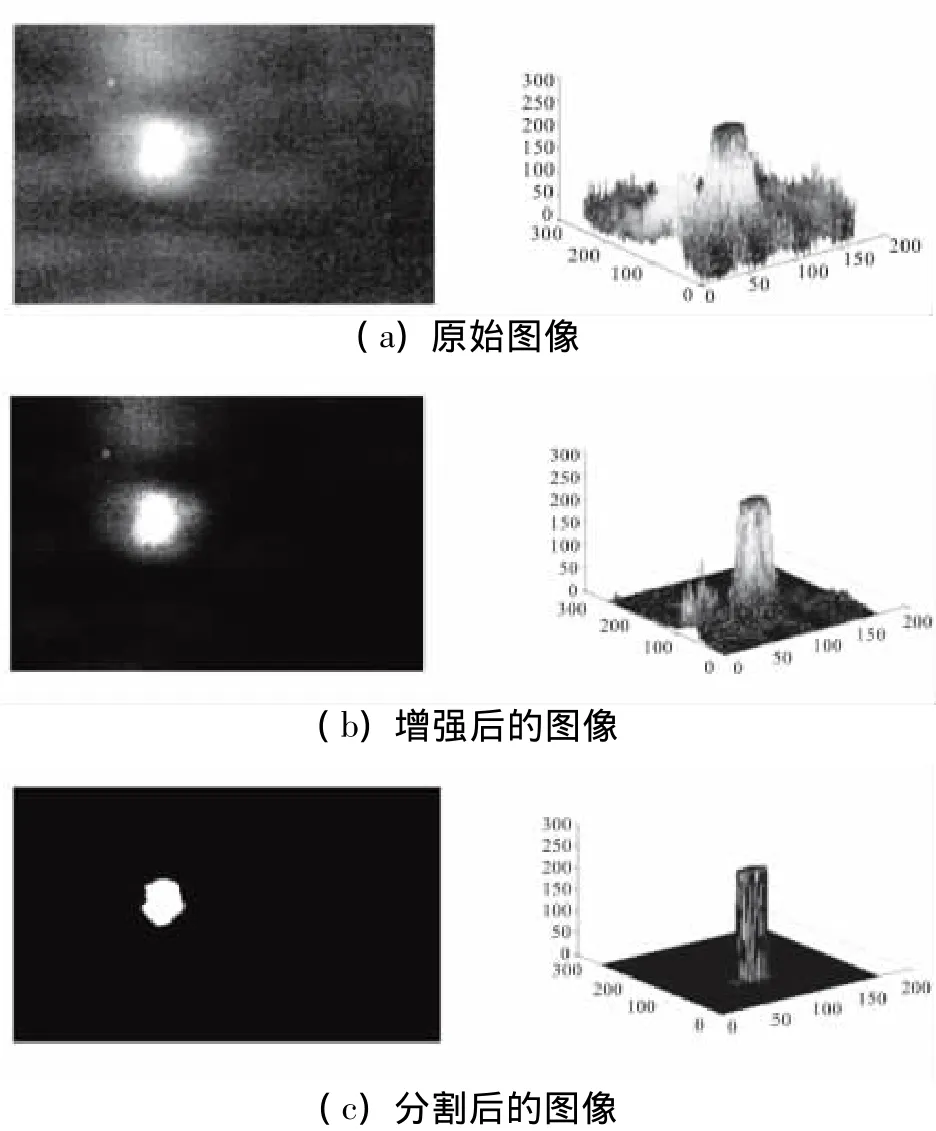

3.3 图像处理与损伤定量识别

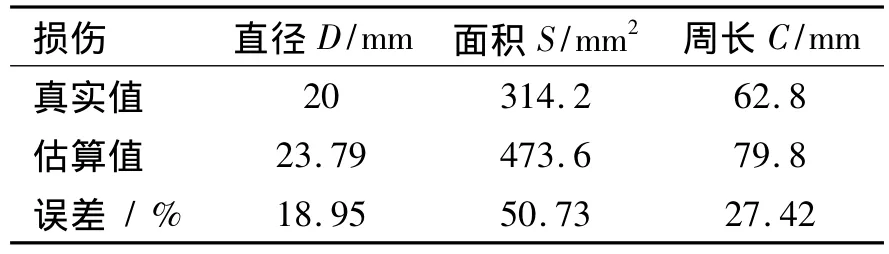

为提取定量的损伤信息,还需要对原始热图进行增强和分割处理。采用同态滤波的图像增强方法和基于分水岭的图像分割方法对2号损伤对比度较大的一帧原始热图进行处理,处理结果如图10所示。根据图像分割的结果,可计算损伤的大小如表2所示。由表2可知,由于受到横向热扩散的影响,导致测量值稍大于真实值。

表2 损伤参数计算结果与真实值的比较Table 2 Estimating parameters for defects and contrast with the real values

图10 图像处理结果及其三维显示效果Fig.10 Results of image processing and 3D show

4 结论

(1)利用有限元方法对复合材料表面疲劳裂纹检测进行数值模拟,结果表明,裂纹面在超声激励下发生了接触、碰撞等运动,且由于裂纹面不光滑,出现相对运动,从而产生摩擦生热现象;裂纹中部生热速率大于裂纹尖端处;微小裂纹(≤1 mm)可以被检测出,且裂纹越长,裂纹面越大,则表面温度场的相对变化就越大,但微小裂纹表面温度场变化的绝对值较小。

(2)通过对玻璃纤维复合材料内部分层损伤的检测试验,研究了试件表面温度场的变化,分析了超声波激励源及“驻波”对检测结果的影响,并对检测结果进行了定量识别,由于热的横向传导,使得识别值略大于真实值;通过与脉冲热激励的对比发现,超声热激励特别适合对复合材料中的裂纹、分层等界面贴合型损伤进行检测,其效果明显,且不需要考虑加热不均匀的问题。

(3)通过对不同耦合材料的试验得出,医用胶带能保证激励过程中,超声波有效地进入试件,激发损伤处生热,并消除“驻波”现象。

(4)数值仿真及试验结果表明,超声红外热成像技术对于复合材料是一种快速、有效的检测方法,在确定各检测参数的基础上进行优化设计,此方法可在固体火箭发动机壳体、喷管等关键部位的无损检测中发挥巨大作用。

[1]张立功,张佐光.先进复合材料中的主要缺陷分析[J].玻璃钢/复合材料,2001(3):42-45

[2]Favro L D,Han Xiao-yan,Ouyang Zhong,et al.Infrared imaging of defects heated by a sonic pulse[J].Review of Scientific Instruments,2000,71(6):2418-2421.

[3]Favro L D,Thomas R L,Xiao-yan Han,et al.Sonic infrared imaging of fatigue cracks[J].International Journal of Fatigue,2001,23:471-476.

[4]Ahsan Mian,Golam Newaz,Xiao-yan Han,et al.Response of sub-surface fatigue damage under sonic load-a computational study[J].Composites Science and Technology,2004,64:1115-1122.

[5]Han Xiao-yan,Sawar Islam Md,Favro L D,et al.Future developments of the simulation of sonic IR imaging of cracks in metals with finite-element models[J].Review of Progress in Quantitative Nondestructive Evaluation,2007,26:471-477.

[6]Han Xiao-yan,Abhijith S Ajanahalli,Zeeshan Ahmed,et al.Finite-element modeling of sonic IR imaging of cracks in aluminum and titanium alloys[J].Review of Progress in Quantitative Nondestructive Evaluation,2008,27:483-490.

[7]Ahsan Mian,Han Xiao-yan,Sarwar Islam,et al.Fatigue damage detection in graphite/epoxy composites using sonic infrared imaging technique[J].Composites Science and Technology,2004,64:657-666.

[8]Cho Jaiwan,Seo Yongchil,Jung Seungho,et al.Defect defection within a pipe using ultrasound excited thermography[J].Nuclear Engineering and Technology,2007,39(5):637-646.

[9]Kyle Lick,Joseph Urcinas,Peter Austin,et al.Study of diminutive and subsurface cracks using sonic IR inspection[J].Review of Quantitative Nondestructive Evaluation,2008,27:504-511.

[10]郑凯,张淑仪,蔡士杰.超声激发下缺陷红外信号的识别[J].无损检测,2008,30(10):757-759.

[11]陈赵江,张淑仪,郑江,等.利用有限元方法模拟微裂纹在强超声作用下的摩擦发热现象[J].无损检测,2010,32(11):838-841.

[12]刘慧,刘俊岩,王扬.超声锁相热像技术检测接触界面类型缺陷[J].光学精密工程,2010,18(3):653-661.

Damage detection of composites based on ultrasonic infrared thermography technique

SONG Yuan-jia1,2,ZHANG Wei2,TIAN Gan2,YANG Zheng-wei2,JIN Guo-feng2

(1.402 Office,China Aerodynamics Research and Development Center,Mianyang 621000,China;2.203 Office,The Second Artillery Engineering University of PLA,Xi'an 710025,China)

Based on the ultrasonic infrared thermography(UIT)technique,the damage on composite shell of certain aerospace vehicles was inspected.Firstly,the frictional heating and thermal conductivity at the crack of the composites under ultrasonic excitation were simulated by numerical simulation method.The influences of temperature distribution around the crack and the influence of the size of crack for testing result were analyzed.Secondly,the composites involving delamination was detected by the ultrasonic generator,size was estimated quantificationally.The results show that the UIT can identify the contacting interface-type damages at the surface or subsurface of composites rapidly,for example,delamination,fatigue crack et al.It can locate the damage accurately and intuitively,and there is no uniform heating problems.Suitable coupling material can improve testing quality and eliminate“standing wave”effectively.

infrared thermography;ultrasonic excitation;composites;damage detection

V258;TP274

A

1006-2793(2012)04-0559-06

2011-08-30;

2011-09-30。

国家自然科学基金面上项目(51075390)。

宋远佳(1983—),男,博士生,研究方向为地地导弹推进系统检测、监控与仿真。

book=35,ebook=375

(编辑:吕耀辉)