РH13-8Mo 螺栓锻造工艺分析

2021-02-27苏丽芬陕西宏远航空锻造有限责任公司

文/苏丽芬·陕西宏远航空锻造有限责任公司

0Cr18Ni8Mo2Аl(简称РH13-8Mo)是一种采用双真空冶炼方法获得的高强马氏体沉淀硬化不锈钢。突出特点除拥有高强度外,还有优良的断裂韧性,良好的横向力学性能和在海洋环境中的耐应力腐蚀性能。为准确控制合金成分,减少钢中氢气含量,提高钢的纯洁度,在生产中采用VIM+VАR双真空冶炼工艺。由于钢的良好综合性能,已广泛应用于航宇、核反应堆和石油化工等领域,如冷顶镦和机加紧固件、飞机零部件、反应堆部件以及石油化工装备。

锻件生产出现的问题

我司用РH13-8Mo 材料生产螺栓锻件,定料规格为φ10mm×30mm,925℃锻造加热后经卧锻机镦粗成形,即φ10mm×30mm 横向镦粗至φ20mm× 7mm,因棒料成形部分高径比30/10=3,满足锻件要求锻比≤3,工艺成形设计按一工步一火完成。对一火完成锻件检测发现:⑴锻件端头部分未充满,成形率较低,φ20mm 周围有折叠等异常现象,如图1 所示。⑵后续批量生产时,模具磨损变形较快。

工艺方案改进

锻造过程

为改善以上存在的问题,现提高锻造温度,减少锻件变形抗力,增加锻件塑性;增加聚集工步来提高锻件成形稳定性,减少锻件折叠现象,参照其他同材料结构件锻造温度,选用925℃和1030℃进行锻造加热,在卧锻机上镦粗成形,这两种温度采取的锻造工步见表1,原材料理化数据见表2,聚集工步及成形工步模具设计图,如图2 所示。

⑴925℃聚集工步+成形工步,由于锻造温度范围较窄,聚集工步一火,成形工步一火,两火成形,锻件棱角充满情况较925℃直接成形有所改善,但是依然不能达到图纸尺寸R2 的要求;经过聚集工步后φ20mm 圆周没有折叠。

表1 不同温度锻造方案

表2 原材料理化数据

图2 聚集工步和成形工步模具设计图

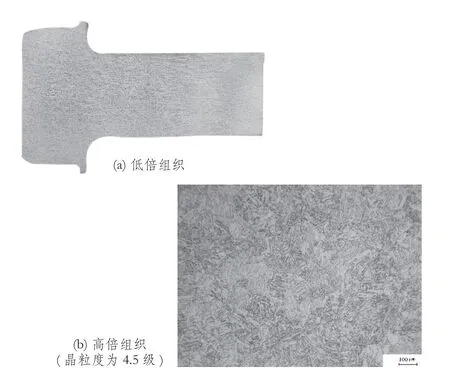

⑵1030℃直接一工步成形,一火完成,锻件棱角R2 处充满良好,φ20mm 周围折叠较925℃直接成形有所改善,但是,在不变形的螺栓杆部检查锻件晶粒度时,晶粒度较粗,不能满足标准要求。

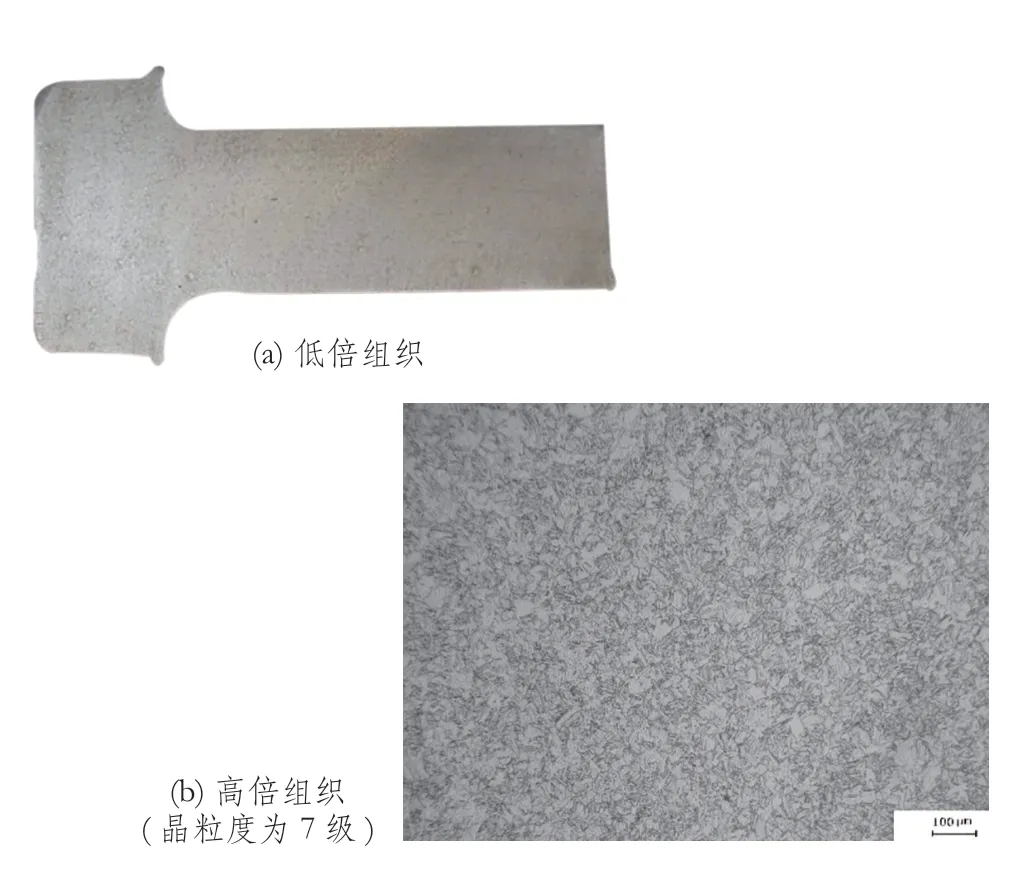

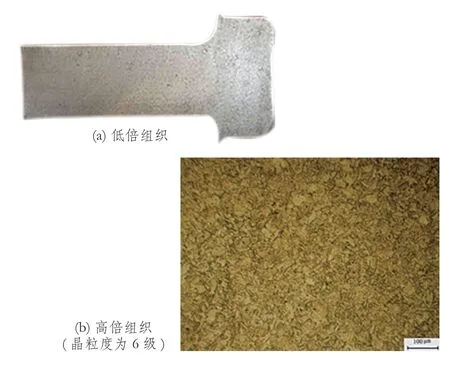

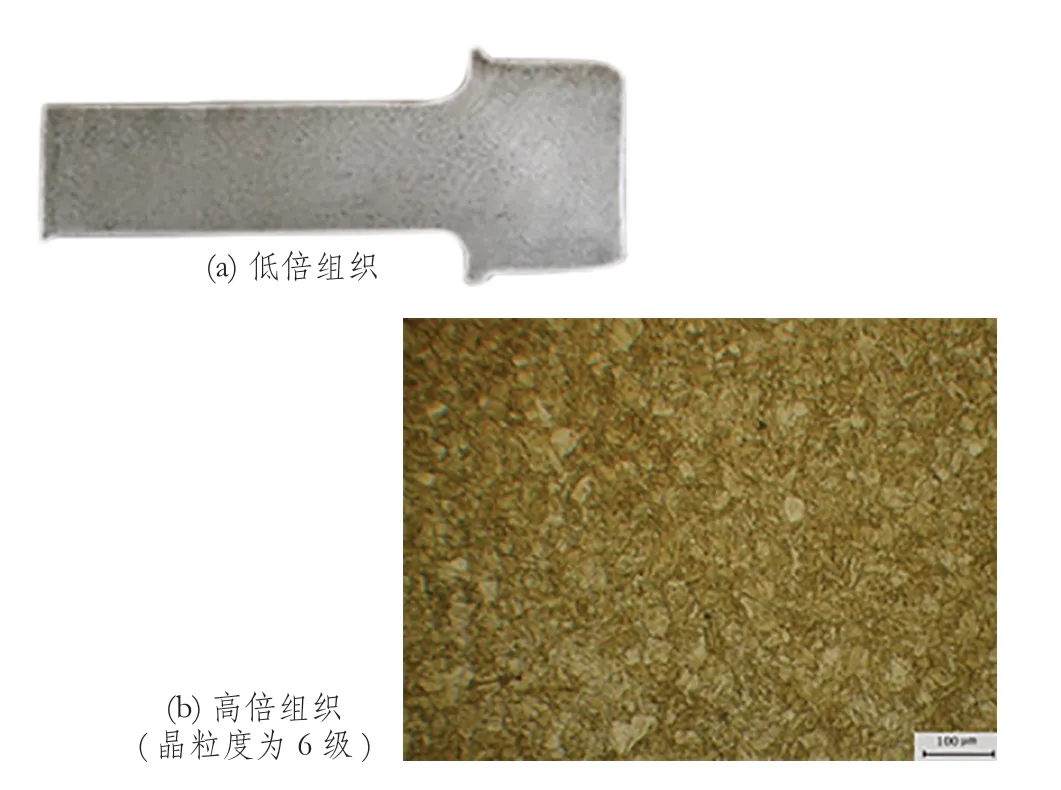

从以上的结果可以看出,在925℃锻造时,虽然晶粒度合格,如图3 所示,但是成形有所欠缺。而1030℃锻造时,成形状态良好,但是晶粒度不满足要求,如图4 所示。

改善措施

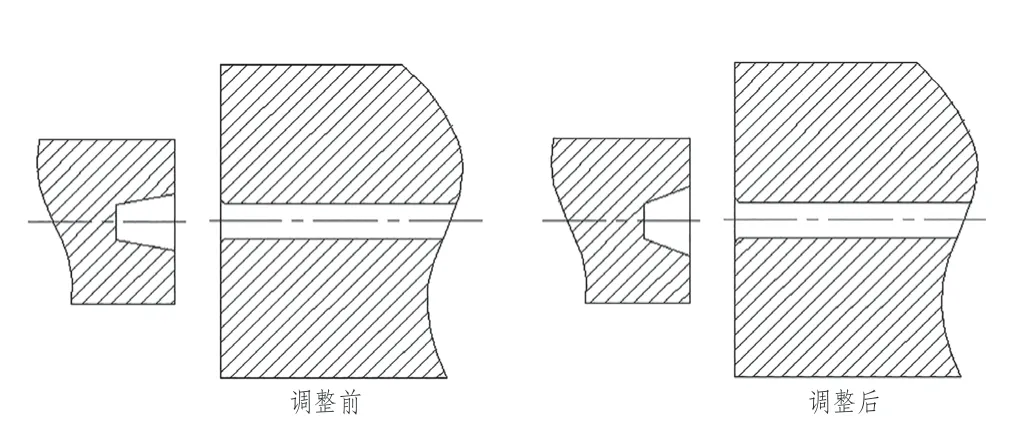

经分析,由于杆部φ10mm 较细,成形稳定性差,容易失稳,需要经聚集工步+成形工步保证锻件成形,为了保证锻件棱角充满,调整聚集工步尺寸,如图5所示。增大聚集工步变形量,为锻件最终棱角充满做准备,现选取1000℃进行锻造成形,锻造工步分别按直接成形和聚集工步+成形工步进行对比分析。

在电炉中加热,卧锻机上生产,加热过程用巡检仪通过外加热电偶检测实际温度。锻造温度1000 ℃,直接成形生产;锻造温度1000℃,聚集工步+成形工步生产。

图3 925℃锻造的锻件金相组织

图4 1030℃锻造的锻件金相组织

图5 聚集工步调整模具设计图

试验结果

由于始锻温度较高,两种锻造方案均可一火完成,有效地提高了锻件的生产效率,锻件充满良好,且聚集工步+成形工步生产的锻件充满及表面质量较直接成形的锻件有一定的优势。经热处理后,理化结果如下:

⑴1000℃直接锻造成形的锻件金相组织,如图6所示,室温力学性能见表3。

宋代的丝织品产量、质量与花色品种有较大幅度的增长与提高,但服饰式样却没有很大的变化,远远没有唐代服饰式样丰富,款式也没有唐代大胆开放,颜色和配饰就更不如唐代雍容华贵。

这是受到程朱理学“存天理、灭人欲”的哲学观点的影响。

宋人力图恢复古制的做法,不但影响到了美学,也影响到了人们的着装,以至于使宋代服饰显得非常保守。

总的说来,宋朝服饰一洗唐朝的繁复华丽,去掉了过多的修饰和奢靡,变得朴素实用,呈现出了清新、朴实、自然、雅致的景象。

⑵1000℃聚集工步+成形工步锻造的锻件金相组织,如图7 所示。室温力学性能见表4。

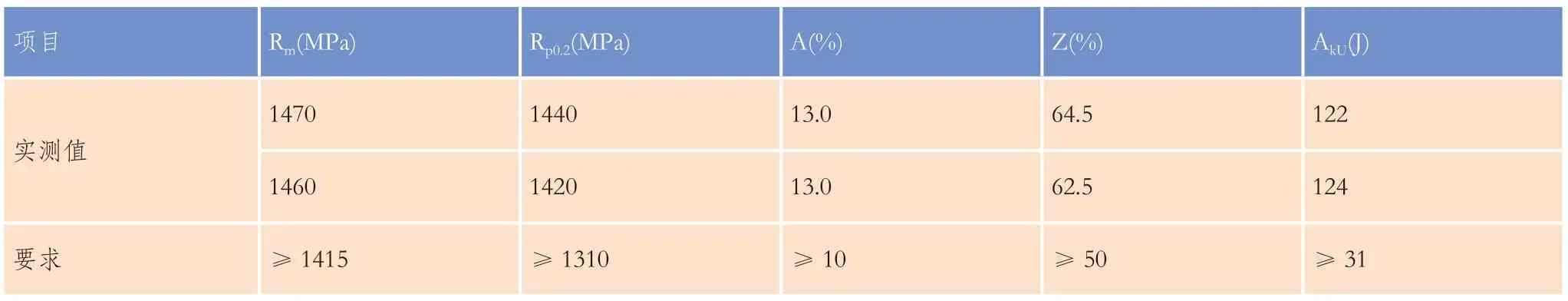

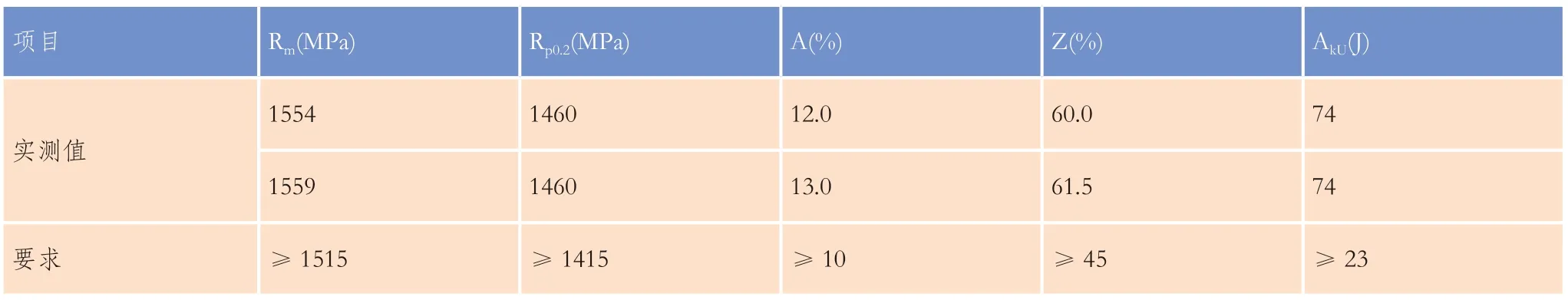

表3 1000℃直接成形的锻件力学性能

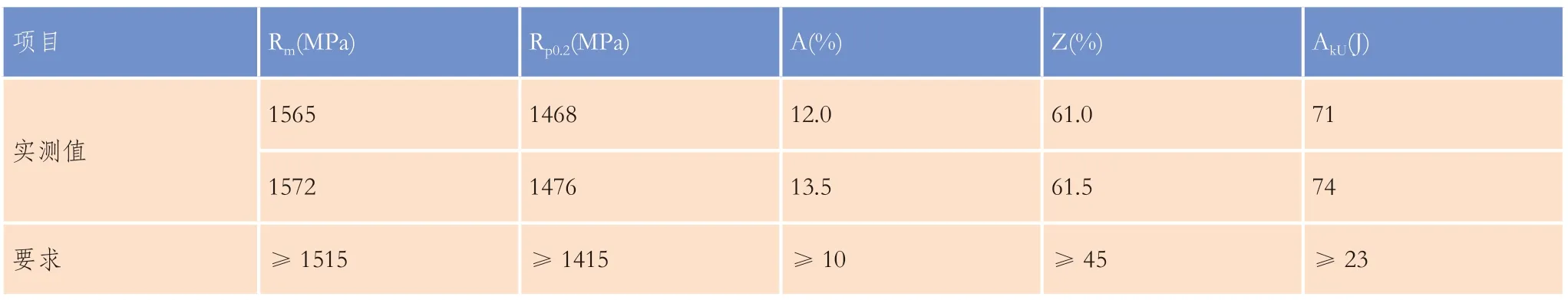

表4 1000℃聚集工步+成形工步锻造的锻件力学性能

宋时期的男子常服以襕衫为尚。

襕衫又称襕袍,属于袍衫,以白细布制成,圆领大袖,腰间有襞积,下长过膝,在衫下摆的膝盖位置,则要加接一幅横襕,始见于唐代,流行于宋代。

图6 1000℃直接锻造成形的锻件金相组织

结论

通过对РH13-8Mo 螺栓锻件分别在925 ℃、1000℃和1030℃直接成形和聚集工步+成形工步两种成形方案进行锻造,对其组织性能、成形率和生产效率影响的研究,结果表明:

⑴采用1000℃和925℃进行锻造,锻件组织和性能均满足标准要求,但是1030℃锻造时晶粒度不合格。

图7 1000℃聚集工步+成形工步锻造的锻件金相组织

⑵在1000℃,选用聚集工步+成形工步锻造时:锻件端头充满良好,局部变黑现象明显减少,提高了锻件成形率;加快了锻件两工步生产速度,可一火完成,提高了生产效率;为后续批量生产及合格率提高奠定了基础,延长了模具的使用寿命。