探析超高速磨削技术在机械制造领域中的应用

2012-07-04黎刚

黎 刚

LI Gang

(柳州职业技术学院 柳州 545006)

0 引言

所谓高速磨削技术是指在机械制造领域内砂轮线的速度高于45m/s的磨削技术,而超高速磨削技术则是砂轮线的速度超过每秒150m/s的磨削技术,在实际的机械加工操作应用中,磨削速度通常低于45m/s,少数部分的加工采用高速磨削,实际生产中超高速磨削技术的应用率更低。

目前,西方发达国家在机械制造领域内对高速磨削技术的重视程度越来越高,已由研究向实用化方向转变,而我国在超高速磨削技术上的应用仍处于初步阶段,只有不断加强研究和应用,才能促进我国机械制造领域加工效率的逐步提升。

1 超高速磨削技术的特点和优越性

1.1 高速磨削技术的应用原理

在机械制造加工中,超高速磨削的应用前提和基础为各项技术参数固定不变,当砂轮的转动速度不断提高时,在固定时间段内的磨削区含有的磨削粒的数量不断增多,从而让磨粒在转动时可以切出厚度不一的磨屑,超高速磨削技术还可以将被切下的磨屑变薄,因此每颗磨粒所承担的磨削力就会逐渐递减,而整体磨削力就会在这一过程中降低。

超高速磨削技术会使磨削的速度保持在高水平,减少每个磨屑的形成时间。需要明确的是与普通情况下产生的磨屑及短时间内加工出的磨屑在高应变率的形成上差别较大,超高速磨削技术产生的磨屑主要的表现为:磨削沟痕在塑性流动条件下产生的隆起高度减小、工件表层的变形层明显变浅、表面的剩余应力及硬化程度降低、在形成磨屑时滑擦及耕犁有更近的距离等。由于应用超高速磨削产生的磨粒移动速度加快、应变率响应温度延后、工件进给效率提高等原因,所以可以跨域磨削的易烧板块,由此增加了磨削技术的参数应用范围。

1.2 高速磨削技术优越性

1.2.1 极大程度提高磨削效率

应用超高速磨削技术,可以增加在单位时间里通过磨削区的磨粒的数量,如果每一磨粒磨除的平均磨屑厚度和一般情况下的磨削一致,那么就可以充分提高磨粒进给量,增加单位时间中磨屑的磨除体积,极大程度提高磨削效率,降低设备的使用数量。

1.2.2 降低磨削力,提高零件加工的精度

当磨粒进给量不变时,超高速磨削技术可以将磨屑厚度变得更薄,可以极大程度提高加工零件的精度,以冲击成屑理论来看,若磨削的速度设在为180~220米/s的范围时,磨削区的磨削状态会瞬时从固态转变为液态,这就是超高速磨削力快速降低的原因。

1.2.3 提高砂轮的耐用程度,延长使用的寿命

这一特性的成因在于每颗磨粒在超高速磨削过程中的负荷较小,从而增加了磨粒的工作时限,经过论证,若金属切除概率条件相同,超高速磨削的砂轮使用时间会提高8.5倍,速度由80m/s增至200m/s。

1.2.4 增加零件的光洁度

能够使磨削加工的工件表面的粗糙程度降低,获得较为光洁的工件表面,因为排除其他的因素,磨削速度越快,工件表面就会越光洁,粗糙度越小。

1.2.5 提高工件的使用效能

这一技术还可以实现磨削硬脆材料,超高速技术的产生的磨屑厚度小,而磨屑厚度越小,待磨材料就会呈现出流动的状态,因此,玻璃、陶瓷等硬脆材料可通过塑性变形的方式产生磨屑。另外,超高速磨削可以回避“热沟”区的作用,降低工件表层烧伤的概率,还能制造出有残余应力的工件表层,加强零件的抗疲劳性。

2 磨削技术的发展历程及现状探析

磨削加工制造技术历史悠久,在世界各地都得到了广泛应用,在20世纪之后,世界各主要发达国家开始研究使用超高速磨削技术来获取加工的高效率,但是其弊端凸显,当磨削运转的速度过快时,会产生很高的加工温度,以致加工工件的外层以及磨削砂轮烧伤,反过来限制了磨削加工效率的提高。

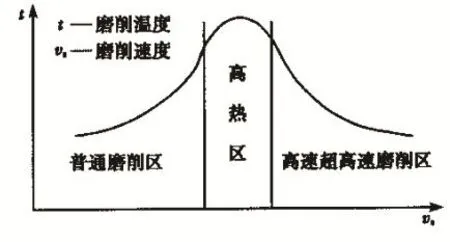

20世纪前期,德国的磨削专家Carl. J. Salomon曾提出磨削温度和磨削速度之间的假设关系,他认为在高速磨削区会产生“热沟”区域,在这一区域,磨削的速度加快会导致磨削温度的上升,当磨削温度达到顶点后,温度会在速度加快的情况下降低,若磨削速度超越“热沟”,若再提高磨削的速度,磨削温度仍会下降。这一论断为高速和超高速的磨削加技术发展指出了研究方向。磨削温度与速度之间的关系如图1所示。

图1 磨削温度与速度间的曲线关系图

我国的磨削技术起步价较晚,上个世纪70年代,郑州磨削研究所、第一汽车制造厂、第一砂轮厂等均进行了50~60米/s的磨削实验,接着高速磨削实验在湖南大学成功进行,80年代初,东北大学进行了速度达到80m/s的高速磨削实验,90年代进行了速度达到200m/s的超高速磨削技术研究。现在,东北大学率先成功研制200m/s的超高速磨床,直至目前,国内仍在进行超高速磨削技术的研究,如对超高速磨削温度场技术的研究、超高速磨削热传递机制的研究等。

3 超高速磨削技术的应用

3.1 高效深磨技术

在提高磨削生产率方面,较为典型的应用技术即是高效深磨的磨削技术。近年来,高效深磨技术已经成为集进给速度高、砂轮转速快以及大切深等特性于一体的快速磨削技术。与普通的磨削技术相比,高效磨深技术能够在提高材料磨削率的同时获得一般磨削技术相近的表层粗糙程度。这一磨削技术是超高速磨削与缓进给技术的有效结合,与通常情况下的磨削技术有别,它首先通过磨削的过程来完成由磨、车、铣等工序结合而成的机械精加工过程,以此来收获普通磨削技术相当的表面质量以及比常用磨削加工技术更高的工件磨除率。

通常情况下,高效磨深技术的磨削速度一般保持在60~250m/s范围内。常使用陶瓷结构的剂砂轮,当磨削速度为120m/s时,其磨除率超出了一般磨削技术的100~1000倍,较之铣削和车削高出5~20倍左右。若在加工中使用的是120m/s的CBN砂轮的磨削速度进行磨削,会产生更高的磨除率。

德国Bremen大学使用的100~180m/s的磨削速度的高效超高速磨床、Aachen工业大学使用的500米高效超高速深磨的磨床都是德国Guhring Automation公司制造的高效深磨机床。以该公司的超高速FD613平面磨床为例,对深三十毫米、宽十毫米左右的转子槽进行磨削时,磨床的进给效率可以达到每分钟3000毫米,采用CBN邵仑的磨削速度为150m/s。

3.2 超高速的精密磨削技术的应用

经过论证,降低工件的表面塑性变程度形以及凸峰的大小可以通过增加砂轮的运转速度来实现,还可以降低磨削产生的表层粗糙程度。在日本,超高速精密磨削技术被广泛应用,但是日本加强对超高速磨削技术的研究及使用,最终追求的不是机械磨削的效率,而是为了增加磨削的工件表面质量和磨削精度。如,日本的丰田工机使用CNC超高速磨床时,配备了最先进的轴承,用200 m/s转速的薄片砂轮来对零件进行纵磨,以达到对全部工件柔性加工的目的。

超高速的精密磨削技术通常使用修整精密的精细磨具,在洁净的环境中采用超高速的精密磨床,使用亚米级之下的切深获取亚米级的精度尺寸。精细磨削的主要方式是利用微细磨料加工磨具。超精密的镜面磨削结合剂砂轮才采用的是平均粒径低于4纳米的金刚石磨粒。金刚石砂轮的磨削和光整过程都是在相同的装置里完成,这一技术可以使硅片的平面度小于0.2~0.3纳米,而表面粗糙程度小于1纳米,可获得较高水平的工件表面质量。

3.3 难磨材料的超高速磨削技术

难磨材料的特性在于:硬度和高温强度高、导热系数低、磨削屑易粘附、韧性大和加工时的硬化趋势明显。拥有上述特性,难磨材料在进行加工时容易出现的问题包括变形、迅速使砂轮钝化、裂纹、表面烧伤、磨屑粘附严重和磨削加工效率降低等。国外在对难磨材料的磨削性能提高的过程中,进行了深入的研究,其结果表明,难磨材料的难磨问题成因在于材料自身拥有较强的化学反应能力,容易导致砂轮的急剧堵塞,而磨削的温度越高,则材料化学亲和力越高,超高速磨削技术产生的磨屑厚度很小,所以能够对硬脆等难磨材料进行磨削,产生良好的磨削效果。

3.4 具有绿色特性的高速磨削

超高速磨削技术的绿色特性明显,这一特色的成因在于:第一,超高速磨削技术可以有效缩短机械加工的工时,降低能耗;第二,这一技术可以提供工件的表面质量,降低砂轮的损耗程度、延长使用寿命,降低生产成本,从而合理有效地利用资源;第三,由于超高速磨削技术拥有较高的加工效率,减少了人员、设备、加工工序等方面的投入和损耗,实现加工工艺的绿色性;第四,超高速磨削技术产生的70%的热能被磨屑带走,因此工件的表层温度得以降低,磨削液的压力和流量减少,冷却液的使用量相应降低,减少了对能量的需求,最终,也减少了污染。

4 结束语

超高速磨削技术在提高磨削工件质量和磨削效率、提高工件表面的光洁度上表现优秀,特别是对硬脆等难磨材料的磨削效果良好,是先进的机械加工技术。近年来,我国在机械制造领域内的超高速磨削技术研究取得了很大进步,应用也更加广泛,但是我国的超高速磨削技术起步较晚,与发达国家相比仍存在差距,再近些加工领域,应本着了绿色制造的原则,加快推进我国产高速磨削技术向现代化方向迈进。

[1] 滕燕等.超精密磨削中的超硬砂轮修整技术[J].航空精密制造技术,2001.

[2] 梁洁,李尚平.用STM对高速磨削表面微观形貌的研究[J].金刚石与磨料磨具工程,2001,(03).

[3] 赵恒华,冯宝富,高贯斌,蔡光起.超高速磨削技术在机械制造领域中的应用[J].东北大学学报(自然科学版),2003.

[5] 荣烈润.高速磨削技术的现状及发展前景[J].机电一体化,2003.

[6] 高兴军,赵恒华.高速超高速磨削加工技术的发展及现状[J].辽宁石油化工大学学报,2004.

[7] 郭全贵,宋立超.机械制造领域中超高速磨削技术的应用[J].科学与财富,2011.