浅谈重复定位出现的问题及其改进

2012-10-16兰晓静

孔 建 兰晓静

(烟台工程职业技术学院,烟台 264006)

0 引言

在我们的夹具设计及其教学工作中,经常遇到工件在夹具中的重复定位问题,在早期的夹具教科书上也称之为过度定位或者过定位。由于对重复定位概念的模糊理解,许多学生对重复定位产生了一些错误的认识,另外,在相关的交流论文中,我们也接触到许多作者对重复定位的曲解,在这里谈一下我们对重复定位的理解及其合理应用问题。

所谓重复定位是指,由于夹具为工件所提供的定位系统设计中,产生了重复限制工件同一个位置不定度(简称:不定度)的定位设计方案,使同一批工件在夹具中定位时,不同工件的同一个位置不定度可能会被夹具不同的定位元件所限制的情况。重复定位的概念是:具有重复限制工件不定度的定位。

在夹具的重复定位问题上,我们认为有两点需要首先明确,1)出现重复定位的根本原因,是由于夹具的定位设计本身出现了对同一个不定度的重复限制问题,而不是工件的定位表面的质量问题,许多学生和技术人员认为出现重复定位是由于工件的定位面质量不稳定所致,我们认为这是对重复定位的错误理解。2)尽管重复定位的根源在于夹具定位设计有问题,但重复定位所造成的定位质量不稳定和装夹困难等不利影响,可以通过提高工件定位表面的加工质量来得到改善甚至合理利用。

1 重复定位出现的问题

1.1 重复定位的根源在夹具而不在工件

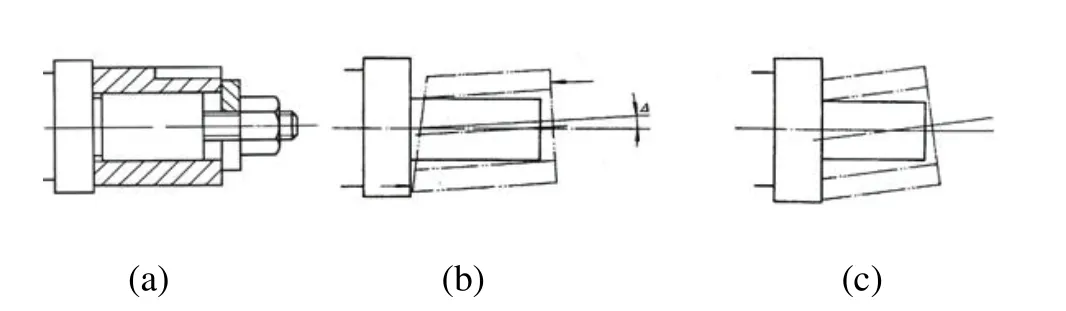

夹具为工件提供的定位系统是由各种定位要素(点、线、面)的组合而形成的,在各种卡盘、心轴、弹簧卡头、顶尖和V形块等定位元件的使用中,经常会自觉不自觉地形成重复定位。例如图1(a)所示的工件铣削键槽夹具中,夹具为工件提供了一个长的外圆柱表面和一个较大的垂直端面来作为工件定位时的空间位置依据,形成夹具的平面-长销定位系统,该系统为工件提供了七个定位点,即七个定位约束条件:长圆柱销提供了四点,左端大的平面提供了三个点,这是一个重复定位方案,不同工件的两个转动不定度会被长销或者端面来分别限制,对同一批次的工件在该夹具上定位时,这两个转动不定度可能会被不同的定位元件所分别限制,该定位方案为重复定位。

图1 工件铣削键槽夹具

上述定位方案存在重复定位的设置,而它对工件的实际定位影响还要看工件的具体情况来确定,如图1(b)所示,如果某工件参加定位的内孔表面直径尺寸较小,则夹具的长销对工件的位置约束发挥了四个定位点的实际效应,工件的两个转动不定度将由夹具的长销来限制;但如果某零件的内孔尺寸较大,如图1(c) 所示,工件的两个转动不定度就会转化为由左侧的大平面来限制,此时的长销只限制了工件的两个移动不定度,发挥了两个定位点的实际作用。

这样就造成了同一批工件在该夹具中装夹定位时,对于同一个转动不定度,有的工件可能由长销来限制,而另一些工件也可能会由左侧的端面来限制,由此形成了整批工件定位质量和加工质量的不稳定。造成这一问题的原因是由于夹具所提供的定位依据的重复性所致,而不是工件的内孔尺寸质量,工件内孔尺寸大小不一这是客观存在的,不是问题的原因,它只是夹具重复定位设置碰到内孔尺寸大小不一所造成的定位加工质量后果。

1.2 重复定位的其他不利影响

一般来说,夹具的重复定位设计结构除了会给工件的定位造成上述定位质量不稳定的不利情况外,还会带来工件在夹具中的装夹困难和夹紧过程中的不利变形问题。

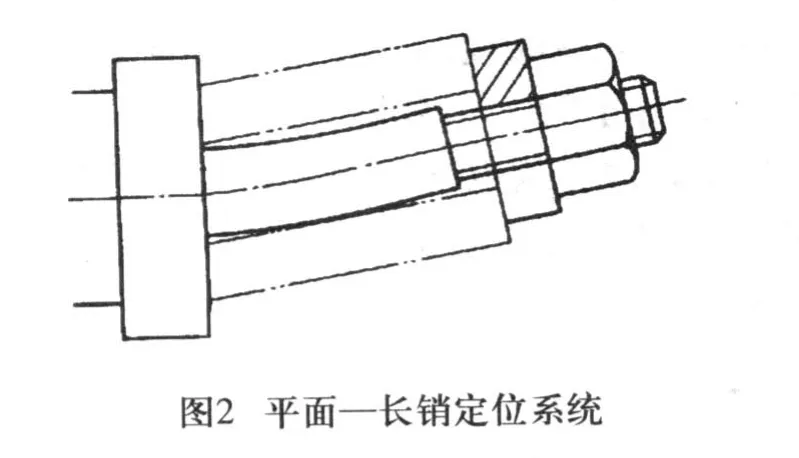

图2所示工件在上述夹具的平面-长销定位系统中定位,由于其左端面的垂直度误差的存在,而造成了工件在夹紧过程中,定位长销的弯曲变形,影响了定位精度,如果长销的直径较大,其弯曲变形很小,往往会导致工件左端面压不实,会严重影响夹紧效果。

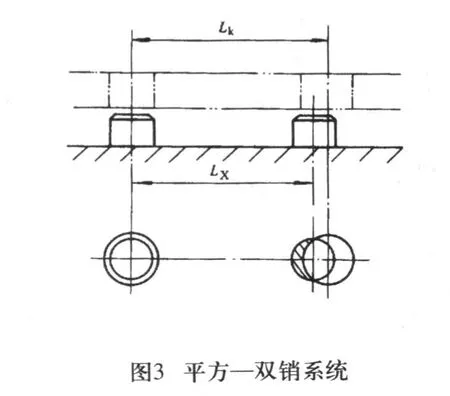

图3所示为箱类工件经常采用的平面-双销定位,两个短圆柱销和一个大平面形成了夹具七个点的重复定位系统,这种定位方案经常由于工件两定位孔的孔距误差较大而形成夹具定位销与工件定位孔间的相互干涉,造成两个定位销的插入困难,其解决方法是采用刚性较差的销边销来取代两个圆柱销中的一个,这样就影响了夹具的刚度。

2 重复定位的改进方法

2.1 整批工件定位质量的解决方法

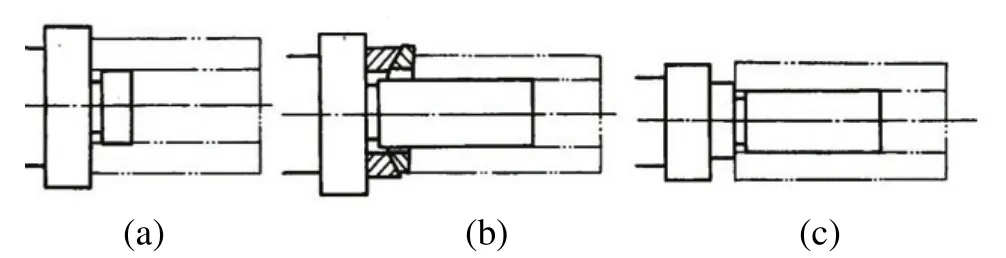

要解决整批工件定位质量的稳定性,要从夹具的设计本身寻找解决方法,针对平面—长销重复定位,我们可以采取如图4所示的几种办法来解决,可以将长销改为短销;也可以将左侧大端面的三点约束改为小平面的一点约束;或者改成浮动端面定位结构。

图4 平面长销定位的改进

2.2 平面-双销定位的解决方法

把定位圆柱销改为菱形销,如图5所示。短圆柱销相当于两个点来限制两个移动不定度,菱形销相当一个点来限制一个转动不定度,这样该定位方式属于完全定位。这样,在两孔连心线方向上仍有减小第二个销直径的作用,而在垂直于连心线方向上,由于销的直径并没有减小,因此工件的转角误差没有增加,能保证加工精度。但要注意的是菱形销横截面长轴垂直于两销连心线。否则,不仅起不到菱形销的作用,而且转角误差反而会增加。

图5 平面双销定位的改进

3 重复定位的应用趋势

夹具的重复定位结构对工件的定位也有有利的一方面,在重复定位中,我们可以利用夹具的重复定位结构与工件形成更为精密的配合关系,利用工件与夹具定位元件的微量弹性变形来有效地提高二者间的结合刚度,提高工件的承载能力,从而提高加工精度。重复定位可以有效地提高工件的安装刚度,明显提高夹具与工件间的接触刚性,使工件在夹具中的安装精度得到很大提高,有利于工件承受大的切削载荷。

由前面的分析我们发现,如果能够有效地控制工件定位表面的加工精度,工件的安装困难和夹紧变形是可以得到控制和改善的。严格控制套类零件两端面的端面圆跳动误差,可以有效解决心轴的夹紧弯曲变形和安全夹紧问题。箱体夹具的平面-双销定位中,之所以插销困难,是由于夹具的两圆柱销的重复定位造成的,但如果我们对工件上的定位孔的孔距制造误差加以有效控制,就可以改善插销困难问题。

在现代机械制造中,已经广泛采用了数控加工技术,而目前一般数控机床的加工精度可以很轻松地达到1μ,我们前面提到的箱体定位孔如果在数控机床上进行加工,其孔距误差可以很轻松地满足5μ—8μ的精度要求,这样就不再存在后续工序的插销困难问题,所以,现在我们已经越来越多地看到夹具设计中,重复定位设计方案的应用实例。只要工件的定位表面的加工精度能够保证工件进行顺利的装夹,现在的许多夹具都在尽可能地采用重复定位来提高工件的安装刚性。

4 结论

重复定位具有两重性,一般来说重复定位是有害的,应尽量避免。但在一些情况下又是无害的,甚至是必须的。因此,只有我们的工件定位基准面、夹具的定位元件精度都要求很高时,这种定位才允许,这样重复定位对提高工件的刚性和稳定性有一定的好处。

[1]胡建新.机床夹具[M].北京:中国劳动社会保障出版社,2001.

[2]李红英.浅谈工件“过定位”的消除方法[J].广西:装备制造技术,2009.