圆锥滚子轴承内滚道粗车用仿形板的改进

2012-06-11孟庆林曲永军

孟庆林,曲永军

(1.哈尔滨轴承集团公司 通用轴承公司,黑龙江 哈尔滨 150036;2.哈尔滨轴承集团公司 哈尔滨市香华高密封轴承厂,黑龙江 哈尔滨 150036)

1 前言

在细车圆锥滚子轴承内滚道过程中,存在着一些不利于生产的因素,使得刀具易损坏、加工件表面产生缺陷、滚道表面粗糙度难以控制,给磨加工带来加工难度。这些不利于生产的因素限制了车加工的生产能力,也增加了刀具和能源消耗。若想消除这些不利于生产的因素,就要从上道工序粗仿内滚道来解决。

2 内滚道原来加工情况

近年来,锻件厂家为节约钢材,降低成本,减少了锻件的重量和留量,使得圆锥轴承内套形状有所改变,粗仿内滚道加工后的产品,大挡边与内滚道相交部位普遍露氧化皮,使精车内滚道车刀刃造成磨损,加工后沟道表面凸凹不平,表面粗糙度不易保证,增加刀具刃磨次数。

粗仿内滚道的设备是C7220 C7232仿形机床,仿形板的形状见图 1。

图1 改进前仿形板的形状

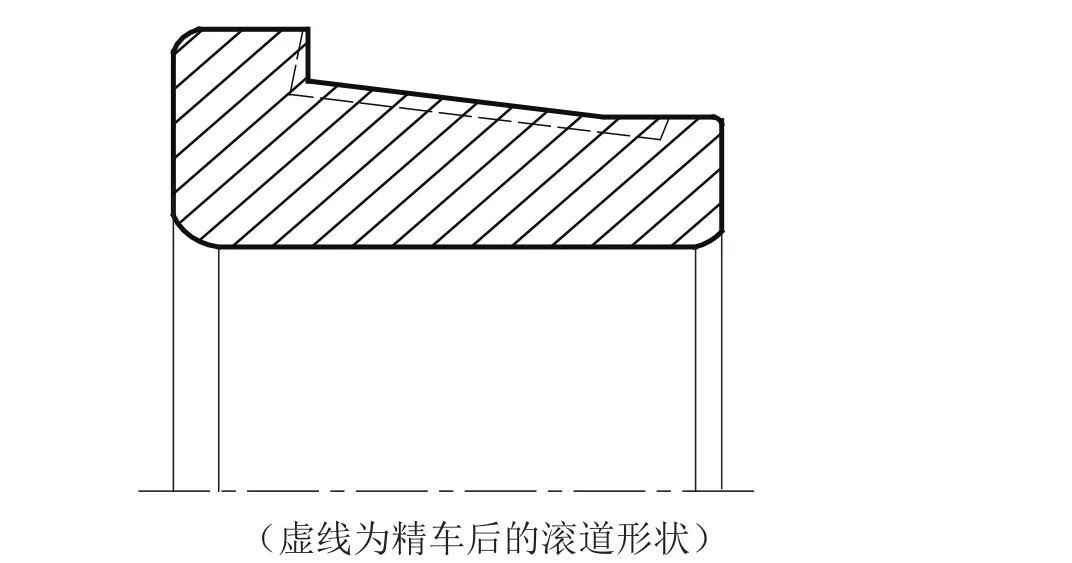

改进前仿形板加工出的套圈形状如图 2 所示,给精车内滚道大挡边滚道位置的切削留量大,切削大挡边滚道位置要比切削小挡边滚道位置切削量大近 3 倍之多,而且待加工表面有时存在缺陷(如氧化皮)。精车内滚道是采用切入式的加工方法,车加工时先从大挡边处切入,逐步车至小挡边滚道位置,使内滚道车刀在大挡边附近承受挤压力较大,容易出现合金断裂(崩刀)、裂纹、磨损等现象。如车到氧化皮,则刀具其他处也容易损坏。切削刃的质量直接影响到车加工工件表面的质量。因此,粗仿内滚道的形状和留量对精车内滚道有着直接的影响。

图2 细车内滚道的加工方法

3 仿形板的改进

针对内滚道按原仿形板粗车后,其产品在下工序精车内滚道时存在的问题,经过多次探讨试磨,在原仿形板内外径与大挡边45°角度处(A点)向下作一条垂直线,在沿滚道角度线做一条延长线交与垂直线,使内外径与挡边成90°,见图 3 所示。

图3 改进后仿形板的形状

利用改进后的仿形板在粗仿内滚道、细车内外径时, 以往的外径车刀主切 削刃与加工表面的夹角为48°。由于内外径与大挡边改成直角,使得主切削刃在切削挡边直坡时,接触面太大,增加了刀具的挤压抗力.过大的抗力容易使刀刃损坏或工件撸料。为减轻抗力,将弯头外径车刀换成立式车刀,使主切削刃与待加工表面夹角达到近90°,副切削刃与加工过工件表面夹角10°左右,见图4,这样在切削直角挡边时,减少刀刃与工件的接触面积,降低切削抗力,增加刀具使用寿命。

改进后的仿形板在实际粗仿内滚道加工过程中,既去掉了氧化皮,也减少了给精车内滚道的切削留量,使得精车内滚道工序降低了刀具承受的挤压力,提高刀具的使用寿命,减少刀具刃磨次数,节约了刀具,提高生产效率和滚道表面质量。据统计,粗仿内滚道仿形板改进后,精车内滚道工序的产量比改进前提高60%,使用刀具数量和刃磨次数都有很大的减少。以32220规格为例,详情见表 1。

图4 仿形板改进前后车刀形状

表1 仿形板改进前后各项指标对比

必须强调的是,改进后的仿形板在粗仿内滚道加工时,大挡边宽度尺寸不得小于工艺要求尺寸,滚道角度要与工艺要求角度相同。图 5 为仿形板改进后加工出的产品形状。

图5 仿形板改进后粗仿加工的滚道形状

4 结束语

在车加工过程中,留量过大和表面缺陷都能使刀具所受挤压力增大,致使刀具容易损坏,这些不利因素势必造成加工表面精度的降低,辅助材料和能源的消耗,限制了生产产量。因此,克服解决这些不利因素,对提高生产能力有着重大意义。