向心关节轴承内滚道磨削工艺分析及设备改造

2012-06-11李利莉

李利莉

(哈尔滨轴承集团公司 电机轴承分厂,黑龙江哈尔滨 150036)

1 前言

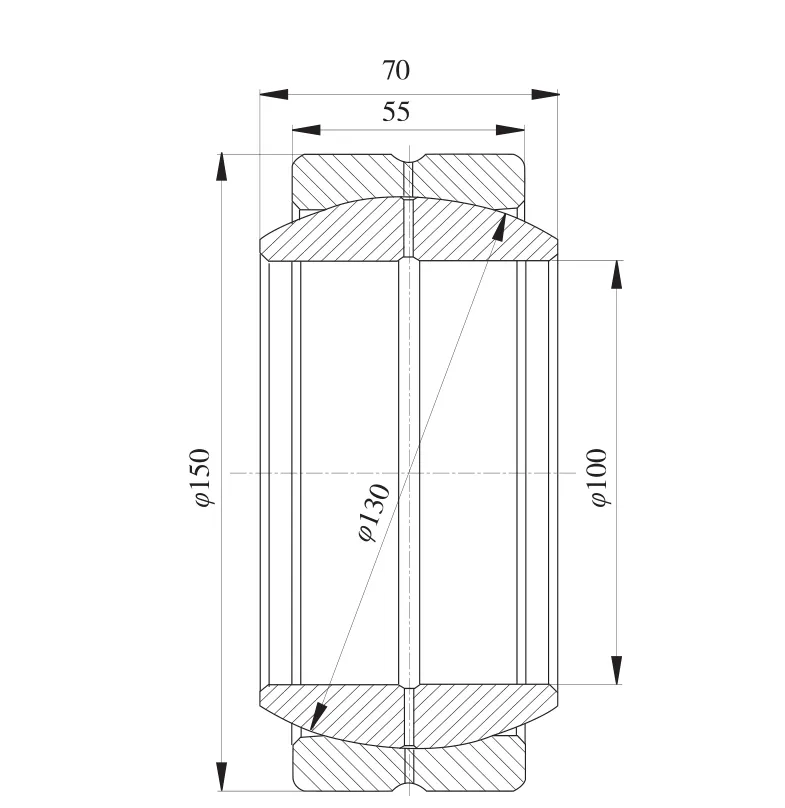

向心关节轴承主要由一个有外球面的内圈和一个有内球面的外圈组成(如图 1 所示),它没有钢球、滚子等滚动体,因此不属于滚动轴承,而是一种特殊结构的滑动轴承。本文以GE100ES关节轴承为例,进行探讨。GE100ES关节轴承与滚动轴承相比较,结构较简单。GE100ES关节轴承有润滑油槽,能承受径向载荷和较小的轴向载荷,一般用于速度较低的摆动运动(即角运动)。由于滑动表面为球面形,亦可在一定角度范围内作倾斜运动(即调心运动),在支承轴与轴壳孔不同心度较大时,仍能正常工作。

2 磨加工工艺过程

向心关节轴承GE100ES内圈磨加工采取以下工艺。

粗磨平面→终磨平面→粗磨内沟→终磨内沟→粗磨内径→终磨内径→退磁→抛光→清洗→磷化处理

图1 向心关节轴承GE100ES

3 工艺难点

GE100ES 向心关节轴承磨加工工艺过程和深沟球轴承相近,但由于内圈滚道为外凸球面(如图2所示),滚道曲率半径比较大,采用正常的轴承内圈滚道磨床磨削时难度较大,所以向心关节轴承内圈磨加工的难点在于磨削内滚道工序,主要存在的问题如下。

3.1 在摆头磨床上加工GE100ES 关节轴承内滚道存在的问题及解决方法

图2 向心关节轴承GE100ES内圈和深沟球轴承6320内圈

3.1.1 存在问题

(1)GE100ES轴承内径为φ100mm,按照内径尺寸范围可选用M8820K-1摆头磨床加工关节轴承GE100ES内圈滚道。由于M8820K-1设备是加工深沟球轴承的内滚道的专用设备,故砂轮修整出的形状为外凸的圆弧,加工出的套圈内滚道为内凹的圆弧(如图3 所示),而加工关节轴承内滚道,需要把砂轮修为内凹圆弧的形状后,再磨削关节的内滚道,所以直接选取M8820K-1摆头磨床无法加工GE100ES 关节轴承内滚道。

图3 M8820K-1加工深沟球轴承内滚道

(2)关节轴承GE100ES内滚道较宽(70mm),需要砂轮也较宽,但是原有砂轮夹只能夹较窄的砂轮,不能夹此宽度的砂轮。

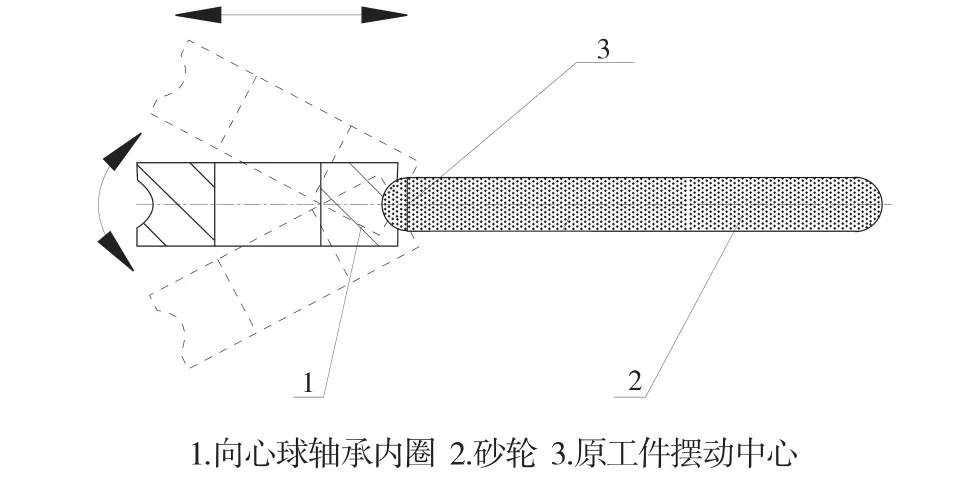

(3)由于关节轴承内滚道为外球面,深沟球轴承内滚道为内凹圆弧,故加工向心关节轴承内滚道时与加工深沟球轴承内滚道工件摆动中心不同,加工深沟球轴承内滚道时的摆动中心在工件前端(即在砂轮上),如图 3 所示。而加工向心关节轴承内滚道时的摆动中心在工件上,即摆动中心须向靠近关节轴承内圈轴线方向移动,如图 4 所示。

图4 M8820K-1加工向心关节轴承内滚道

3.1.2 解决方法

3.1.2.1 把砂轮修整为内凹圆弧

针对这一难题,设计了一个手动金刚笔架,金刚笔与回转中心距离可调,即修整圆弧半径可调,如图 5 所示。

图5 金刚笔修整砂轮示意图

3.1.2.2 重新设计砂轮夹

重新设计砂轮夹,使新砂轮夹能够夹宽砂轮。

3.1.2.3 改变工件摆动中心

把丝杠加长(机床原有丝杠长度已不能满足要求),使工件轴向靠近砂轮轴方向移动;在摆动中心位置不变的情况下,使摆动中心由原来在工件前端(即在砂轮上)变为在工件上,如图4所示。由于工件向砂轮方向移动,故砂轮需向相同方向移动,可通过重新钻孔,使砂轮轴向远离工件轴线位置移动。

3.2 在切入磨床上加工GE100ES 关节轴承内滚道存在的问题及解决方法

3.2.1 存在问题

采用切入磨床3MZ1320球轴承内圈滚道磨床加工GE100ES 关节轴承内滚道和采用摆头磨床上加工GE100ES关节轴承内滚道存在的问题类似,问题点为:由于3MZ1320球轴承内圈滚道磨床是加工深沟球轴承内圈滚道的,深沟球轴承内圈滚道为内凹圆弧,因此其砂轮修整器修整出的砂轮形状为外凸圆弧(如图 6 所示)。由于GE100ES向心关节轴承内滚道为外凸球面,因此要加工GE100ES关节轴承内圈滚道,就必须将砂轮修整出内凹形状。

图6 3MZ1320加工深沟球轴承内滚道

3.2.2 解决方法

将砂轮修整出内凹形状的方法:对3MZ1320磨床的砂轮修整器进行改动,改变其砂轮修整器的回转中心,使回转中心由原来在金刚笔尖前端,改为回转中心在金刚笔尖后端,如图 7 所示。

图7 3MZ1320加工向心关节轴承内滚道

4 结束语

通过对向心关节轴承GE100ES内圈磨加工工艺进行分析,找出了磨加工过程存在的工艺难点,并通过制做手动金刚笔架和对设备进行改造,解决了加工深沟球轴承内滚道的专用设备不能加工向心关节轴承内圈滚道的难题,并且节省了设备改造资金。成品提交用户试用后,效果良好,为今后开发类似产品积累了宝贵的经验。