水性氟碳涂料对混凝土防护作用的研究

2012-04-09毛倩瑾王亚丽王子明崔素萍

郑 焱,毛倩瑾,王亚丽,王子明,崔素萍

(北京工业大学材料科学与工程学院,北京 100124)

随着工程建设的发展,混凝土结构耐久性问题日益突出。对混凝土表面进行涂覆处理,是提高混凝土耐久性的有效措施[1]。有机聚合物具有较好的粘接性、防水性、抗酸碱性以及较好的渗透性[2],是目前用于建筑物保护的主要材料。随着人们对环保的重视,水性防护涂料将取代溶剂型涂料成为今后的发展方向。其中,氟碳树脂耐候性突出[3-5]、综合性能优越,硅丙乳液渗透性好,具有良好的应用前景[6]。

本研究主要介绍水性氟碳面漆与硅丙乳液底漆结合的涂刷工艺。水性硅丙乳液的渗透性好且价格低于氟碳乳液,代替水性氟碳乳液做底漆需研究其可行性。目前没有关于这种涂刷工艺的应用介绍,因此系统研究了厚度和黏度等因素对涂层性能的影响及微观表征2种涂层的界面结合情况。选择几种常用的涂刷工艺与水性硅丙乳液底漆加氟碳乳液面漆进行对比,测试混凝土抗氯离子渗透性能,并探讨了涂层与混凝土界面的结合情况对耐久性的影响,及涂层黏度、厚度等因素对涂层防护性能的影响。

1 试验部分

1.1 试剂与设备

试剂:水性氟碳乳液底漆、水性氟碳乳液面漆,北京富亚涂料有限公司;环氧封闭底漆,北京力龙涂料有限公司,型号LT-128;有机硅改性纯丙乳液(硅丙乳液),固含量为(48±2)%,北京市通州互益化工厂。

试验仪器:混凝土真空饱水机,中国建筑材料研究总院;混凝土抗氯离子渗透测试仪,中国建筑材料研究总院;SEM扫描电镜,日本电子株式会社;涂-4黏度计,北京宏昌信科技有限公司;超声波漆膜测厚仪,珠海天创仪器有限公司。

1.2 混凝土的吸水率测试[7]

试件分为2组,一组为基准混凝土试件,另一组为涂刷涂料的混凝土试件。试件涂刷涂料后放置2 d,待测。测试前将所有试件在50 ℃下烘干至恒重,取出并在干燥器中冷却至室温,称重M0,然后浸入水中,到一定时间称重Mi,按式(1)计算试件的吸水率Wi。

Wi=[(Mi-M0)/M0]×100%

(1)

1.3 抗氯离子渗透试验

按照《GBT 50082-2009 普通混凝土长期性能和耐久性能试验方法标准》中介绍的快速氯离子迁移系数法进行测试。试验方法如下:分别配制质量分数为10%的NaCl溶液、0.3 mol/L的NaOH溶液及饱和的Ca(OH)2溶液。显色指示剂为0.1 mol/L的AgNO3溶液。制备φ100 mm×100 mm的混凝土试块,从试件中部切取高度为(50±2)mm的圆柱体作为试验用试件,并将靠近浇筑面的试件端面作为暴露于氯离子溶液中的测试面(测试面的选择本研究有所改动)。试验步骤:首先将试件从养护池中取出并擦干试件表面多余的水分。然后采用游标卡尺测量试件的直径和高度。将试件置于真空容器中进行真空处理,过程中保持真空度小于5 kPa,时间为3 h,然后将饱和氢氧化钙溶液注入容器,溶液高度应保证将试件浸没。浸没1 h后恢复常压,继续浸泡(18±2) h。处理后将试块取出吹干,将试块安装于氯离子渗透测试仪中。在装有试块的橡胶套中加入氢氧化钠溶液,高度与测试箱中的氯化钠溶液持平。打开电源进行测试,测试时间24 h,施加电压为30 V。试验完成后将试块沿轴线切开,喷洒硝酸银指示剂,测量显色分界线与表面的距离,精确至0.1 mm,测量值占试件高度的百分数为试块的氯离子渗透深度。

用混凝土的内部切面代替表面做涂层测试面。相对表面而言,混凝土的内部在成形过程中受外界因素影响相对较少,试验数据的稳定性与可重复性更好。混凝土切面与表面的抗氯离子渗透性能测试结果表明,切面作为测试面时混凝土的渗透深度高于表面的值,但试验数据具有更好的重复性。

1.4 涂料的黏度测试

按照《GB/T1723-93涂料黏度测定法》中介绍的涂-4黏度计法进行测试。按规定清洁、干燥黏度计,使用水平仪,调节水平螺钉,使黏度计处于水平位置。在黏度计漏嘴下放置150 mL搪瓷杯。用手指堵住漏嘴,将试剂倒满黏度计中,用玻璃棒或玻璃板将气泡和多余试样刮入凹槽。迅速移开手指,同时启动秒表,待试样流束中断时立即停止秒表。秒表显示的时间为试样的流出时间,可据此换算成黏度。重复测试,2次测试值之差不大于平均值的3%。取测定值的平均值为测定结果。

2 结果与讨论

2.1 涂刷不同底漆、面漆对混凝土吸水率的影响

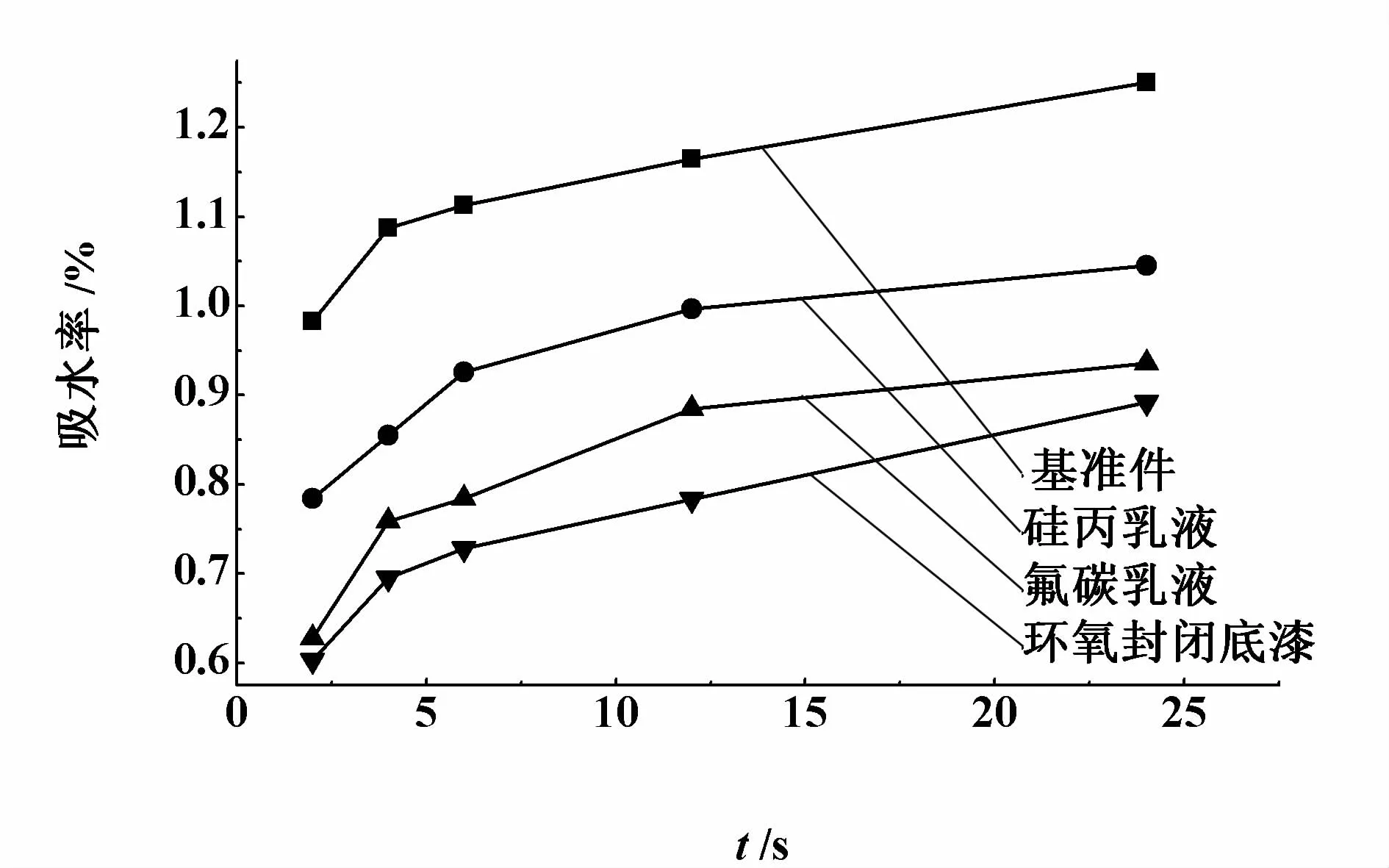

混凝土的吸水率可以有效的评价防护涂层的封闭性能,试验方法简捷、周期短[7]。以下分别研究涂刷不同底漆对混凝土吸水率的影响,如图1所示;涂刷不同面漆对混凝土吸水率的影响,如图2所示。

图1 涂刷3种底漆的混凝土试件在不同浸水时间的吸水率Fig.1 Bibulous rate of concrete brushed three kinds of bottom paint at different soaking time

图2 涂刷2种面漆的混凝土试件在不同浸水时间的吸水率Fig.2 Bibulous rate of concrete brushed two kinds of primers at different soaking time

由图1可知,单独涂刷面漆时3种涂层中环氧封闭底漆的使用可以更好地降低混凝土吸水率。

由图2可知,单独涂刷2种底漆时,氟碳乳液底漆的使用时混凝土吸水率下降较多。综合分析,分别涂刷不同种类的底漆和面漆虽然都能降低混凝土的吸水率,但下降的幅度相差不大。因此通过研究混凝土的吸水率来研究各涂层防护性能所得到的结论无明显的对比性。

2.2 不同涂刷工艺对混凝土抗氯离子性能的影响

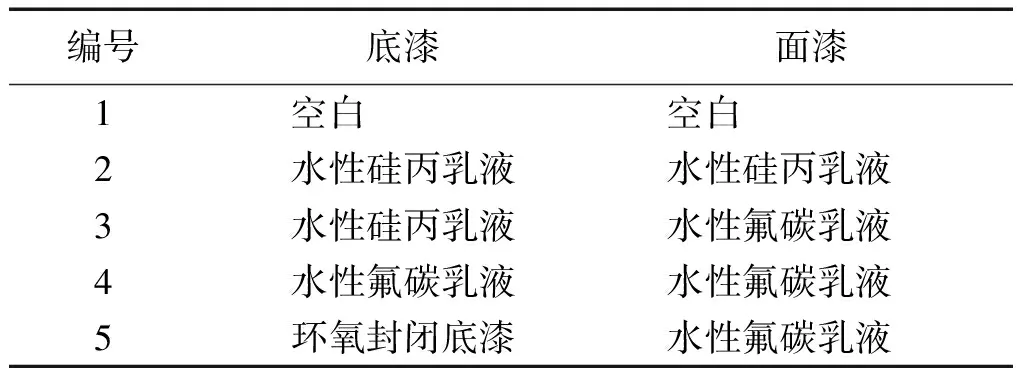

为了表征水性硅丙乳液底漆与水性氟碳面漆组合使用的涂刷工艺的防护性能,此部分选择了目前工程应用较多的几种涂刷工艺如表1所示,与此涂刷工艺进行对比,测试其混凝土抗氯离子渗透性能得到的试验结果如图3所示。

表1 5种涂刷工艺Table 1 Five kinds of painting process

图3 不同组合的底漆和面漆对混凝土抗氯离子渗透性能的影响Fig.3 Effect of combination of the primers and topcoatson chloride permeability of concrete

由图3可知,涂刷防护涂层可以有效地增强混凝土的抗氯离子渗透性能。其中3号涂刷工艺的防护性能与其他3组的防护性能相比没有明显的差距。与2号相比,3号选用的面漆氟碳乳液的耐候性能优异[8-11],因此面漆应用氟碳乳液代替硅丙乳液可大大提高涂层的服役寿命;与4号相比,水性硅丙乳液底漆的成本要低于氟碳乳液底漆且测试得到的结果前者稍优于后者;与5号相比,环氧封闭底漆为溶剂型,对环境影响较大。考虑到氟碳乳液有着优异的耐候性及抗腐蚀性能,使用氟碳面漆可以增加涂层的使用寿命。因此底漆为硅丙乳液、面漆为氟碳乳液的涂刷方式有较好的防护性能且环境友好、节约成本等优点。

2.3 涂层的成膜性能及与界面的混凝土的结合情况

以水性硅丙乳液底漆为例,研究涂层在混凝土界面的成膜情况及界面结合情况。将涂刷了水性硅丙乳液底漆的混凝土试块切开观察其断面,如图4所示。

图4 涂刷水性硅丙乳液底漆的混凝土试块断面的扫描电镜形貌Fig.4 SEM morphology of the cutting face for concrete with silicon acrylics-acid emulsion painting

图4中上方的深色且质地均匀的物质为防护涂层,下方凹凸不平的部分为混凝土。可以发现涂层与混凝土界面结合得十分紧密,没有裂缝或孔隙存在。并且可以观察到水性硅丙乳液底漆可以形成致密、光滑的漆膜。

2.4 黏度对涂层防护性能的影响

涂层的黏度可直接影响其成膜厚度、涂层的流动性及其成膜时间等因素。但考虑到与混凝土表面直接接触成膜的主要是底漆,面漆通过底漆渗透进入混凝土的量很少,因此底漆的黏度及其渗透性能是影响涂层体系防护性能的主要因素。通过调节出不同黏度的水性硅丙乳液底漆,涂刷相同的厚度(100 μm±10 μm)并进行混凝土抗氯离子渗透试验,研究黏度对涂层防护性能的影响。得到的结果如图5所示。

图5 涂层黏度对其混凝土抗氯离子渗透性能的影响Fig.5 Relationship between viscosity and the chloride ion permeability-resistance property of concrete

由图5可见,涂刷相同厚度时黏度对涂层的防护性能影响很小。涂料黏度越小流动性越好。观察试验现象时发现黏度为122和183 mm2/s相对较大的2组涂层经过氯离子渗透测试后,出现鼓泡现象。分析原因为在混凝土表面,涂层可以形成致密且均匀的涂膜,但黏度过大时其无法通过混凝土的孔隙渗透进入混凝土内部从而填补裂缝,使得孔隙中仍存有大量的空气[12]。当试块浸泡在水中时,压强的变化使得混凝土内部的空气向涂层施压,因此产生了涂层鼓泡的现象。而黏度小的几组则无此现象,主要是由于黏度小的涂料流动性较好,可以渗透进入混凝土孔隙填补孔隙从而排出孔隙中的空气。在进行混凝土抗氯离子渗透试验过程中,对试块进行真空饱水处理及接下来的浸泡时都没有鼓泡现象产生。因此可以判断,若防护涂层应用于需长期浸泡在水中的环境时,其底漆黏度最好小于122 mm2/s,从而可以避免因长期浸泡于水中而产生起泡、破裂等现象,使涂层有最佳的防护效果。而当涂刷相同的厚度时,涂料的黏度对混凝土抗氯离子性能的影响很小。

2.5 厚度对混凝土防护性能的影响

由于涂层起到对混凝土的防护主要表现在其可以封闭混凝土表面的孔隙,因此理论上涂层的防护性能应随着涂层厚度的增大而增大。而在实际的应用中,考虑到成本及涂刷工艺的简便等因素不会不计成本的涂刷涂料。此部分主要研究了涂层厚度对其防护性能的影响及实际应用中涂层涂刷厚度的合理范围。

通过测定涂刷不同厚度的水性硅丙乳液底漆的混凝土抗氯离子渗透深度来研究涂层厚度对其混凝土防护性能的影响。在涂层厚度为62和401 μm之间选择11个点,测试其混凝土抗氯离子性能,结果如图6所示。

图6 涂层厚度对其混凝土抗氯离子性能的影响Fig.6 Relationship between thickness of coating and the chloride ion permeability-resistance property of concrete

由图6可见,随着涂层厚度的增加其混凝土抗氯离子渗透的性能越好。从厚度为280 μm开始,其性能的增加趋势减小。当厚度小于80 μm左右时,涂层的防护性能较弱。由此可见在涂层厚度较小时,其对混凝土防护性能的影响很大。厚度过小,涂层无法发挥其明显的防护性能。

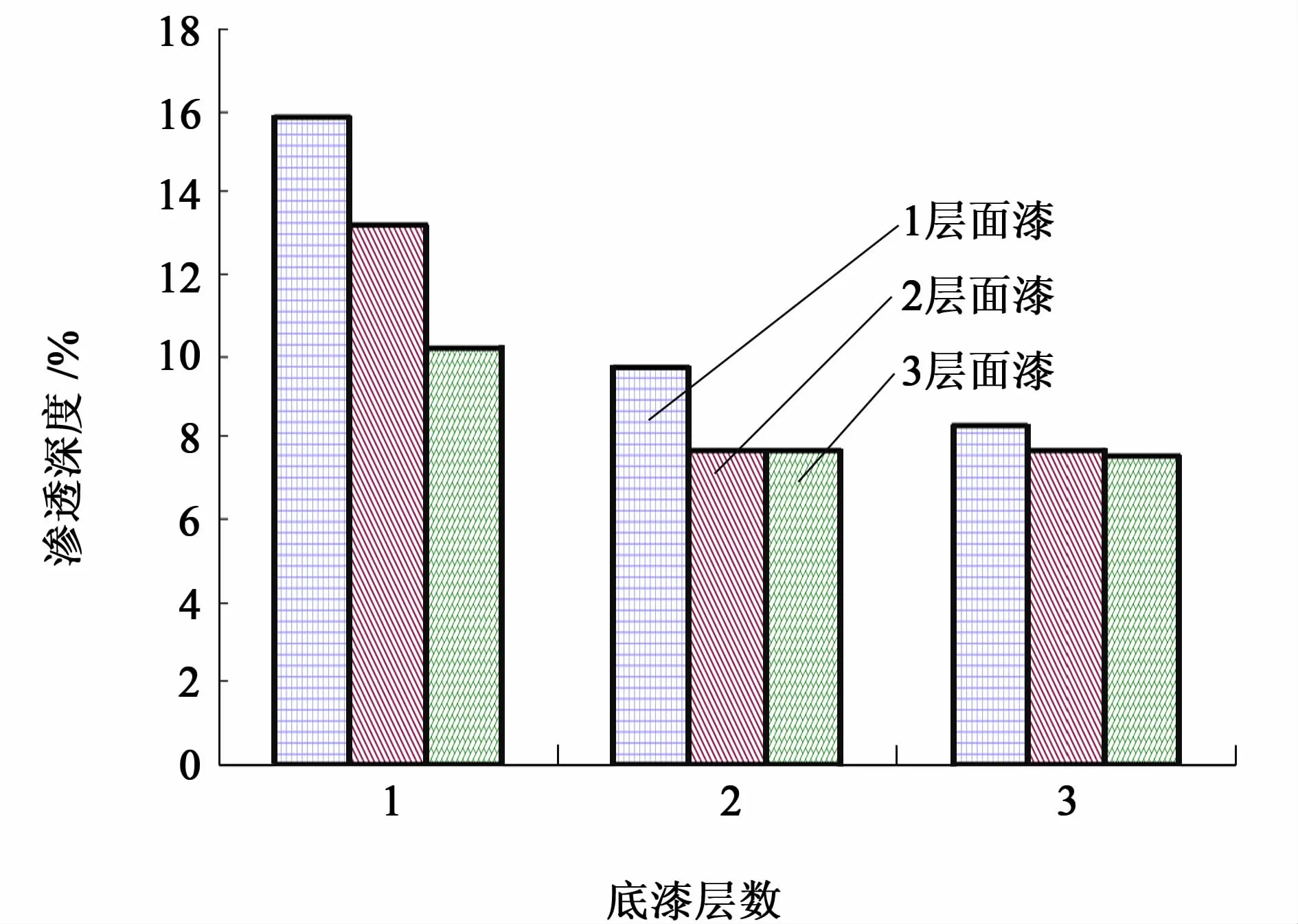

选择涂刷工艺为涂刷水性硅丙乳液底漆、水性氟碳面漆,通过分别改变底漆、面漆的涂刷次数来改变涂层的厚度,其中涂刷1次底漆涂层厚度约为65 μm,涂刷1次面漆涂层厚度约为70 μm。得到测试结果如图7所示。

图7 涂刷不同层数底漆和面漆对混凝土抗氯离子渗透深度影响Fig.7 Effect of painting times of primers and topcoats on chloride ion permeability-resistance property of concrete

由图7可见,当涂刷相同次数的涂层,底漆的次数越多其防护性能越好。涂层底漆的厚度对涂层防护性能的影响要大于面漆。当涂刷2层底漆和2层面漆后,再增加底漆或面漆的涂刷次数对其抗氯离子性能的增加影响较小。考虑到成本与涂层性能,涂刷2层底漆及2层面漆的涂刷工艺较好。而此时测定的涂层厚度为300 μm。考虑到涂层涂刷过程中如人工涂刷厚度不均等因素,实际施工中涂刷水性硅丙乳液底漆及氟碳乳液面漆的涂刷工艺涂层厚度在280~350 μm之间较好。

3 结论

1)水性硅丙乳液底漆加水性氟碳乳液面漆的涂刷工艺防护性能较好,涂刷1次底漆涂层厚度约为65 μm,涂刷1次面漆涂层厚度约为70 μm,涂刷2层底漆及2层面漆的涂刷工艺时,渗透深度为6.7%。涂层与混凝土界面的结合紧密且涂膜均匀、致密;研究涂层防护性能过程中,测定混凝土抗氯离子性能比测定混凝土吸水率所得结果对比性强。

2)各类涂料对吸水率影响不大,通过研究混凝土的吸水率来研究各涂层防护性能所得到的结论无明显的对比性。

3)黏度影响涂料对基材的渗透性及涂层的附着性,对涂层防护性能的影响较小。

4)涂层厚度较小时,厚度对涂层防护性能的影响较大,涂层厚度为280~350 μm,防护性能较好。

参考文献:

[1]孙高霞.混凝土表面渗透性有机硅防护涂料的研究[D].南京:南京水利科学研究院,2009

[2]郑敏升.表面涂层材料对混凝土耐久性影响及应用研究[J].福建建设科技,2008(2):36-38

[3]周婵,刘玉军,萧弘烨.表面防护技术对混凝土结构耐久性能的影响[J].装备环境工程,2010,7(4):97-100

[4]邓俊英,李伟华,赵霞,等.不同种类混凝土涂料的性能测试及对比研究[J].材料保护,2009,42(10):58-60

[5]张胜利,付红.桥梁混凝土结构表面防护涂层的应用研究[J].实用技术,2006(5):91-93

[6]赵铁军.渗透型涂料表面处理与混凝土耐久性[M].北京:科学出版社,2009

[7]刘芳.表面成膜型涂料对混凝土保护层性能的影响研究[D].南京:南京林业大学,2008

[8]刘玉军.混凝土保护涂层性能和测试方法研究[D].北京:中国建筑材料科学研究院,2004

[9]田惠文,李伟华,侯保荣,等.4种涂料的耐老化性能对混凝土表面裂缝追随性的影响[J].腐蚀科学与防护技术,2009,21(5):492-495

[10]周学杰,张三平,萧以德,等.氟碳涂层体系在我国水环境中防腐性能研究[J].装备环境工程,2010,7(1):10-14

[11]萧以德,刘玉军,周蝉,等.水性氟碳涂层体系对混凝土建筑的防护性能研究[J].涂料技术与文摘,2010(9):13-20

[12]李果.锈蚀混凝土结构的耐久性修复与保护[M].北京:中国铁道出版社,2011