亲水性无定型TiO2/SiO2薄膜及其强化传热性能研究

2012-04-09齐春华冯厚军吕庆春

徐 克,齐春华,冯厚军,吕庆春

(1.国家海洋局天津海水淡化与综合利用研究所,天津,300192;2.国家海水利用工程技术研究中心,天津,300192)

低温多效蒸馏(Low-Temperature Multi-Effect Distillation,LT-MED)海水淡化技术具有操作温度低、预处理简单、热效率高和可利用电厂低品位余热降低造水成本等优点,是当前商业化的主流海水淡化技术之一[1]。水平管降膜蒸发器作为低温多效淡化设备关键部件,其传热性能直接决定了海水淡化设备的造水效率。国内外学者开展了大量的研究工作,考察喷淋密度、热流密度、蒸发温度、表面材料及其几何形状等因素的影响,探讨提高降膜蒸发传热效率的方法。其中采用异型管和传热管表面修饰被认为是强化降膜蒸发传热性能的2种重要方法[2]。

20世纪60年代,Ponter等就发现,表面润湿性好的管子可通过提高喷淋密度而提升传热管的降膜蒸发传热系数[3]。Kim等在涂料中加入表面活性剂,改善管外涂层的亲水性能,表现出较好的强化传热性能,但存在表面活性剂易溶出的稳定性问题[4]。Kim等采用等离子体辅助化学气相沉积技术在光滑管、螺旋管、波纹管和翅片管表面制备高稳定性的亲水性聚合物层,也表现出较好的强化传热性能[5]。Jeong等采用相同方法在传热管表面制备了无定型TiO2薄膜,在无光照情况下,经过简单的干湿交替处理就表现出稳定的强亲水性能[6]。这种无定型涂层在强化传热方面有较高的应用价值,但由于制备技术限制,使其难以处理大面积试件,无法应用于低温多效海水淡化装备。

本研究采用制备方法简单、易操作的溶胶-凝胶技术,在传热管表面制备无定型TiO2薄膜,并结合适宜的热处理和干/湿交替处理工艺,提高传热管的亲水性能,从而达到提升降膜式换热器传热效率的目的。

1 试验

1.1 亲水性薄膜的制备

将钛酸丁酯和乙酰丙酮按照n(钛酸丁酯):n(乙酰丙酮) 为1∶1混合,搅拌20 min后,加入一定量的乙醇溶剂,继续搅拌20 min,最后加入少量酸化水(pH值为0.5,浓盐酸配置),搅拌30 min,得到均匀透明的钛溶胶。

为提高溶胶涂层的耐划伤性能,需要在钛溶胶中按一定比例加入硅溶胶[7]。将四甲基硅烷和乙醇按照n(四甲基硅烷):n(乙醇)为1∶10混合,搅拌20 min后,加入一定量的酸化水(pH值为0.5,浓盐酸配置),搅拌30 min,得到均匀透明的硅溶胶。之后,将钛溶胶和硅溶胶按一定比例混合,搅拌20 min待用。将表面预先打磨、超声清洗处理的金属试片浸入混合溶胶中,以10 cm/min的速度将其垂直地拉出液面,在60 ℃下干燥4 h后,再次浸入混合溶胶中,重复上述溶胶涂膜过程2~3次,在金属表面沉积一层厚度适中的溶胶涂层。在一定温度下进行膜层热处理,得到无定型TiO2/SiO2薄膜。热处理对TiO2/SiO2复合凝胶结构的影响采用热重分析(NETZSCH STA-449-F3)和XRD(BRUKER D8 ADVANCE)进行表征。

1.2 亲水性处理及接触角测量

将热处理后的TiO2/SiO2薄膜浸入蒸馏水中,浸润10 min,再取出用冷风干燥10 min,重复上述操作多次,得到表面亲水性较好的TiO2/SiO2薄膜。

在TiO2/SiO2薄膜亲水性处理过程中,试片每经过一次干湿交替处理后,即采用接触角测量仪(KRUSS DSA30)测量10 μL蒸馏水液滴在试片表面的接触角。

1.3 降膜传热性能试验

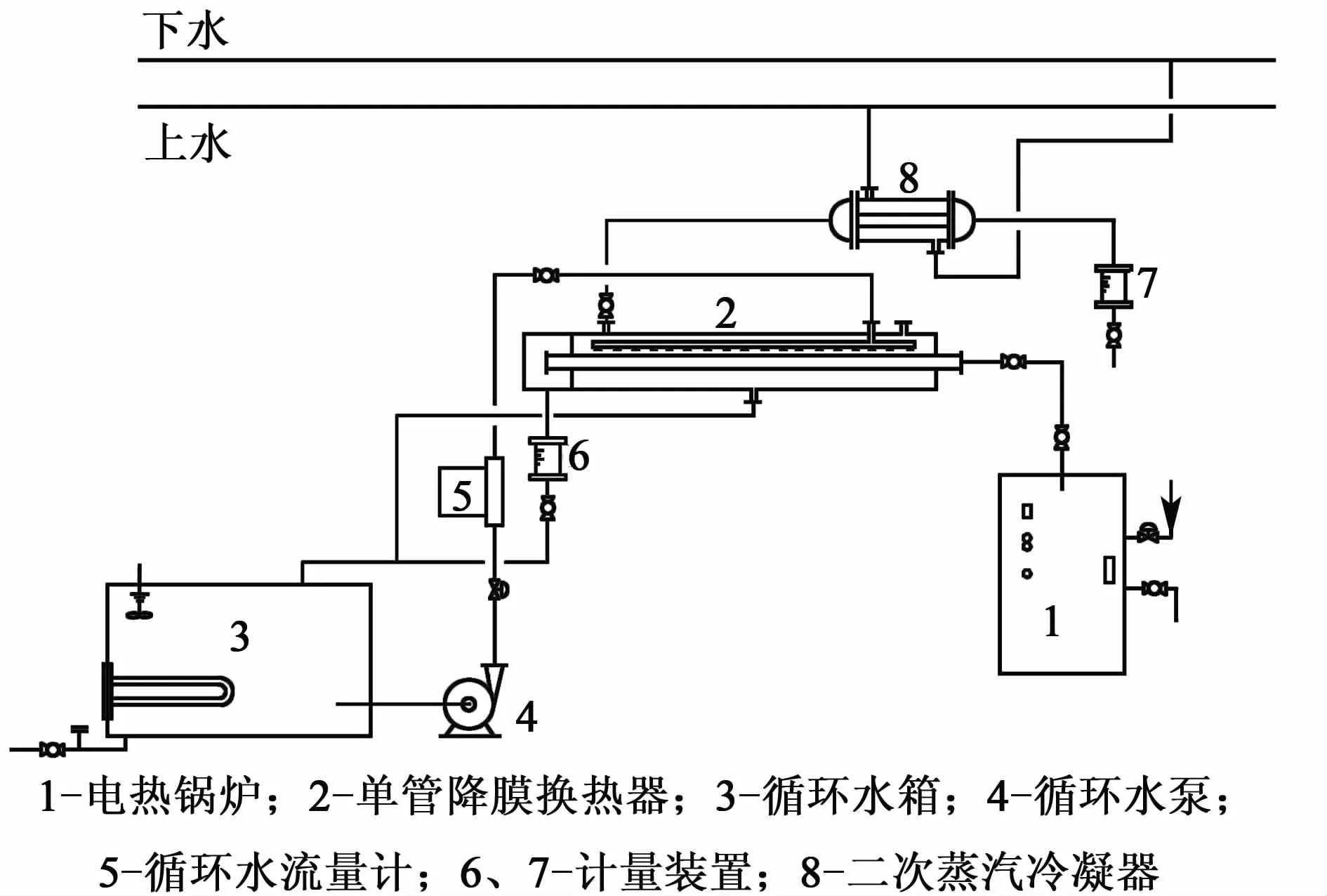

图1为单管降膜传热试验系统流程示意图。

图1 单管降膜传热试验流程示意图Fig.1 Schematic diagram of falling film heat exchanger

试验平台由电热锅炉、循环水泵和蒸汽冷凝液计量装置等设备组成。首先,打开循环水泵4使冷却水进入单管降膜换热器2,通过液体分布器在传热管外表面形成连续的薄水膜,冷却水流量通过质量流量计5计量。与此同时电热锅炉1 产生的蒸汽进入传热管内,与冷却水进行间壁换热。一次蒸汽被冷凝,冷凝液可以通过计量装置6计量,而后回到循环水箱3。

传热管为外径Φ19 mm的光滑铝黄铜管,壁厚0.75 mm,有效传热长度800 mm;布液器是一根与传热管平行的铝黄铜管,管底部均布Φ2 mm的喷淋孔。

2 结果与讨论

2.1 无定型TiO2/SiO2薄膜的制备

一般而言,TiO2薄膜的超亲水性主要依靠结晶型(锐钛矿型)TiO2的光电效应。当特征波长的紫外(或可见)光照射在薄膜表面,可激发半导体薄膜产生光生电子和空穴,从而表现出较强的超亲水性[8]。然而,这种光电反应产生的超亲水性稳定性较差,一旦特征光波被切断后,TiO2薄膜的超亲水性也将逐渐下降[9]。无定型TiO2薄膜也能表现出较好的亲水性能,这种表面性能变化来源于干湿交替过程中膜内Ti—O—Ti长链沿轴向旋转,产生亲水基团的定向排列[6]。

因此,采用溶胶-凝胶技术制备无定型TiO2薄膜也将展现出较好的亲水性能。然而,溶胶-凝胶制备的TiO2薄膜在常温环境下经充分干燥后,仍然含有少量溶剂成分[10]。这种有机物残留不利于水滴在试样表面的平铺,影响膜层的亲水性能,需要经过充分的热处理。图2为TiO2/SiO2复合溶胶在60 ℃充分干燥后的干凝胶TG-DSC分析曲线,测试升温速率为15 ℃/min。

图2 TiO2/SiO2复合干凝胶的TG-DSC曲线Fig.2 TG-DSC analysis of the TiO2/SiO2 c omposite xerogel

由图2可知,TG-DSC曲线可以分为3个阶段:从室温到150 ℃,干凝胶失重较快,在DSC曲线上有一吸热峰(110 ℃),对应于凝胶中吸附水、乙醇等的脱附释放;从150 ℃到250 ℃,此阶段失重减缓,在DSC曲线上有一放热肩峰(200 ℃附近),对应于有机物的燃烧及热分解;而从250 ℃到500 ℃的失重过程应该与无定型TiO2的结晶过程有关。因此,在热处理温度低于200 ℃时,复合凝胶膜的TiO2应主要为无定型结构。150 ℃和200 ℃热处理1 h后的干凝胶粉体XRD分析结果见图3。在2θ为20~80°范围内均没出现TiO2结晶的特征衍射峰,说明干凝胶仍为无定型结构。

图3 不同温度热处理1 h的干凝胶XRD谱图Fig.3 XRD analysis of composite xerogel at different heat treatment temperature for 1 h

2.2 热处理温度及干湿交替处理工艺对膜层亲水性影响

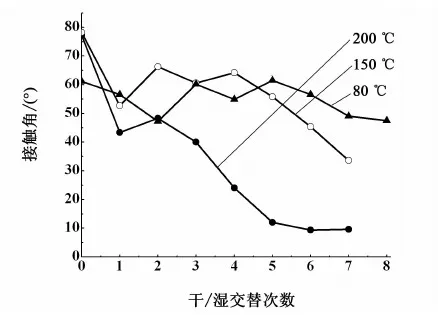

图4为经过不同温度热处理1 h后,凝胶膜表面接触角随干湿交替处理次数的变化关系。

图4 不同温度下热处理后的传热管涂层,其表面接触角与干/湿交替处理次数的关系Fig.4 Variation of the water contact angle of the amorphous composite thin film by wet/ dry cycles

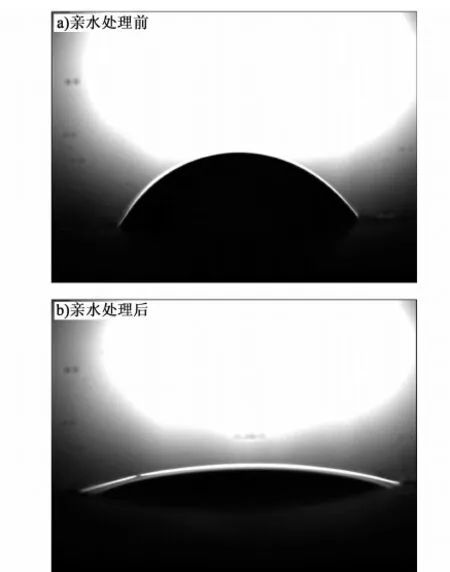

由图4可以发现,凝胶膜表面接触角随干湿交替处理次数增加而逐渐降低;而且随着热处理温度提升,这种变化趋势更为显著。当热处理温度达到200 ℃时,经过7次干湿交替处理的TiO2/SiO2复合薄膜,其表面接触角可达9.4°,明显低于未表面处理的金属试样,详见图5。

图5 亲水性处理前后的基体金属表面水滴形貌Fig.5 Variation of surface contact angle with substrate before a) and after b) hydrophilic treatment

较高温度下进行膜层热处理,可有效降低膜内残留溶剂成分,从而有利于提升膜层的亲水性能。而干湿交替处理过程,则可使溶胶-凝胶法制备干凝胶内的Ti—O—Ti长链产生定向排列,表现出较高的亲水性能。

2.3 亲水性TiO2薄膜的强化传热性能

采用图1所示的单管降膜换热器进行试验,并假定换热器与环境之间的传热及势能和动能变化是可以忽略的,则换热器总传热速率q可采用管外冷却水热能变化来计算:

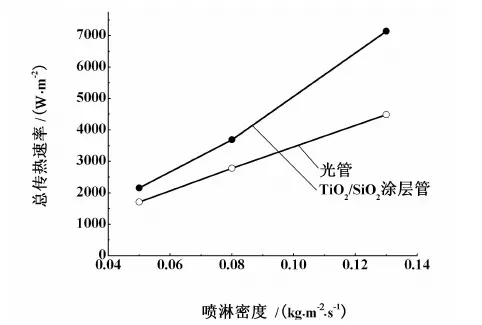

在管内蒸汽参数相同(蒸汽流量90 mL/min,温度99.4 ℃,压力0.1 MPa)的条件下,对比分析传热管表面亲水性涂层对单管降膜换热器总传热性能的影响,结果见图6所示。

由图6可以看出,在不同喷淋密度下,传热管外表面的亲水性涂层均可有效提升换热器的总传热速率;而且随喷淋密度的提高,表面亲水涂层的强化传热效果更加显著。这种强化传热作用,应该与亲水涂层减少管外液膜厚度、降低传热面热阻有关。

图6 降膜换热器总传热速率随冷却水喷淋密度的变化关系Fig.6 Variation of heat transfer rate with sprinkling density in falling film heat exchanger

在降膜传热过程中,当传热管表面液体负荷较低时,管外存在干壁区域,管表面亲水性能的改善可提升液滴的铺展面积,从而提高换热器总传热速率。当液体负荷的逐渐增加时,冷流体完全覆盖传热管外表面,管外液膜波动加剧、更新速度加快,有利于对流换热,从而使换热器传热效率不断升高。但较高的液体负荷也将使管外液膜厚度增加,逐渐增大的液膜热阻成为阻碍降膜传热性能提升的主导因素之一[11]。传热管表面亲水处理,可有效减少管外液膜厚度,极大降低了液膜热阻,使传热效率显著提升[5]。

经16 h连续测试,亲水处理的传热管在无光照情况下,一直保持较好的强化传热效果,喷淋密度τc=0.13 kg/(m2·s)时,降膜式换热器的总传热速率始终保持在7 000~8 000 W/m2,详见图7。该种亲水性涂层的强化降膜蒸发传热性能及其在低温多效海水中的应用研究将在后续工作中开展。

图7 亲水处理传热管的强化传热稳定性Fig.7 Durability of enhanced heat transfer tube by hydrophilic treatment

3 结论

采用溶胶-凝胶技术在传热管表面制备了无定型TiO2/SiO2复合薄膜。经过200 ℃下热处理1 h以及后续6次干/湿交替处理,可使该复合薄膜表面的接触角降低到10°左右,且膜层仍为无定型结构。但当热处理温度较低时,膜层中残留有机组分对亲水性影响较大,经多次干/湿交替处理也无法有效提升膜层亲水性能。在橫管降膜式换热器中,经该种方法处理的传热管可有效提升换热器的总传热速率,表现出较好的强化传热效果。

参考文献:

[1]惠绍棠,阮国岭,于开录.海水淡化与循环经济[M].天津: 天津人民出版社,2005

[2]崔海亭,彭培英.强化传热型新技术及其应用[M].北京: 化学工业出版社,2006

[3]PONTER A B,DAVIES G A,ROSS T K,etal.The Influence of mass transfer on liquid film breakdown [J].Int J Heat Mass Transfer,1967,10 (3): 349-359

[4]KIM N H.Enhancement of thin film evaporation on low-fin tubes [J].Korean J Air-Conditioning Refrig Eng,1998,10: 674-682

[5]KIM H Y,KANG B H.Effects of hydrophilic surface treatment on evaporation heat transfer at the outside wall of horizontal tubes[J].Appl Therm Eng,2003,22: 449-458

[6]JEONG Y M,LEE J K,JUN H W,etal. Preparation of super-hydrophilic amorphous titanium dioxide thin film via PECVD process and its application to dehumidifying heat exchangers[J].J Ind Eng Chem,2009,15: 202-206

[7]NAKAMURA M,KOBAYASHI M,KUZUYA N,etal.Hydrophilic property of SiO2/TiO2double layer films[J].Thin Solid Films,2006,502: 121-124

[8]YU J,ZHOU M,YU H,etal.Enhanced photoinduced super-hydrophilicity of the sol-gel-derived TiO2thin films by Fe-doping[J].Mater Chem Phys,2006,95: 193-196

[9]MARDARE D,LUCA D,TEODORESCU C M,etal.On the hydrophilicity of nitrogen-doped TiO2thin films[J].SurfSci,2007,601: 4 515-4 520

[10]POZNYAK S K,ZHELUDKEVICH M L,RAPS D,etal.Preparation and corrosion protective properties of nanostructured Titania-containing hybrid sol-gel coatings on AA2024[J].Prog Org Coat,2008,62: 226-235

[11]齐春华,李炎,俞永江,等.水平管降膜蒸发海水淡化的传热试验研究[J].化学工业与工程,2011, 28(5): 1-5