发动机冷试技术

2012-03-28张朝辉

张朝辉

(上海大众汽车有限公司,上海201805)

发动机冷试技术

张朝辉

(上海大众汽车有限公司,上海201805)

通过发动机冷试技术的研究,根据实际生产经验建立冷试波形图模型并设定自动判定发动机测试是否合格的监控窗口,以提高发动机实物装配质量。

冷试技术波形图模型监控窗口装配质量

1 冷试概念

冷试是点燃式内燃机在不点火的状态下,通过驱动电机马达倒拖发动机旋转,利用冷试台架内布置的各种专用传感器采集相关测试信号,经信号处理后,由冷试软件处理形成波形图(曲线)并与由专业人员设定的监控窗口进行匹配(对比),自动判定发动机是否合格的测试工艺。

2 冷试技术的发展

上世纪90年代中期,随着人们对劳动效率、生产成本和生产环境的日益关注,传统的发动机热试技术已无法满足现代化的生产需求;一种高效、环保的测试手段,发动机冷试技术应运而生。相比传统热试的10分钟/测试循环,冷试只要1分钟/测试循环,大大缩短了测试的节拍,且热试过程中需消耗燃油和冷却液并产生大量废气、废物;而冷试技术不仅节拍短并可对发动机每一次的旋转状态进行监控和分析,有效提高了发动机测试的可靠性及针对性。

3 冷试技术的台架硬件

3.1 冷试台架硬件

图1为发动机冷试的自动执行流程图,发动机冷试台架硬件主要由以下部分组成:

(1)测试间:含驱动电机、测试传感器、发动机夹紧机构、辅助单元、通风装置、消防感应装置等,并带有防爆、隔音功能;

(2)测量柜:装载测试传感器数据采集卡、测量卡、信号放大卡、软件通讯卡、振动与噪音分析评估系统等;

(3)电气柜:PLC控制柜(介质模块:测试用燃油、液压油、压缩空气等介质集成模块,与测试间通过各管路对接);

(4)测试PC:将来自采集卡的信号生成波形图,并判断波形图是否合格;

(5)服务器:保存测试PC的数据。

3.2 冷试测试传感器

发动机冷试技术涉及到众多传感器,此处仅以排气压力传感器为例,作一简单介绍。排气压力传感器布置于冷试台架机械结构上,当发动机进入冷试台架后,排气压力传感器通过机械结构上的气缸运动与发动机排气口对接(紧密贴合);当电机拖动发动机旋转后,传感器采集排气口的压力,并传递给排气压力测量卡,通过通讯卡,测量卡将信号传递给冷试软件,冷试软件生成波形图后自动与监控窗口进行匹配后,判定排气压力是否合格。图2为发动机冷试中的排气测量流程。

图1 冷试自动执行流程图

4 冷试测试循环及测试内容

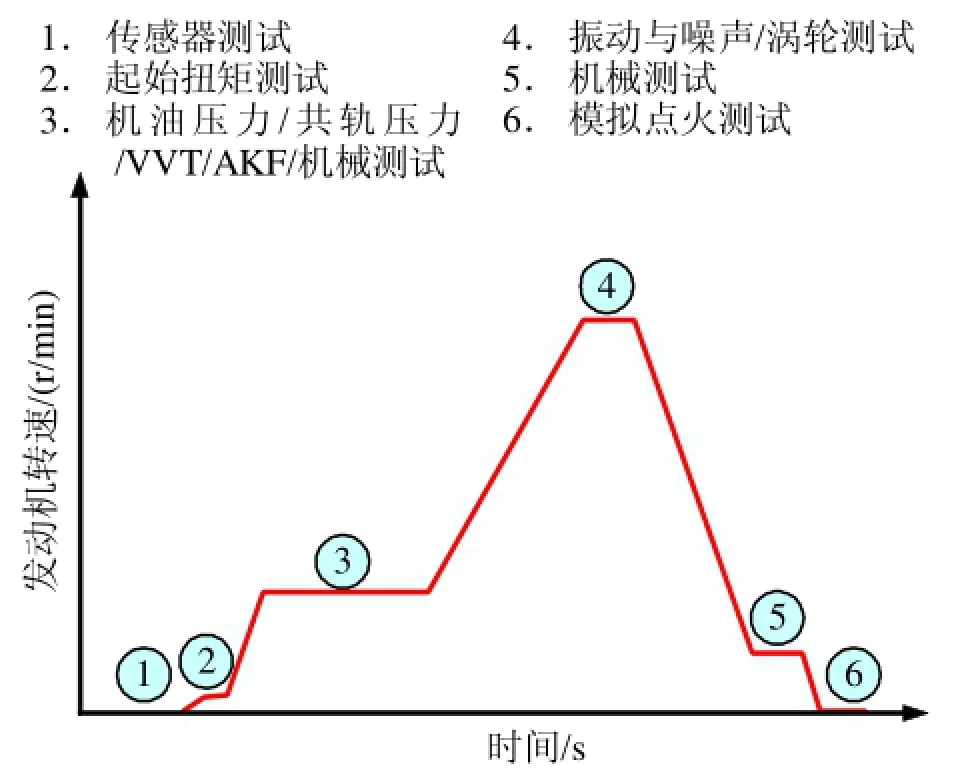

冷试时,通过电机控制不同的转速,进行不同工况下的测试,最高转速一般不超过3 000 r/min。图3是目前普遍使用的冷试测试循环,即:

(1)静态传感器测试(发动机静态时),用于检测发动机传感器(含燃油喷嘴)部分的通断连接是否正确和可靠;

(2)起始扭矩测试(发动机转速为60 r/min),在发动机转动初期对发动机的摩擦副进行监控;

(3)油压测试/机械测试(发动机转速为1000 r/min),发动机转速从60 r/min提升至1 000 r/min,首先进行机油压力和燃油共轨压力的测试,汽油机的燃油压力冷试时可达16 MPa左右,柴油机的燃油压力高达60 MPa及VVT和AKF功能测试,测试合格后进行机械部分测试(正时位置、进气压力、排气压力和扭矩等);

(4)振动与噪音和涡轮增压器测试(发动机转速为3000 r/min时),通过傅里叶变换将传感器采集的时域信号转换成谱域信号,利用阶谱图对发动机的各阶次进行分析和诊断;

(5)机械测试(发动机转速为120 r/min),再次测试正时位置、进气压力、排气压力和扭矩;

(6)点火测试(发动机静态时),通过对发动机点火线圈充电,利用设备中的磁感应线圈感应发动机点火系统,充电电压、放电电压的变化进而评判发动机点火系统的状态。

以上测试内容集成在5大测试项目中,分别是机械测试、点火测试、喷射测试(燃油喷嘴信号)、传感器测试和测振(振动与噪音测试)

4.1 扭矩测试

扭矩传感器安装于发动机驱动电机上,通过测试发动机压缩行程和做功行程的扭矩,检测发动机性能。图5是BMW公司直列6缸系列发动机的冷试扭矩波形图,其中波峰值表示,发动机进气门和排气门同时关闭时,电机转动发动机需要的能量,波谷值表示,发动机进气门和排气门同时关闭时,产生的能量。

4.2 进气压力测试

图2 排气压力测试过程

图3 冷试自动执行流程图

图4 BMW发动机冷试扭矩波形图

根据测试工艺不同,进气压力测试一般有2种形式:(1)短发动机冷试时,进气压力传感器直接布置于发动机缸盖进气道处(需安装4个进气压力传感器);(2)整发动机冷试时,进气压力传感器布置于进气歧管节气门处(安装1个进气压力传感器)。简单来说进气压力的检测是一个随着曲轴的转动而变化的动态检测,通过传感器信号采集卡采集活塞从上止点至下止点,进气门打开至排气门关闭这一过程的压力变化,并由冷试软件生成进气压力波形图。

与进气压力测试类似,短发动机冷试时,排气压力传感器直接布置于发动机缸盖排气道处(需安装4个排气压力传感器);整发动机冷试时,排气压力传感器布置于排气管排气口处(安装1个排气压力传感器)。同样,排气压力检测也是一个动态检测,采集活塞从下止点至上止点,进气门关闭至排气门打开过程的压力变化,并由冷试软件生成排气压力波形图。

通过基本的扭矩、进气压力和排气压力测试,可以发现是否存在气门不密封(尺寸问题、异物)、锁片脱落、凸轮轴凸轮尺寸超差、缸盖有沙眼、活塞环卡滞等缺陷。

4.4 传感器测试

传感器测试包括执行元件和感应元件的测试,以检测发动机传感器部分的功能性是否正常。

4.4.1 燃油共轨压力测试

燃油共轨压力测试的目的:一是测试发动机高压油泵功能;其次是测试发动机燃油共轨系统密封性。为了模拟发动机整车工况,冷试时需在发动机内注入燃油,以测试发动机共轨燃油压力(15 MPa左右)。燃油共轨压力测试需满足以下条件:(1)设备向发动机供燃油(低压0.6 MPa左右);(2)设备模拟整车ECU(发动机控制单元)信号,控制发动机高压油泵的流量阀的打开与关闭;(3)设备测量卡读取发动机燃油压力传感器数据。

若燃油压力测试曲线与冷试模型曲线偏差明显,参见图5,则可能存在以下情况:(1)燃油共轨系统不密封;(2)高压油泵功能性缺陷。

1981年,调水入洪泽湖的时间有34个旬,基本覆盖全年,入洪泽湖泵站装机利用小时为7 500 h,入湖平均流量为385 m3/s;调水出洪泽湖的时间有31个旬,主要在7月中旬—9月上旬、10月—6月上旬,出洪泽湖泵站装机利用小时为6 700 h,出湖平均流量为266 m3/s。

图5 冷试燃油压力合格和不合格曲线

4.4.2 机油压力测试

在发动机油底壳至主油道之间寻找一个合适的测量点,以便安装机油压力传感器。机油压力的检测是冷试中非常重要的测试项目,对发动机油道堵塞、主油道相关零缺陷、RSH安装孔尺寸、轴瓦是否安装等对发动机功能影响较大的问题非常敏感。结构越复杂的发动机,通过机油压力查找发动机缺陷难度越大,因此冷试经验的积累是非常重要的。

4.5 振动与噪音测试

众所周知,发动机传统的热试有一个很重要的评判发动机是否合格的环节,即人工判定发动机是否有异响。但是靠人工评判对热试人员的经验要求很高,同时发动机异响没有一个明确的标准,而每个人对异响的理解本身就不同,所以很难对异响进行界定。冷试技术中的振动与噪音测试就将这一疑难杂症轻松化解。

4.5.1 振动与噪音测试原理

振动测试一般采用接触式振动传感器。利用传感器采集发动机工作时的时序信号,通过振动与噪音分析评估系统,利用傅里叶变换将时序信号转换成谱域信号,并由冷试软件生成谱域信号波形图,根据发动机对应的阶谱查找发动机缺陷。一款链式发动机的曲轴链轮齿数为46,即发动机旋转一圈,曲轴链轮与正时链条需发生46次啮合。由傅里叶变换生成的第46阶次即是该款发动机旋转一圈曲轴链轮与正时链条从第1次至第46次啮合时振动信号的叠加。叠加后的信号越强说明正时链传动过程中相关零件有异常。

图6 46阶次的波形图部分

4.5.2 变色龙分析(Chameleon)

变色龙分析是德国Medav公司,近2年新开发的振动与噪音分析领域的新技术。该技术具有动态变化的特点,所以命名为Chameleon(变色龙),Chameleon又称"Self-learning"system。变色龙系统通过采集前100台发动机信息,自动建立一参考波形图,之后第101台发动机的波形图与参考波形图进行点对点的对比(如曲轴旋转720°,就有720个对比点)。通过对比,只要有1个点的信号值有偏差,系统就会提示,此时就需由专业人员对该波形图进行分析。变色龙的参考波形图是动态调整的,通过该系统可清楚地对生产过程中发动机的细微变化进行监控。

5 冷试模型的建立及窗口设定

冷试最大的特点是所有发动机的测试结果都能以波形图的形式保存并追溯。在一款发动机投产初期,n(≥100)台经过冷试的发动机都必须经过热试或测功。热试或测功合格后,选取n台发动机的冷试波形图,通过冷试软件自动生成冷试模型,该模型的每一个波形图就是之前n台发动机的冷试状态。根据实际生产状态,可随时更改。在确定当前波形图为合格波形图后,就可在相应的位置设定窗口。如图6中的扭矩曲线,压缩行程的波峰值,可设定用窗口最大值(Max)进行监控;做功行程的波谷值,可设定用窗口最小值(Min)进行监控。同时根据之前n台发动机的测试结果设定窗口最大值的上公差和下公差及窗口最小值的上公差和下公差,即:当压缩行程的扭矩波峰值在窗口最大值的上公差和下公差范围内时,表示合格;反之,表示不合格。常用的冷试监控窗口设置类型有:最大值监控、最小值监控、平均值监控、偏差值监控、积分值监控、零位值监控、零点值监控和包络线监控,根据不同的波形图及发动机特性进行匹配监控。

冷试也可以说是对比测试,对于正常的、没有缺陷的发动机,所有测试产生的波形图应该都是类似的;而对于偏差较大的波形图,则必须进行分析和原因查找。此外,如果实际生产过程中,发动机构造或零件状态发生更改,则必须重新采集新状态发动机波形图,并建立新的模型,同时更改窗口的上公差和下公差。因此冷试的模型和窗口值是需动态维护和调整的,在实际生产过程中,需至少有一个专业人员进行长期跟踪、维护和调整。

6 发动机冷试常见故障分析

6.1 连杆轴瓦初期磨损

连杆轴瓦的损伤或者连杆颈的抱死是一个世界性的难题。通过研究冷试扭矩曲线,即发动机从压缩行程至做功行程中,活塞回到上止点位置时,发动机扭矩值归零,通过对比扭矩零点位置(活塞上止点位置)与曲轴转角位置间的关系,发现当冷试过程中连杆轴瓦已有损伤时,该发动机扭矩零点位置较正常发动机明显滞后。图7中的缺陷曲线扭矩零点位置较其他正常发动机明显滞后,经拆解发现该发动机连杆轴瓦已磨损。

图7 连杆轴瓦初期磨损发动机扭矩曲线

6.2 轴承桥与凸轮轴调节器干涉

该缺陷是上海大众EA888系列发动机通过冷试振动与噪音测试项目发现的缺陷。冷试现象表现为发动机缸盖阶谱测试不合格,通过与正常的发动机对比,发现缺陷发动机的阶谱波形图中每2.5个阶次出现1个异常峰值,即曲轴每旋转1圈,该异常发生2.5次(见图8)。

也就是说发动机每完成一个工作循环(曲轴旋转2圈),该异常发生5次。通过比较EA888系列发动机零件,可知只有进气凸轮轴正时可变调节器盖板有5个连接螺栓。拆解冷试不合格发动机后,发现该发动机与进气凸轮轴正时可变调节器连接的轴承桥有一毛坯点尺寸超差且与调节器盖板发生了干涉。

图9 缸盖阶谱波形图

7 结论

通过10多年的发展,发动机冷试技术已广泛应用于发动机生产过程中的装配线终检测试,并逐步取代传统的热试。无论从经济效益、环境效益和实际结果来看,冷试技术的能力已远远超过了热试技术。近年来国外许多高端发动机开始采用冷试技术作为发动机装配线终检,冷试台架的供应商们开发了更多的测试项目,使冷试技术越发丰富和可靠。相信通过对发动机冷试技术的学习、研究和应用,一定能提高发动机质量。

Technology of Engine Cold-Test

Zhang Chaohui

(Shanghai Volkswagen Co.,Ltd.,Shanghai 201805,China)

According to the production experience and the research of engine cold-test technology, cold-test waveform models are built and monitoring windows are set that can automatically judge whetch an engine is OK or not to improve engine assembly quality.

cold-test technology,waveform model,monitoring window,,assembly quality

10.3969/j.issn.1671-0614.2012.04.009

来稿日期:2012-05-11

张朝辉(1982-),男,本科,主要研究方向为发动机冷试技术的应用。