某柴油机进气门和座圈异常磨损的分析

2012-03-28林立峰

林立峰

(同济大学汽车学院,上海200092)

某柴油机进气门和座圈异常磨损的分析

林立峰

(同济大学汽车学院,上海200092)

针对某型号发动机出现的进气门和座圈异常磨损的情况,从各个方面进行分析,重点对材质的匹配以及配气机构的动力学分析2个方面做了分析、探讨,最后给出了改进的思路和方案。经过试验验证,措施有效。

柴油机配气系统进气门座圈磨损

1 前言

配气机构是柴油机的重要组成部分,该系统设计的合理与否,将直接影响到发动机的动力性、燃油经济型、尾气排放等主要技术指标[1]。配气机构(尤其是下置式凸轮轴结构的柴油机)包括多种零部件,大多为运动件,该结构特点决定了其可靠性和耐久性,它们一直是工程实践和生产实践中难度较大的内容[2];该系统的可靠性和耐久性同时又极大地影响着柴油机整机的可靠性。

某型号电控共轨柴油机在使用中多次出现过“进气门和座圈在短期内快速异常磨损”的问题。直接故障表现形式为发动机出现异响,气门间隙减小甚至为零,严重时出现功率下降,气门头断裂等问题;经过拆机检查,确认故障根源是进气门和座圈出现了异常快速磨损。

2 问题描述

该型柴油机在用户使用约6个月后,在正常的维护保养阶段发现“进气门间隙减小,甚至顶死”现象,进气门间隙为零,经拆机检查,发现进气门和座圈有不同程度的磨损。通过进一步对用户使用12个月左右的同类型发动机调查,发现有更高比例、程度更严重的磨损情况存在;再进一步调查该机型数年之前曾经做过的多次台架耐久考核结果,发现问题同样存在,只是程度不大,未曾引起足够的重视。图1为使用后异常磨损进气门与新进气门的实物照片对比图,图2为异常磨损进气门座圈的实物照片图,可见磨损情况相当严重。

图1 新气门与磨损严重的进气门的对比

图2 进气门座圈异常磨损

3 导致气门和座圈异常磨损的分析

3.1 机型主要特征

该柴油机排量为8.3 L,主要结构型式:直列六缸,水冷,四冲程,电控共轨,缸内直喷,涡轮增压,一进一排两气门,凸轮轴下置,国Ⅲ排放标准。该柴油机的配气机构主要包括凸轮轴、挺柱、推杆、摇臂、气门、气门弹簧、气门座圈等零部件,示意图见图3。

图3 配气机构的示意图

3.2 导致出现异常磨损的可能因素分析

配气机构是柴油机整机结构中比较复杂的一套机械传动系统,各相关的运动件之间,包括气门和座圈,出现磨损是不可避免的,设计人员所能做的就是尽可能延缓该磨损的进程。据了解,国内也曾出现过柴油机进气门磨损的情况[3]。目前普遍接受的中等功率柴油机气门和座圈磨损程度的评判标准是:1000 h台架耐久考核后的气门下陷量(气门和座圈的综合磨损)增加值不大于0.10 mm。该机型在实际使用中,有较高比例的气门和座圈出现的磨损量远大于该数值。

柴油机的排气温度约550~700℃,排气门和座圈在工作时承受高温燃气的高速冲刷,因此,一直以来排气门和座圈的磨损比较多见,也是工程应用中比较关注的内容之一。相比而言,进气门和座圈的工作条件就好一些,但近年来,伴随着柴油机整体强化程度的提高,排放限值的提高,各种新技术的推广应用,进气门和座圈的磨损有增多的趋势[2]。

导致气门和座圈出现异常磨损的因素比较多,也比较复杂。有多种因素都会影响甚至决定气门和座圈出现异常磨损,如:(1)气门和座圈的材料选择是否合理;气门和座圈的材料是否匹配;(2)气门落座速度和落座力是否过大;(3)气门和座圈的结构设计是否合理;(4)气门是否有适量的旋转;(5)接触锥面是否有额外的润滑条件;(6)座圈是否存在较大的变形;(7)是否存在气门杆倾斜进而导致气门和座圈之间的偏磨等。

对于进气门而言,一般情况下不存在类似排气门工作温度偏高的因素。排气门和座圈承受高温燃气的冲刷,另一方面废气中未完全燃烧的油雾和烟粒也在一定程度上对排气门和座圈的贴合起着润滑剂的作用;而进气门和座圈承受的是增压后的干燥热空气的冲刷,缺乏润滑。气门杆在气门导管中做往复运动,通过气门油封控制适量的润滑油进入,既防止气门杆与导管之间出现非正常磨损,又不能使漏入的机油过多,出现结胶。新的排放法规要求柴油机整机的机油耗更低,颗粒排放更少,为此,气门油封做过改进,以控制更少量的机油渗入润滑气门导管。曾有观点认为:是否因为控制机油耗率,渗入气门导管的机油过少而导致了进气门和座圈的异常磨损?但针对该型柴油机的实际拆机检查表明:进气门盘锥面在比较多的机油润滑的情况下,仍出现了异常磨损。但是同样有充足机油润滑的进气门盘部,其盘锥面没有出现异常磨损的情况。已有试验证明:机油通过气门杆与导管孔之间渗漏的机油对整机机油耗率的贡献可达20%左右,所以,从对整机机油耗率的限制和排放法规指标的限制来看,不允许此处渗入的机油进一步增加。另外,气门杆部和盘锥面处如果泄漏的机油过多,将可能在高温下分解后形成胶状沉积物,阻碍气门的往复运动。拆机检查的情况:气门盘锥面有充足的润滑,但仍出现异常磨损,见图4。

可见依靠气门导管处渗漏的机油来润滑进气门和座圈以解决异常磨损的方案是行不通的:泄漏机油增加的程度少,则减磨效果不明显;增加的机油多了,又将产生其他问题。

本文中我们利用自主开发的结构有限元软件ATLAS[7-8]建立压力容器模型,对压力容器密封法兰的接触过程进行了数值模拟,得到了其受力特性和应力分布规律。同时,我们尝试使用ATLAS完成压力容器螺栓预紧的力学计算。我们首先对压力容器螺栓建立模型,然后对压力容器进行快速的有限元剖分,接着利用有限元求解器对该模型进行计算。最后我们对计算结果进行验证并讨论。

图4 润滑良好但磨损严重的盘锥面

另外,经检查确认,出现进气门和座圈异常磨损的故障机中,几乎都是均匀磨损,不存在偏磨现象;同时绝大部分的气门杆和气门导管也没有出现异常磨损现象。

关于气门和座圈的结构设计是否合理——气门结构设计的着重点是保证气门有良好的进气通路,保证有良好的刚度,同时与座圈有良好的座合效果。经查图纸,该机型的进气门设计比较合理,气门盘锥面处的斜面角,背锥角,气门头部的厚度等参数均在正常推荐范围内。

关于座圈是否存在变形——如果座圈出现变形,主要有2种原因:一是座圈与气缸盖孔的过盈量配合过大,导致发动机运行后受热膨胀、变形;二是座圈周边的气缸盖部位冷却不均匀,导致座圈变形。座圈变形后,也将导致气门的磨损。实际检查表明:该机型出现的磨损都非常均匀,没有偏磨的痕迹,基本可以明确排除座圈变形的可能。

关于气门是否有适量的旋转——经验表明:气门能稍许旋转,将可减少气门杆沉积物粘住气门的机会,并且气门盘锥面部位的温度趋向均匀,改善传热条件,提高密封的可靠性[1]。一般的设计有自由式和定向式2类,该发动机是定向式结构,摇臂和气门杆端面的接触点的位置,与气门杆中心线有偏置,这将使气门在每次开启时朝一个固定的方向稍许旋转。实际拆机检查,大多数的气门其旋转情况良好。

3.3 进气门和座圈材质匹配的选择

该进气门材质选用9Cr18Mo2V,座圈为合金铸铁QZ6。9Cr18Mo2V是一种马氏体钢,在300~400℃进气门温度范围内仍能保持很好的强度,气门锥面经过调质处理后,硬度为35~42HRC;座圈锥面的硬度为35~45HRC。但这2种材质的摩擦副,在实际应用中还是出现了较大的磨损。

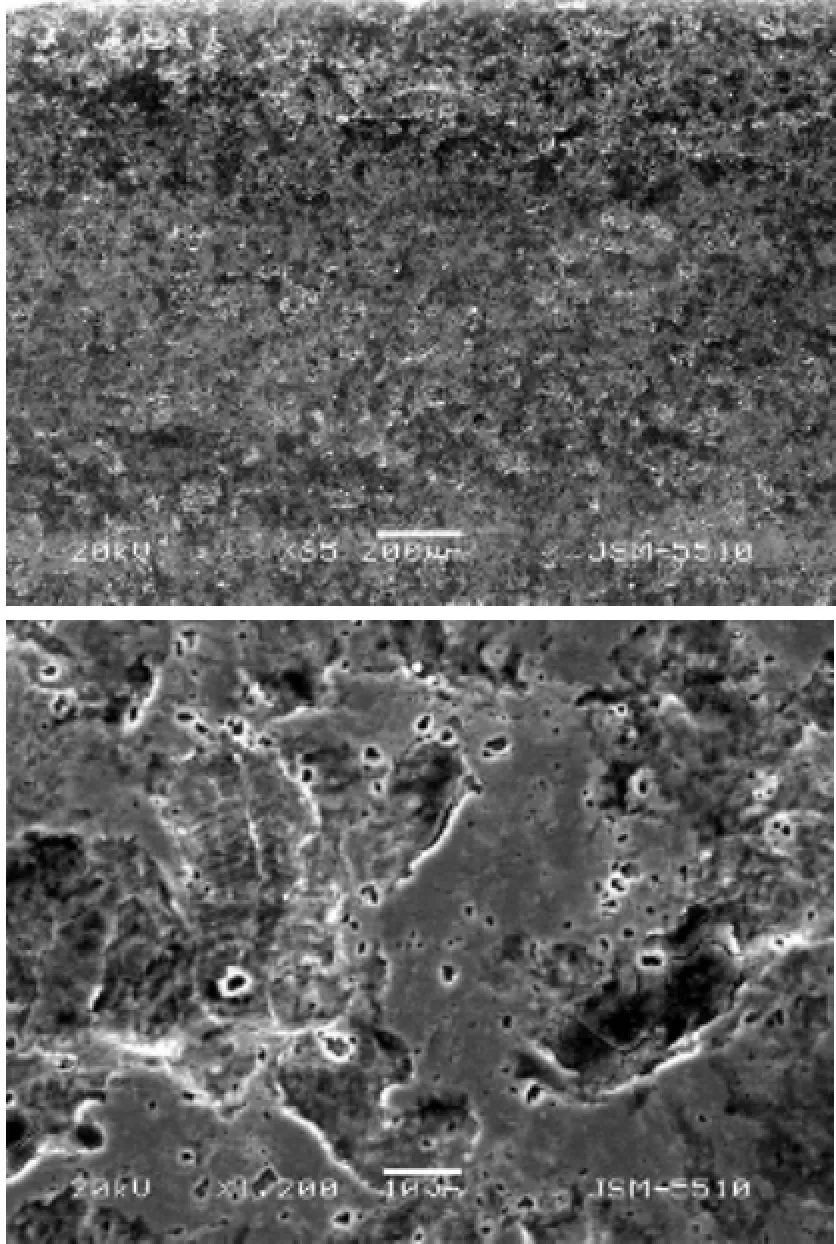

从故障件实物看,进气门盘锥面磨损严重,在与座圈接触的锥面已经形成了一个明显的凹坑。经清洗后对故障气门做金相显微组织检查:基体显微组织为回火索氏体,硬度符合要求,合金碳化物的含量、形貌、精细度等级等指标都符合图纸要求。图5为磨损气门的金相显微组织检查情况,图6为磨损气门的电镜扫描检查情况。从图6b可见,存在着碳化物剥落、高温腐蚀、接触疲劳及二次裂纹。

图5 磨损进气门金相显微组织

图6 进气门盘锥面处的形貌

根据电镜扫描结果可以得到这样的结论:进气门盘锥面的磨损以接触疲劳为主,在接触应力的作用下次表层处形成裂纹,并向表面扩展,最终发生浅层剥落;此外,盘锥面存在碳化物的剥落现象,在气门运行过程中将形成磨粒,加剧了气门与座圈的磨损。

由此可见,该机型进气门和座圈出现严重磨损的机理是疲劳磨损和磨粒磨损。疲劳磨损主要是由于接触应力过大,即气门落座时对座圈的冲击过大所造成的;另外,气门和座圈这对摩擦副的材质不匹配,也容易出现磨损。解决这个问题主要可以从2个方面着手:一是降低进气门和座圈的接触应力,消除疲劳磨损的根源;二是改善气门和座圈摩擦副的匹配。

根据现有的摩擦学理论,一对摩擦副之间出现磨损,主要可以分为粘着磨损、疲劳磨损、磨粒磨损等几类,以及几种情况共存的复合磨损[4]。决定一对摩擦副磨损程度的主要因素有材料、金相组织结构、表面硬度,另外,摩擦副之间的接触应力、切向力、表面粗糙度、润滑环境、温度条件等也有非常大的影响。工程实践中,选择一对摩擦副首先可用类比法,优先考虑已成熟使用的设计;同时,辅以“快速磨损试验法”,在快速磨损试验机上,在模拟的工作环境下,测试几种可能的摩擦副配对的磨损试验,比较优劣,有助于快速设计选型。当然,最重要的还是要通过实际样件的装机考核才能真正得到验证。但快速磨损试验机仍然无法真正模拟气门和座圈的实际工作情况。

3.4 配气机构动力学分析

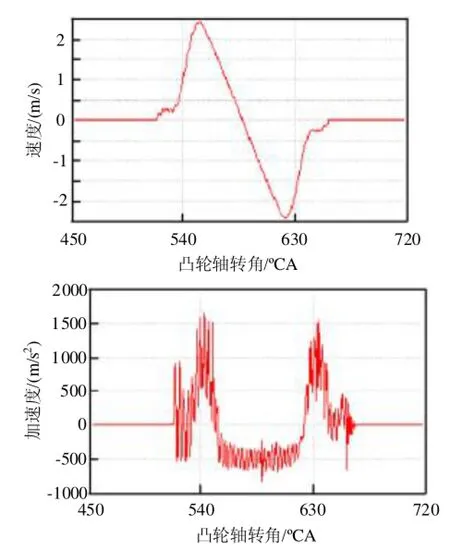

本文利用AVL tycon软件对该柴油机的配气机构进行模拟分析计算[5~7],通过分析计算求出气门落座时的速度、加速度、落座力,评估是否在合理范围内,来判断是否存在气门对座圈冲击过大的情况。

根据AVL tycon软件动力学分析模拟计算的结果,在柴油机标定转速2 200 r/min工况下,进气门的落座速度约为0.23 m/s,落座力为1 490~1 580 N。这个结果数据偏高,落座力偏大。图7为用tycon动力学计算得到的进气门落座速度和落座加速度曲线图。

4 设计改进的方案

如前所述,可能导致气门和座圈出现快速异常磨损的因素比较多,包括接触应力、材料的选择配对、润滑条件、环境工作温度等。针对该机型异常磨损的问题,大体可以有2条途径寻求解决,一是优化配气机构系统,适当降低进气门的落座速度和落座力;二是优化进气门和座圈的材料,使这对摩擦副匹配后的减磨效果最好。

图7 进气门落座速度和加速度

若重新优化配气机构,工作量极大,相当于重新优化设计凸轮型线,还可能涉及到气门弹簧刚度、挺柱、推杆、摇臂、气门等各运动件的技术参数调整。一般来说,要想在气门落座力和气流通过能力(时面值)二者之间获得一个良好的折中,还是比较困难的。如果要降低气门落座速度和落座力,往往会牺牲一点气门的流通能力。而目前该机型配气机构的丰满系数为0.5467(进气),改进余量已经不大(一般推荐丰满系数不小于0.55),所以通过优化配气机构降低气门落座速度和落座力的途径,可行性比较小。

因此,从企业的实际情况考虑,如果能够通过对进气门和座圈的材料匹配的优化选择就能够消除异常磨损的话,将是最好的选择。

一般来说,在气门盘锥面堆焊硬质合金的方法,是解决异常磨损较好的一种常规方案。但据了解,以目前国内行业的生产水平,堆焊硬质合金有过“出现裂纹并导致气门盘锥面开裂”的故障。因此,将重点转向了近几年来国内逐渐推广的粉末冶金材料气门座圈的技术方案。

通过对几套不同材质的气门+座圈配对方案的快速磨损试验,最终选择了“21-4N材料进气门表面软氮化+V571粉末冶金材料座圈”的解决方案。表1为改进前、后,进气门和座圈材料配对的金相指标对比说明。

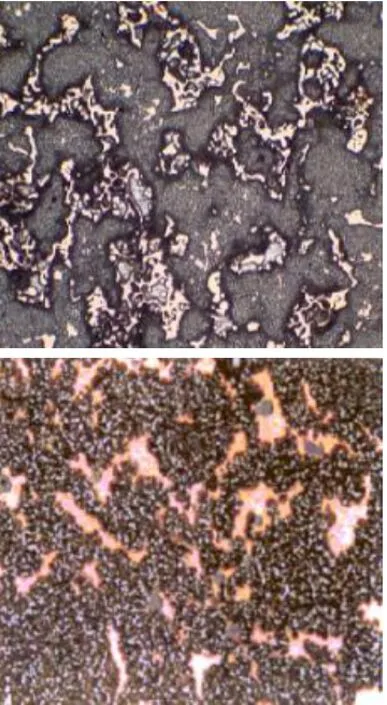

国内某公司提供的V571粉末冶金材料座圈,以合金钢粉为基体,加入CMP合金,Fe-Mo合金,利用先进的Cu溶浸工艺,使得其做成的座圈具有良好的耐热性、耐磨性和机加工性。据悉,美国和日本等汽车工业强国多采用此类材料制造座圈。图8为V571粉末冶金材料的显微结构。

表1 进气门和座圈材料改进前后的金相指标对比

图8 V571粉末冶金材料座圈的金相显微结构

21-4N材料是一种奥氏体钢,有较好的耐热特性,本体硬度不是很高,但是该材料具有良好的表面处理特性,采用较多的是软氮化工艺,国内气门行业也已掌握得比较好,通过盐浴氮碳共渗工艺,在杆部及盘锥面部位形成厚度约0.1~0.2 μm的黑色氧化膜,提高了表面硬度,增强了耐磨耐腐蚀性,同时也增强了疲劳强度。此技术在日美等国也得到了较广泛的应用。但是,采用此方案有一个可能存在的风险是:氮化层氧化膜非常薄,如果发动机运行一段时间后被磨损,那么本体硬度较低的21-4N材料是否会出现快速的磨损?这需要试验来验证。

5 改进方案的验证结果

如果采用粉末冶金材料,将在一定程度上增加机加工工序的难度:生产节拍略有降低,刀具的损耗也略有增加。鉴于此,同时另外考虑了只更改气门材料,维持座圈材料为QZ6方案的可行性。

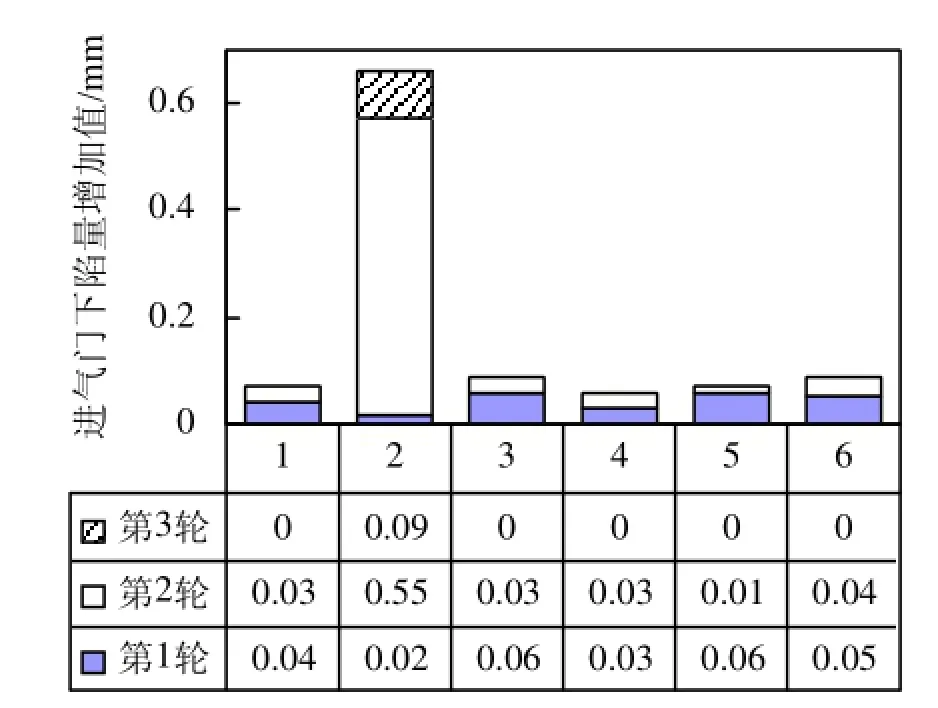

按正交试验的原理,将2种改进方案同时装机,并在相同条件下进行考核验证:即第1、3、5缸采用“21-4N材料氮化进气门+V571粉末冶金座圈”方案,第2、4、6缸采用“21-4N材料氮化进气门+QZ6合金铸铁座圈”方案。

先按行业标准进行1000 h全速全负荷台架耐久考核,之后再超过标准增开500 h考核。拆机检查结果:采用“21-4N材料氮化进气门+V571粉末冶金座圈”方案后,进气门和座圈总的磨损量均小于0.10 mm,效果非常好;采用“21-4N材料氮化进气门+QZ6合金铸铁座圈”方案后,有2个缸的进气门和座圈磨损量也小于0.10 mm,但是有1个缸的进气门和座圈在第2个500 h循环时出现了异常磨损,磨损量为0.55 mm,略显偏大。基本说明,采用“21-4N材料氮化进气门+V571粉末冶金座圈”方案,效果非常好,而采用“21-4N材料氮化进气门+QZ6合金铸铁座圈”则存在一定的风险。图9为第一台柴油机考核后的结果数据。

为进一步确认方案的效果,又装配了第2台柴油机,全部按“21-4N材料氮化进气门+V571粉末冶金座圈”的方案,再做一轮1000 h时台架耐久考核。考核结束后拆机检查,结果显示6个气缸气门和座圈的磨损量仍都小于0.10 mm,没有出现异常磨损。

基本证实,采用“21-4N材料氮化进气门+V571粉末冶金座圈”方案可以有效地解决该电控柴油机进气门和座圈的异常磨损问题。

图9 耐久考核后气门下陷量的变化值

先后在2台柴油机各1000 h台架验证有效的基础上,进一步推广至批量产品生产中。根据随后对用户使用3年的跟踪调查,此故障出现的概率和程度都有大幅度的降低。

6 结论

(1)对出现进气门和座圈异常磨损的现象,从各个可能的影响因素逐一分析,重点是对配气机构做了运动学和动力学分析评估,得出了气门落座速度和落座力偏大,并判断是导致问题的主要因素。

(2)探讨了影响气门和座圈磨损的另一重要因素:二者摩擦副材料的匹配。并从企业的生产实际情况出发,参考国内外行业技术发展趋势,综合衡量,制订了切合实际的改进方案“21-4N材料氮化进气门+粉末冶金座圈”。经过充分的台架试验证明,效果明显,解决了异常磨损的问题。

1徐兀.汽车发动机现代设计[M].北京:人民交通出版社,1995.

2袁兆成.内燃机设计(第1版)[M].北京:机械工业出版社,2008.

3陆志高.8240ZJ型柴油机进气门磨损的分析[J].内燃机车,1996(3).

4温诗铸.摩擦学原理[M].北京:清华大学出版社,1990.

5 AVL tycon Versions 5.2 Release Notes,July 2011.

6吉学之,孙健,宋相明.WD618 44柴油机配气机构改进[J].柴油机,2004(3).

7褚超美,陈家琪,郭磊.OHC配气机构凸轮-摇臂动态油膜仿真及特性分析[J].内燃机工程,2005,26(4):8-11.

Analysis on Wear between Intake Valve and Valve Seat of Some Diesel Engine

Lin Lifeng

(Tongji University,Shanghai 200092,China)

There was serious wear between intake-valve and valve seat of some engine.Study and analysis was made for many possible factor,especially the matching of material,and the valve-train dynamics.In the end,resolving-measure was given.After lots of tests in lab,the measure was proved effective.

diesel,valve train,intake valve,valve-seat,wearing

10.3969/j.issn.1671-0614.2012.04.007

来稿日期:2012-08-16

林立峰(1974-),男,工程硕士,主要研究方向为柴油机结构设计。