复合凝聚β-胡萝卜素微胶囊制备工艺研究

2012-03-20李世伟石睿杨马春颖董志俭

李世伟石睿杨马春颖董志俭

(1.渤海大学食品科学研究院,辽宁 锦州 121013;2.渤海大学化学化工与食品安全学院,辽宁 锦州 121013;3.辽宁省食品安全重点实验室,辽宁 锦州 121013;4.“食品贮藏加工及质量安全控制工程技术研究中心”辽宁省高校重大科技平台,辽宁 锦州 121013)

类胡萝卜素是自然界含量最丰富的天然色素,其中β-胡萝卜素具有很高的维生素A 原活性,无论是天然或人工合成的β-胡萝卜素均可用于食品。流行病学研究[1]发现摄入β-胡萝卜素含量高的果蔬与人类某些癌症的低发病率有关,也有学者[2]提出β-胡萝卜素的抗氧化活性具有抑制白内障、防止动脉硬化和抗衰老作用。然而在食品加工、贮藏过程中,β-胡萝卜素稳定性差,因热、酸和光的作用易发生异构化。β-胡萝卜素具有很多共轭双键,故极易被氧化,此反应会导致维生素A原活性损失。若有亚硫酸盐和金属离子存在,β-胡萝卜素的氧化降解加剧[3-5]。另外,弱极性分子结构决定了β-胡萝卜素具有不溶于水、微溶于油脂的性质,限制了其应用范围。市售的β-胡萝卜素多是微晶悬浮液,不同于一般的微胶囊芯材,通过传统微胶囊制作工艺很难将其包埋,得到的产品稳定性差,当微胶囊应用于焙烤等高温、高湿环境中时,微胶囊的玻璃态壁材就会崩塌,失去对β-胡萝卜素的保护作用[6,7]。

本试验拟通过复合凝聚技术解决这些问题。相比于喷雾干燥法在高温中制备微胶囊,复合凝聚技术制备微胶囊的整个过程温度不超过40 ℃,环境条件更温和,不会对β-胡萝卜素结构造成破坏。微胶囊经固化后形成交联网状结构,在高温、高湿环境下不易塌陷。明胶/阿拉伯胶构成的网状结构外膜包裹着β-胡萝卜素,能有效降低光、热、酸、氧及金属离子对β-胡萝卜素结构的破坏,起到良好的保护作用,并在高温高湿环境中具有优越的缓释性能[8]。此外,复合凝聚法制备微胶囊时,通常以甲醛作为固化剂,但因其具有毒性而难以应用到食品中。本试验采用转谷氨酰胺酶代替甲醛,制备可食用的复合凝聚微胶囊,使得β-胡萝卜素在食品工业中获得更加广泛的应用。

1 材料与方法

1.1 材料与仪器

明胶:化学纯,沈阳市兴顺化学试剂厂;

阿拉伯胶:DL-A-I,山东鼎力胶业有限公司;

β-胡萝卜素:湖北世力达生物科技有限公司;

甜橙油:广东博盈贸易有限公司;

桔油:浙江黄岩中兴香精香料有限公司;

转谷氨酰胺酶:酶活2万U/g,泰兴市一鸣生物制品有限公司;

高速分散均质机:FJ-200,上海标本模型厂;

悬臂式搅拌器:RW20.n,广州仪科实验室技术有限公司;

数码显微镜:Motic BA300,日本麦克奥迪(Motic)公司;

pH 计:PB-10,德国Sartorius公司;

可见光分光光度计:722,上海精密科学仪器有限公司;

喷雾干燥机:SP-1500,上海顺仪实验设备有限公司。

1.2 试验方法

1.2.1 复合凝聚β-胡萝卜素微胶囊的制备 将明胶、阿拉伯胶分别溶解于300mL 水中,待完全溶解后将二者混合均匀,加入β-胡萝卜素,用高速分散均质机于12 000r/min乳化5min,倒入三口烧瓶中,40 ℃水浴加热,搅拌并滴入冰乙酸使pH 值降低,进行复合凝聚反应。一段时间后加冰降温到15 ℃以下,用10% NaOH 溶液调整pH 到6.0,加入一定量的转谷氨酰胺酶固化2h。然后进行喷雾干燥,条件为进风温度200 ℃、出口温度90 ℃、进料速度500mL/h。

1.2.2 复合凝聚微胶囊中β-胡萝卜素含量的测定 依照1.2.1的方法制备未经固化处理的微胶囊悬浮液,抽滤,充分研磨,按照食品中胡萝卜素的测定(GB/T 5009.83——2003)进行测定。

1.2.3 复合凝聚微胶囊表面β-胡萝卜素含量的测定 湿囊无需研磨,其余方法同1.2.2。

1.2.4 复合凝聚微胶囊产率的测定 复合凝聚微胶囊产率按式(1)计算:

式中:

η1—— 微胶囊化产率,%;

m1—— 反应得到湿微胶囊质量,g;

X1—— 样品中β-胡萝卜素百分含量,%;

m—— 乳化使用β-胡萝卜素质量,g。

1.2.5 复合凝聚微胶囊效率的测定 复合凝聚微胶囊效率按式(2)计算:

式中:

η2—— 微胶囊化效率,%;

X1—— 样品中β-胡萝卜素百分含量,%;

X2—— 样品表面β-胡萝卜素百分含量,%。

1.2.6 复合凝聚多核微胶囊形态的观察 取1滴固化后的微胶囊悬浮液置于载玻片上,用数码显微镜观察并拍照。

1.2.7 复合凝聚多核微胶囊粒径的测定 复合凝聚微胶囊粒径用数码显微镜手动测定。从所拍照片中选取一定的范围,取50个目标,测定其直径,取平均值。

2 结果与讨论

2.1 pH 值对复合凝聚微胶囊形态的影响

变动pH 值,其它因素相同,芯壁比为1∶2,壁材浓度为1%,明胶/阿拉伯胶为1∶1,搅拌速度为400r/min,按1.2.1制备微胶囊。由图1、2可知,pH 值对复合凝聚微胶囊形态和粒径影响非常显著。pH 值为4.4,微胶囊形态完全无规则;pH 值降低到4.2,微胶囊为较规则的球状;pH 值为到3.8,微胶囊形态最好;pH 值下降到3.0,微胶囊形态完全无规则。在pH 值下降过程中,所产生的复合凝聚物没有明显的增加[9],微胶囊粒径的增大并不是由壁材复合凝聚物量的增加所导致的[10]。pH 值下降使得明胶带有更多的正电荷,同阿拉伯胶发生更为强烈的静电相互作用,形成具有高黏度的复聚物[11],微胶囊粒径显著增加。因此制备球状多核复合凝聚β-胡萝卜素微胶囊的pH 值为3.8。

图1 pH 值对复合凝聚微胶囊形态的影响Figure 1 Effect of pH on the morphology of coacervate microcapsules

图2 pH 值对复合凝聚微胶囊粒径的影响Figure 2 Effect of pH on the particle size of coacervate microcapsules

2.2 芯壁比对复合凝聚微胶囊形态的影响

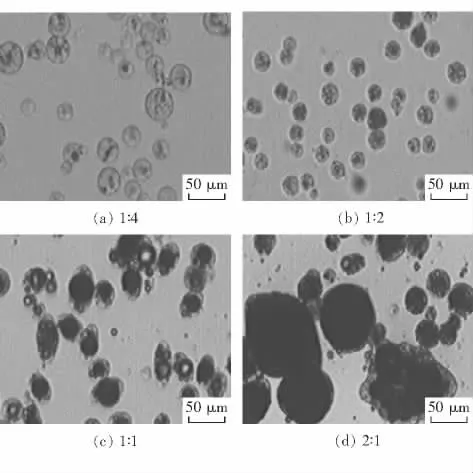

变动芯壁比,其它因素相同,壁材浓度为1%,明胶/阿拉伯胶为1∶1,pH 值为3.8,搅拌速度为400r/min,按1.2.1制备微胶囊。由图3可知,随着芯壁比的增加,复合凝聚微胶囊的形态由球形变得不规则,粒径逐渐变大。当芯壁比由1∶4增加到1∶2时,内部芯材液滴含量增大且分布更均匀;芯壁比增加到1∶1,微胶囊开始出现粘连,一些微胶囊形状变得不规则;芯壁比增加到2∶1,微胶囊粒径相差很大,其中粒径较大的微胶囊形状由球形变成纺锤形[12]。因此制备球状多核复合凝聚β-胡萝卜素微胶囊的芯壁比应不大于1∶2。

2.3 明胶/阿拉伯胶比率对复合凝聚微胶囊形态的影响

图3 芯壁比对复合凝聚微胶囊形态的影响Figure 3 Effect of core/wall ratio on the morphology of coacervate microcapsules

图4 明胶/阿拉伯胶比率对复合凝聚微胶囊形态的影响Figure 4 Effect of gelatin/gum Arabic ratio on the morphology of coacervate microcapsules

变动明胶/阿拉伯胶比率,其它因素相同,芯壁比为1∶2,壁材浓度为1%,pH 值为3.8,搅拌速度为400r/min,按1.2.1制备微胶囊。由图4可知,随着明胶/阿拉伯胶比率的增加,复合凝聚微胶囊的形态逐渐不规则。明胶/阿拉伯胶比率为1∶2时,图中出现了大量的小亮点,应为空的复合凝聚物液滴;明胶/阿拉伯胶比率为1∶1,胶囊形态好,芯材分布均匀;壁材组成增加到2∶1,开始出现粘连,粒径增大;壁材组成增加到4∶1,微胶囊形态非常不规则。随着复合凝聚物中明胶含量的增加,复合凝聚的黏度增大、黏性增大,大量的微胶囊在搅拌下更易发生碰撞,重新聚集成大的不规则的多核微胶囊[13]。因此制备球状多核复合凝聚β-胡萝卜素微胶囊的明胶/阿拉伯胶比率应为1∶1。

2.4 搅拌速度对复合凝聚微胶囊形态的影响

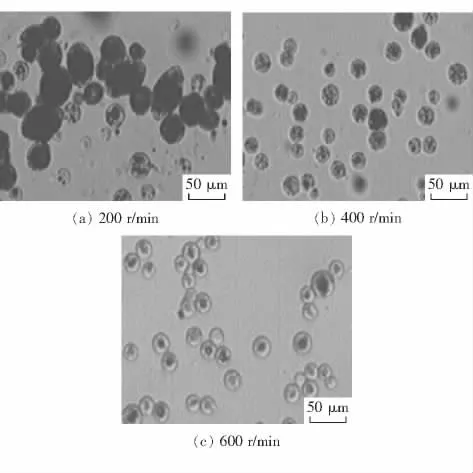

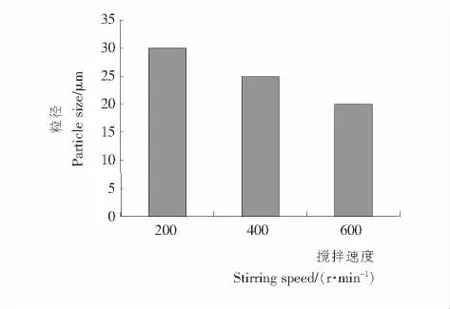

变动搅拌速度,其它因素相同,芯壁比为1∶2,pH 值为3.8,壁材浓度为1%,明胶/阿拉伯胶为1∶1,按1.2.1制备微胶囊。由图5、6可知,搅拌速度对复合凝聚微胶囊的形态和粒径有一定影响。搅拌速度为200r/min时,微胶囊部分呈球状,部分呈大而不规则的形状,这些微胶囊含油量特别高;搅拌速度增加到400r/min,微胶囊具有很高的球形度,芯材平均分布在微胶囊中,平均粒径变小。Nihant等[14]也证实了降低搅拌速度,微胶囊的平均粒径增加,但搅拌速度低于100r/min 时微胶囊无法形成。当转速继续增加到600r/min时,由于搅拌过于剧烈,每个微胶囊所包埋的芯材量明显减少。由此可以看出,制备复合凝聚球状多核β-胡萝卜素微胶囊的搅拌速度为400r/min。

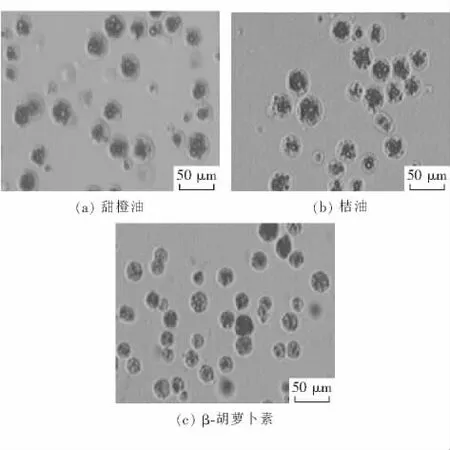

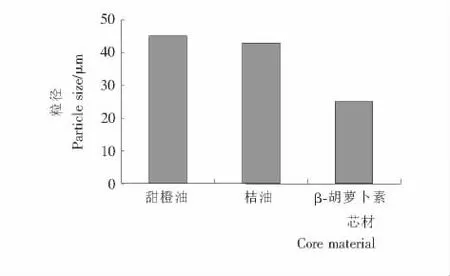

2.5 不同芯材复合凝聚微胶囊的形态比较

选用不同芯材,其它因素相同,芯壁比为1∶2,pH 值为3.8,壁材浓度为1%,明胶/阿拉伯胶为1∶1,搅拌速度为400r/min,按1.2.1制备微胶囊。由图7、8可知,不同芯材微胶囊均呈现规则的球状,且微胶囊粒径均一,芯材含量平均,但不同芯材在微胶囊中的分布明显不同,β-胡萝卜素微胶囊芯材在胶囊中的分部较为分散,而另两种胶囊较为集中,存在较厚的囊壁。β-胡萝卜素微胶囊的平均粒径明显小于甜橙油及桔油微胶囊,这可能是因为使用的是β-胡萝卜素微晶油悬浮液,粘稠度大,芯材液滴的界面性质与桔油、甜橙油不同。

图5 搅拌速度对复合凝聚微胶囊形态的影响Figure 5 Effect of stirring speed on the particle size of coacervate microcapsules

图6 搅拌速度对复合凝聚微胶囊粒径的影响Figure 6 Effect of stirring speed on the particle size of coacervate microcapsules

2.6 复合凝聚β-胡萝卜素微胶囊的产率和效率

β-胡萝卜素微胶囊成品的产率为94.38%,效率为92.65%,说明复合凝聚法制备β-胡萝卜素微胶囊具有较高的产率和效率,制备过程中芯材损失较少,能有效地将β-胡萝卜素包埋在微胶囊中。

3 结论

(1)通过本试验可确定制备复合凝聚球状多核β-胡萝卜素微胶囊的工艺条件:芯壁比为1∶2,壁材浓度为1%,明胶/阿拉伯胶比例为1∶1,pH 值为3.8,搅拌速度为400r/min。

图7 芯材对复合凝聚微胶囊形态的影响Figure 7 Effect of kinds of core materials on the morphology of coacervate microcapsules

图8 芯材对复合凝聚微胶囊粒径的影响Figure 8 Effect of kinds of core materials on particle size of coacervate microcapsules

(2)试验得到的β-胡萝卜素微胶囊产率为94.38%,效率为92.65%,包埋效果良好。

(3)在上述制备条件下,β-胡萝卜素、甜橙油及桔油微胶囊均呈球状,粒径均一,芯材含量平均,β-胡萝卜素微胶囊的平均粒径明显小于甜橙油及桔油微胶囊。

1 Nathalie D P,Paule L M,Teresa N,et al.Beta-carotene supplementation and cancer risk:a systematic review and metaanalysis of randomized controlled trial[J].International Journal of Cancer,2010,27(1):172~184.

2 Jennifer L,Nancy R,Christine A,et al.Vitamins C and E and beta carotene supplementation and cancer risk:a randomized controlled trial[J].Journal of the National Cancer Institute,2009,101(1):14~23.

3 Luigi M,Sharon A.Beta-carotene increases lung cancer incidence in cigarette smokers[J].Nutrition Reviews,1996,56(6):178~180.

4 于蒙,沙漠,刘珊珊,等.甜杏仁油位胶囊化工艺响应面法优化[J].食品与机械,2012,28(1):222~226.

5 韩宁.β-胡萝卜素微胶囊的制备和稳定性研究[D]杭州:浙江大学,2006.

6 冯岩,张晓鸣,路宏波,等.复合凝聚法制备VE微胶囊工艺的研究[J].食品与机械,2008,24(3):39~43.

7 许时婴,张晓鸣,夏书芹,等.微胶囊技术-原理与应用[M].北京:化学工业出版社,2006:1~16.

8 赛赛,陶宁萍.大蒜精油微胶囊包埋工艺研究[J].食品工业科技,2011,32(4):228~231,235.

9 张海洋,吕怡,倪悦,等.明胶/CMC复合凝聚法制备微胶囊研究[J].食品与机械,2010,26(5):44~55.

10 Dong Z J,Ma Y,Hayatm K,et al.Morphology and release profile of microcapsules encapsulating peppermint oil by complex coacervation[J].Journal of Food Engineering,2011(104):455~460.

11 Soper J C,Thomas M T.Enzymatically protein-encapsulating oil particles by complex coacervation:US,6325951[P].2000-12-04.

12 Weinbreck F,Wientjes R H W.Rheological properties of whey protein/gum Arabic coacervates[J].Journal of Rheology,2004,48(1):1 215~1 228.

13 Jizomoto H,Kanaoka E,Sugita K,et al.Gelatin-acacia microcapsules for trapping micro oil drugs and ready disintegration in the gastrointestinal tract[J].Pharmaceutical Research,1993,10(3):1 115~1 122.

14 Nihant N,Grandfils C,Jerome R,et al.Effect of the processing parameters on coacervation and encapsulation[J].Journal of Controlled Release,1995,35(1):117~125.