中国风机制造企业的技术差距

——基于专利分析视角

2012-02-26卞雅莉

卞雅莉

(郑州航空工业管理学院,河南 郑州 450015)

一、引 言

以风力发电为代表的清洁能源产业是我国战略性新兴产业的重要组成部分。2010年全国新增风电装机容量为1 892万千瓦,同比增速为73.3%,风电装机规模首次成为世界第一。2011年中国新增风机装机容量为2 066.5万千瓦,占当年全球新增装机容量的50.4%,总量继续保持世界第一。然而,规模化的市场制造能力不等于技术能力,中国制造只有掌握核心技术,才能在全球化产业分工中处于主导地位。在中国风电产业市场规模疯狂增长的背后,本土制造是否依然受困于核心技术缺失?中国本土风电设备制造企业的技术能力是否实现了持续提升?这是本文关注的焦点问题。

现有关于后发国家技术追赶的研究大多基于发达国家成熟产业领域,围绕技术学习为主线展开的①②③④,对新兴产业领域的关注较少。新兴产业本身具有高度的技术不确定性和市场不确定性,技术轨道发展尚未完全成形,这为后发展国家企业的追赶提供了难得的机会窗口⑤。本文选择授权专利数据作为衡量企业技术发展水平的指标。在专利申请过程中,专利所有人需要首先证明其所申请的技术与已有技术相比具有一定的先进性,从这个意义上讲,专利作为衡量技术水平的指标有其重要的优势⑥⑦。

二、中国风机制造龙头企业发展概况

从累计市场份额看,华锐风电科技(集团)股份有限公司(简称华锐)、新疆金风科技股份有限公司(简称金风)和东方汽轮机有限公司(简称东汽)位列中国风机制造企业前三强,三家企业累计市场份额占全球风机制造企业的9%,新增市场份额占全球的23%。在全球风电产业高速增长的大背景下,中国风机制造企业的发展已经领跑世界。随着本土品牌的兴起,中国风电的本土比例也在不断提高,2010年本土品牌的市场比例比2005年提高40多个百分点,已经超过市场总量的80%,达到绝对领先地位。

华锐成立于2006年,2009年成为国内规模最大的风机制造企业。华锐成立最早可追溯至2004年的大连成套(大连重工起重集团的子公司,华锐风电成立时的第一大股东),当时大连成套买下德国Fuhrlander(富兰德)FL1500系列风机的生产许可证,成为华锐风电制造的技术起点。这一系列风机由九大部分组成,其中增速机、偏航系统、塔架、轮毂、主框架这五大核心部件由大重起重承制。此外,大重起重还擅长根据用途自行设计制造一些非标准化设备;通过购买“生产许可证”的方式直接引进国外的成熟机型,边做边学,上手快,但是缺点是不能随意改进,没有自主知识产权。当前,华锐风电的产品主要为1.5MW系列和3MW系列风力发电机组。华锐2010年实现营业收入、营业利润和净利润分别为203.25亿元、31.33亿元和28.56亿元,较2009年度均有大幅增长,国内市场占有率第一。

金风是在国家科技攻关项目的重点支持下进入风电装备制造领域的。金风的前身是新疆新风科工贸有限责任公司,1998年公司参与承担了国家“九五”科技攻关项目——“600kw风电发电机组研制项目”,合作单位有新疆风能公司和新疆风能研究所,1999年项目成功通过部厅两级科技部门的联合验收。2000年公司开始从科研转向大规模市场化,经历2001增资改制后,正式更名为新疆金风科技股份有限公司。成为全球领先的风电整体解决方案供应商是金风的战略目标。目前金风的技术优势体现在其拥有自主知识产权的直驱永磁技术上。2010年公司营业收入和净利润分别为175亿元和22亿元,整体市场份额排名国内第二。

东汽隶属于中国东方电气集团有限公司,是东方汽轮机厂的承续公司。公司于1965年筹建,1966年开工建设,1974年建成投产。2004年11月,东汽引进德国REpower公司的FD70强风型、FD77弱风型1.5MW风力发电机组成套技术,开始进入风电领域。作为高新技术国有企业,东汽致力于研究、设计、制造大型电站设备,是我国三大汽轮机制造基地之一和全国机械工业100强企业。目前东汽已经在齿轮箱、发电机、控制系统、变频器、叶片等大型零部件制造上实现了国产化,大大降低了风机的制造成本。东汽业务涵盖火电、核电、风电和水电等多个领域,在2010年上半年新增的212.5亿元人民币的订单中,火电占41.6%、核电占16.3%、风电占27.0%、水电占4.3%、其他占10.8%。

三、中国三大龙头风机制造企业的专利授权现状

中国风机制造企业在快速发展的过程中,产业集中度同时提高,在累计和新增的市场份额中,前3名、前5名和前10名的企业的市场占有率分别达到了 55.5%和 59.7%、70.7%和70.4%、85.3%和84.8%。下文将分别从授权专利数量变化和技术门类等角度,考察本土风机制造企业技术追赶情况。

1.专利总量和历年专利量分析

通过对中国知识产权局专利库专利信息检索,显示华锐、金风、东汽三大风机制造企业年度专利授权量(见表1)。2004年,大连重工起重集团购买德国Fuhrlander(富兰德)FL1500系列风机的生产许可证,成为华锐进入风电行业的起点,2006年2月单独成立华锐。因此,2008年之前华锐在国内没有专利申请,2008年之后,华锐在专利申请上保持了较高的水准,连续三年位居首位。金风最初技术依托于新疆风能研究所,具有较为深厚的原始技术积累,其在2002年就开始在国内申请专利,从总趋势上看,金风的专利申请有逐年递增的趋势。东汽于2004年11月,引进了德国REpower公司FD70强风型、FD77弱风型1.5MW风力发电机组成套技术,进入风电行业,并在2006年首次在国内申请专利,近几年其专利申请也呈现逐年递增的趋势。

2.子技术门类分析

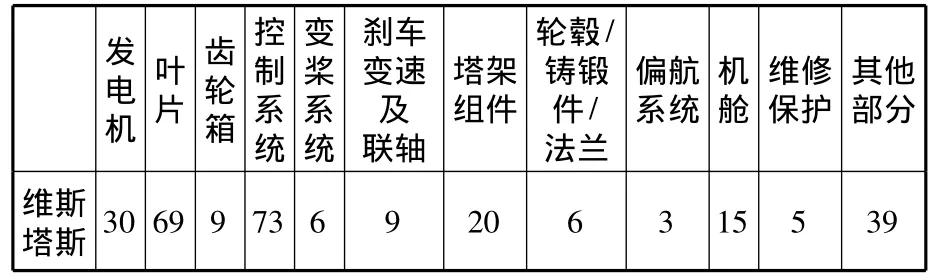

风电设备涉及材料、机械、电子等技术领域,技术结构较为复杂。从结构上看,风电设备主要包括发电机、叶片、齿轮箱、控制系统等部分。为便于分析,本研究将风电设备分为发电机、叶片、齿轮箱、控制系统、变桨系统、刹车变速及联轴、塔架组件、轮毂/铸锻件/法兰、偏航系统、机舱、维修保护和其他部分。三大风机企业发明专利的技术领域分布详见表2。

表2显示,华锐申请专利的数量最多,同时在专利的布局上也更加均衡,其中,华锐在齿轮箱、控制系统、变桨系统、刹车变速及联轴方面的专利数远高于其他两大风电企业;金风在发电机的专利数量上占据优势,达到了27种,但其在齿轮箱和偏航系统上却没有突破;东汽在叶片专利申请上要多于华锐和金风,在其他方面的专利则较少。

3.技术能力成长路径分析

华锐以引进的风电技术为基础,继而进行自主研发,研究的硕果累累。自2008年首次申请专利以来,华锐在风电行业的专利申请数量一直雄踞全国首位。从华锐的专利布局及其近几年专利申请类别可以看出,华锐在风电产业多个环节均投入了研发力量,掌握了较为全面的风电设备制造技术,其技术发展模式呈现多点开花的趋势。

金风依靠自身技术积累,早在2002年就开始申请专利,从技术含量较低的维修保护设备、外围辅助设备到技术含量较高的控制系统、叶片、轮毂等,金风逐步掌握了风电制造的核心技术。从逐年申请的专利类别可以看出,金风每年会针对其专利申请空白环节投入研发力量,以保持行业竞争优势。

东汽专利申请集中在技术含量较高的叶片、变速系统、变桨系统等环节,从其逐年申请的专利可以看出,东汽较为侧重发展叶片技术,并对技术含量较高的风电设备有较多的技术储备。

四、中国风机制造企业与全球领先企业的技术差距

为方便比较,本文选择丹麦维斯塔斯风力系统公司(简称维斯塔斯),通过对中外企业知识产权专利库信息的比较,对它们的技术差距进行分析。维斯塔斯公司是世界风电制造业的巨头,创建于1945年,于1979年开始制造风力发电机,长期在全球制造商排名中位列第一,累计全球市场份额超过20%。维斯塔斯风力系统公司于1997年进入中国风电市场,自2002年开始,逐步加大中国市场的占有率。2005年6月,维斯塔斯独资在天津开发区西区成立维斯塔斯风力发电设备(中国)有限公司。维斯塔斯在天津的工厂包括叶片工厂、机舱工厂、发电机工厂和控制系统工厂,涵盖了风机主要部件的生产。2007年经过扩建后,形成了年产1200片风机叶片的生产能力,2010年达到150万千瓦以上的装机能力。

1.技术差距缩小但尚未实现赶超

通过表1和表3的对比可以发现,从专利数量看,三大本土龙头企业年度专利授权量和维斯塔斯的相对差距在迅速缩小。2000年维斯塔斯开始在中国进行专利布局时,本土风机企业尚未开始产业化。2002年~2006年只有金风开始有少量专利申请,此时华锐和东汽尚未进入这一领域。2006年之后,特别是2008年以后,本土企业专利数量大幅度增加,2010年华锐专利授权量已经与维斯塔斯非常接近。但从累计技术能力看,本土企业尚未实现赶超。维斯塔斯非常重视在中国的专利布控,从2000年申请了第一件专利以来,截至2010年累计在中国申请了284件专利,授权专利量超过了三大本土企业授权专利量的总和。更应引起重视的是,维斯塔斯授权专利中发明专利达到270件,占所有专利比重在90%以上,而本土企业专利授权中,发明专利比例总体上低于50%,专利质量还存在显著差别。

2.部分核心技术领域还存在短板

维斯塔斯的专利几乎在风电产业的每个环节都有所涉及(见表4),当然也有侧重点。从专利分布的领域可以看出,其有关控制系统叶片的专利最多,分别达73和69件,其次是有关控制和风轮机的专利;其他专利涉及塔架、轴承、运输、维修、避雷等。我国本土企业虽然在控制系统和叶片方面也有技术储备,但能力和维斯塔斯不可同日而语。以叶片为例,三家本土龙头企业专利总和不足维斯塔斯的1/4,在控制系统上面的差距也非常明显。

表4 维斯塔斯专利的技术领域分布

五、提升中国风机制造企业技术能力的建议

中国风机制造企业发展时间较短,积累有限,整体规模与国际巨头相比存在较大差距。华锐、东汽等国内风电巨头都是从全套引进国外设备开始进入这一行业的,此后虽然进行了大量的消化吸收和再创新,但是核心技术能力依然欠缺,整机可靠性与老牌企业产品相比尚存差距,兆瓦级以上风电机组设计能力相对薄弱。虽然华锐和金风等本土风机厂商已经跻身世界十强,新增装机容量名列前茅,但累计市场份额与维斯塔斯相比还有很大差距,其主要目标还是满足国内市场需求,并没有足够的经验在国际市场上与海外巨头进行竞争。对此,笔者提出如下建议。

1.政府应提高风机制造行业准入门槛,引导良性竞争

当前,应从国家产业政策层面上引导风机制造企业良性竞争,提高市场集中度,培育大型企业集团。一段时期以来,风电产业存在一哄而上、盲目扩张的势头,就全国而言,现阶段风电整机制造企业数量已超过70家,风叶生产企业50多家,塔筒生产企业则有近100家。而在全球范围内,中国之外的风机制造商只有十来家。盲目扩张使得行业利润率持续下滑,必将导致企业没有足够的实力投入研发,进而制约技术能力的提升,因此,在政策层面上应该提高准入门槛,引导企业良性竞争。

2.加强创新成果的产业化,强化科技创新的推动作用

科学发现、技术发明、产业化是新兴产业发展的基本路径。当前,我国自主创新成果产业化率低是制约产业核心技术能力提升的关键因素。“十二五”时期,必须注重加强创新成果的产业化。在国家科技计划中,应增加企业承担项目的比重,加强企业工程化和系统集成能力的建设。加强知识产权保护,加大高校及研究机构通过技术许可、技术专利拍卖等方式转让技术的力度。进一步加大财税、金融政策支持力度。要充分发挥政府的引导推动作用,选择一些有重要引导作用、具有自主知识产权并且进入示范阶段的重大技术进行培育。协调技术开发、工程化、标准制定和市场应用等环节的发展,组织实施重大产业创新项目,力争实现突破,引导风机制造产业的发展。

3.开放创新与自主创新相结合,突破关键技术瓶颈

进入2010年以后,中国风机制造企业快速规模扩张带来的质量问题密集爆发,涉及华锐风电、东方电气等龙头企业。由于风机的设计寿命一般为20年~25年,而我国风电产业大发展是最近四五年的事,我国风电设备制造业的崛起更是最近两三年的事,所以一些风机的质量问题还存在集中爆发的可能。如果没有安全可靠、技术先进、性能优越、质量过硬的国产风电设备作为支撑,我国风电产业发展将难以为继。为攻克上述技术瓶颈,政府应鼓励外资企业在我国设立研发机构,支持企业、研究机构合作申请国家科技开发项目,支持我国企业积极开展全球研发服务外包,为本土企业获得高水平的技术溢出创造环境。企业应加大引智力度,在加大技术薄弱环节自身研发投入的同时,注重利用全球资源,通过企业与高校间的产学研合作,以及兼并重组国外企业研发中心等多种手段,提升核心技术的突破能力。就具体技术攻关方向而言,提升机组运行可靠性,提高风电发电效率,降低风场维护成本等都将是未来技术能力提升的重要方向。

注释:

①Hobday M.Innovation in East Asia:The Challenge to Japan[M].Edward Elgar Publishing,1995.

②Kim L.Imitation to Innovation:the Dynamics of Korea's Technological Learning,Boston[M].Massachusetts:Harvard Business School Press,1997.

③吴晓波.二次创新的进化过程[J].科研管理,1995,(2):27-35.

④路 风,封凯栋.为什么自主开发是学习外国技术的最佳途径?——以日韩两国汽车工业发展经验为例[J].中国软科学,2004,(4):6-13.

⑤Jiang L,J Tan,et al.Incumbent Firm Invention in Emerging Fields:Evidence from the Semiconductor Industry[J].Strategic management journal,2011,32(1):55-75.

⑥Haupt R,M Kloyer,et al.Patent Indicators for the Technology Life Cycle Development[J].Research policy,2007,36(3):387-398.

⑦Reitzig M.What Determines Patent Value?Insights from the Semiconductor Industry[J].Research Policy,2003,32(1):13-26.