大型高炉冷却壁安装误差的控制

2012-02-20章锐

章 锐

(马鞍山钢铁公司修建工程公司,安徽 马鞍山 243000)

与大型高炉不同的是,中型高炉可以在炉壳安装后,利用冷却壁样板在炉壳内划线、开孔,而大型高炉的冷却壁孔,在工厂制作的平板下料时,即已开出,因此冷却壁的安装误差来源,不仅存在于冷却壁的制造及现场安装的调整中,还在于炉壳的设计、制造及组装中。

一座高炉炉壳,有上万个冷却壁孔,在密集处可达到16个/m2,一旦控制失误,不仅影响到冷却壁的正常安装,严重时还可导致炉壳的报废。所以,在施工中要认真分析,妥善处理,本文在此通过马钢2 500 m3及4 080 m3高炉的施工实践,从误差的不同来源,具体说明在冷却壁的施工中,是如何对误差进行控制的。

1 冷却壁安装误差的主要来源

冷却壁安装误差的来源很多,涉及到从设计到安装的全过程,主要有:

(1)设计中所给的每带炉壳长度不明确,制作时容易将其误认为下料尺寸;

(2)设计中部分冷却壁的开孔不垂直于炉壳,而炉壳开孔的孔径又未适当扩大;

(3)设计中以炉壳内皮放样,以冷却壁的弦长代替弧长确定开孔中心,又要求制作后划线的一面为炉壳外皮。

(4)炉壳在卷制过程中,受滚床碾压、挤压产生变形;

(5)平板下料时所开的圆孔,在炉壳成型后为椭圆型,孔的中心发生偏移;

(6)炉壳组装时,以分片炉壳的下口找平,不是以已定型的孔为基准;

(7)炉壳带与带之间垫板厚度设置的不够准确;

(8)炉壳的焊接变形;

(9)炉壳安装后,本身存在的椭圆度;

(10)冷却壁本身的制造误差;

(11)炉壳上已装设备对冷却壁安装的影响等。

2 解决问题的方法

(1)按设计尺寸及坡口形式确定炉壳的下料尺寸及炉壳带与带之间垫板厚度。

(2)不垂直于炉壳的开孔,如属于测温孔,要按实际安装位置在炉壳制作时适当移位,如属于水管孔,要按水平管在垂直于炉壳的孔中位置放样,保证其与炉皮孔间的间隙不小于设计要求的尺寸,并以此确定炉壳的实际开孔直径。

(3)炉壳开孔位置,要在以中性层所放的炉壳大样中,以每层冷却壁的数量和在炉壳上所处的位置先等分炉壳,再确定所开孔的中心位置。

(4)考虑到设计中以炉壳内皮放样,制作后划线的一面为炉壳外皮、炉壳在卷制过程中,受滚床外力产生的变形以及平板下料时所开的圆孔,在炉壳成型后为椭圆型和发生偏移,所有的开孔,按设计孔径的大小扩大3~5 mm。

(5)分片的炉壳在现场组装为整圆时,以已定型的某一类孔的中心作为基准,不能以炉壳的上口或下口找平。

(6)炉壳在焊接前,要量出跨焊缝处相邻孔间的尺寸,并要考虑到焊缝的收缩余量。

(7)炉壳在安装后要用冷却壁的木模样板复核各孔。

(8)要按冷却壁的外形尺寸及开孔位置制作冷却壁的样板,对冷却壁进行复核。

3 主要施工方法

3.1 炉壳的下料尺寸及垫板厚度的确定

以25 000m3高炉第四带炉壳为例。

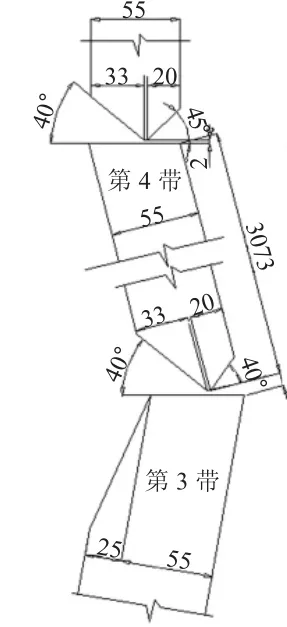

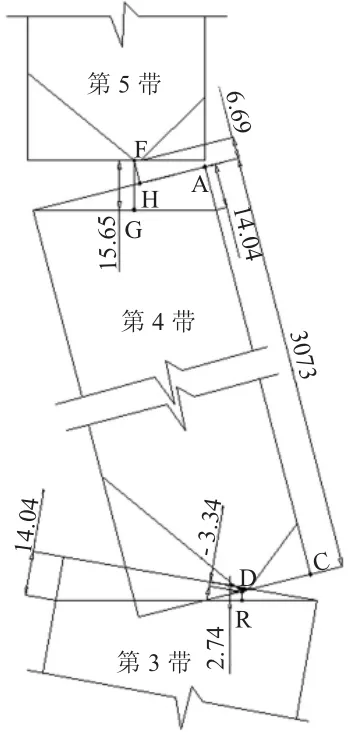

(1)按设计图纸尺寸画出第3~第5带炉壳的尺寸,如图1。

图1

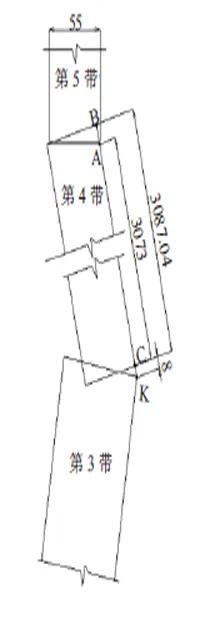

图2

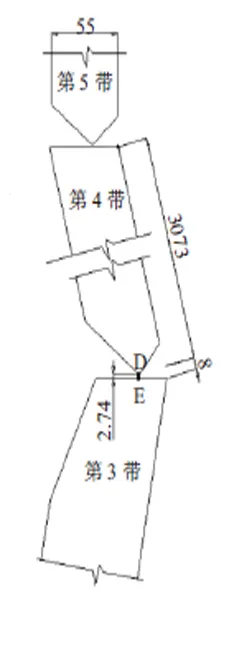

图3

图4

(2)为保证工艺控制的拐点A、K的标高及炉壳的坡口型式,画出炉壳下料尺寸如图2所示,在该图中可确定出第4带的下料尺寸为3 087.04 mm。

(3)画出第3~第5带炉壳的坡口,从第4带炉壳的下坡口低点作第3带上坡口的垂线DE,量取DE=2.74 mm。

从上即可看出,第4带如按3 073 mm下料,整带炉壳的尺寸会少14.04 mm;如按8 mm垫第3与第4带间的横缝,则误差8-2.74=5.26 mm。

(4)图4为按3 073 mm下料,又要保证工艺确定的标高A点时,第5带与第4带间的间隙尺寸,如果第4带按图纸尺寸开平坡口,则间隙为FG=15.65 mm,如果第四带上坡口不作处理,则间隙为FH=6.69 mm,同样如果第3带不作上坡口处理,则第3、第4带间隙尺寸为DK=-1.34 mm,如果作上坡口处理,则间隙尺寸为DR=2.74 mm。

(5)炉壳尺寸的改变,对跨焊缝安装的冷却壁影响很大,施工中一定要引起高度重视。

3.2 炉壳开孔位置的确定

(1)以炉壳的中性层放出炉壳的展开大样,根据每层冷却壁的数量和在炉壳上所处的位置等分炉壳,等分线须是每块冷却壁的中心线。

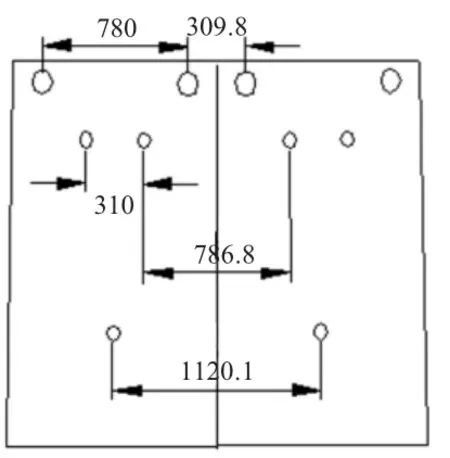

(2)以冷却壁的等分线为准,按制造图中冷却壁的水管孔和螺栓孔的间距,在炉壳的展开大样中,号出各孔的开孔中心位置。

图5

图6

(3)图5为按炉壳外皮放出的炉壳开孔大样图。在该图中,相邻两块冷却壁螺栓孔的间距分别是786.8 mm及1 120.1 mm,通过计算,其所对应的弧长应为787.6 mm及1 121.2 mm,说明在确定开孔位置时,以冷却壁的弦长代替弧长所产生的误差不大,在施工中可以不予考虑。

(4)图6为按炉壳内皮放出的炉壳开孔大样图,在该图中相邻两块冷却壁螺栓孔的间距分别是779.8 mm及1 113.1 mm,分别比按外皮放出的尺寸大7 mm,说明必须以炉壳的中性层确定炉壳的开孔中心,设计中所给的内皮开孔图,不能直接用于炉壳的开孔。

3.3 水管与炉皮开孔不平行时的孔径修正

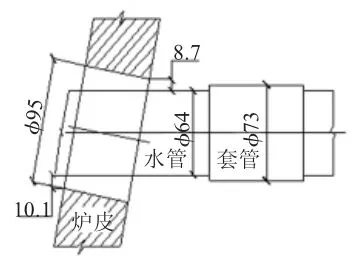

以2 500 m3高炉第8层铜冷却壁的炉皮开孔为例。

图7

图8

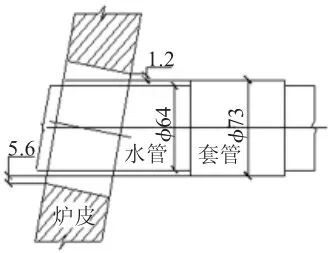

图9

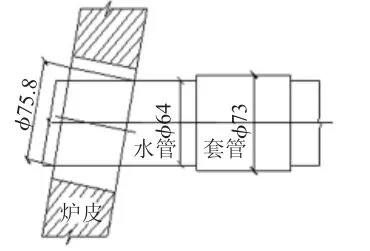

(1)当冷却壁的水管或螺栓在安装时不平行于炉壳的开孔时,要按设计尺寸画出两者的相互位置图,如图7所示。

(2)从图中可以看出,水管与炉壳的间隙分别为10.1 mm和8.7 mm,虽然均符合图纸要求的不小于6 mm的尺寸,但实际上这种间隙是无法保证冷却壁的正常安装的,何况由于套管的存在,当其穿过炉皮时,其与炉壳的间隙仅为4.2 mm和5.6 mm。

(3)按冷却壁的水管平行于炉壳的开孔时,设计中所给的开孔尺寸是水管尺寸的1.44倍计算,本例应按75.8 mm考虑开孔尺寸为110 mm,而不是95 mm。

(4)加上其他因素的影响,实际的开孔尺寸应定位于115 mm。

3.4 冷却壁制造误差的处理

冷却壁单块的外型尺寸,一般都能符合设计图纸的要求,但其水管、螺栓孔的位置与相对应的炉壳开孔位置,大部分都偏差过大。为此,在施工中必须使用冷却壁样板对其进行检测。

(1)炉壳的开孔布置与冷却壁布置相对应,因此样板上的开孔应根据冷却壁的类型,按以中性层所放的炉皮开孔大样进行开孔,样板的外型按设计的冷却壁的几何尺寸制作,样板上的中心线,应与冷却壁设计图上的中心一致。

(2)使用冷却壁样板对冷却壁进行校核时,冷却壁要设置模拟螺栓,样板必须与冷却壁的凸台相接触。

(3)将样板放在冷却壁上,调整样板开孔与水管、螺栓的间隙,当其满足图纸中要求的最小尺寸,而冷却壁的外型尺寸也在设计允许的范围内时,可认为该冷却壁是合格的。

(4)如果样板开孔与水管、螺栓的间隙,不能满足图纸中要求的最小尺寸时,应当把实际间隙记录下来,作为炉壳扩孔的依据。

(5)如果冷却壁的外型尺寸偏差过大,在现场安装时要合理调配,避免同一类型的误差赶在一起,造成积累误差,影响其他冷却壁的安装。

4 结束语

影响冷却壁安装精度的因素,虽然很多,但只要分析清楚误差的来源,处理起来并不很难。在4 080 m3高炉的冷却壁施工中,马钢修建工程公司没有在炉壳上扩一个孔,而且所有的冷却壁安装都符合图纸和施工验收规范的要求,证明我们冷却壁的施工工艺是成熟的,对冷却壁安装误差的控制是成功的。