基于机床振动原因对滑枕设计的探讨

2012-02-26彭志

彭志

(沈阳机床股份有限公司,辽宁 沈阳 110141)

数控机床在加工切削过程中,产生振动是不可避免的。但是当振动超过一定限度时,不仅降低加工零件的加工精度,而且影响工件的表面品质并降低刀具寿命。影响加工精度及表面品质的因素很多,其中机床移动部件移动产生的振动,是导致工件加工精度得不到保证及工件表面品质差的最主要原因。所以本文在实例设计过程中,通过从滑枕本身的结构、进给系统与运动系统3个方面综合考虑,并主要基于怎样最大限度降低并控制机床振动来探讨分析滑枕的设计过程,探讨设计方法,并在实例应用中取得良好的实用效果。

1 滑枕部件自身结构的优化

从滑枕部件自身结构的优化考虑,高的机床精度与稳定性,需要有先进的、优化的机床结构来支撑及保证。目前滑枕结构主要有截面为正方形、矩形、圆形、正八角形等结构形式。本实例采用具有独特抗振性的截面,为矩形的滑枕结构(如图1)。

图1 滑枕截面图

从振动学角度来说,由于滑枕截面是矩形形状,在滑枕两不同方向产生的振动波由于矩型边的尺寸不同,因而振动波的频率就不同,两方向振动波的叠加效应,相比其他滑枕方式就小得多(如图2)。因此,本实例采用抗振性能最优良的矩形滑枕。

图2 滑枕波差示意图

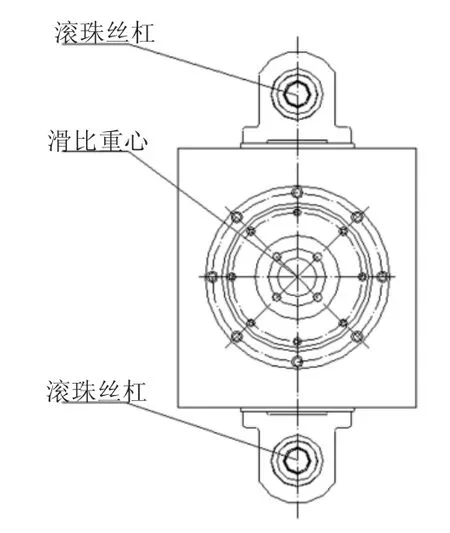

2 驱动滑枕运动的进给系统

从驱动滑枕运动的进给系统着手,由于滑枕的重心上是机床主轴等部件,因此驱动滚珠丝杠不可能安装在重心的位置上。本文实例采用先进的重心驱动技术(如图3),即采用两个驱动点对称分布于滑枕中心的两侧,也就是两驱动点夹住重心,在滑枕重心两端平均施力,滑枕即可沿直线运动,不会产生振动。

图3 重心驱动图

重心驱动的最大效果,是控制振动。在机床刀具加工工件过程中,如果产生振动,重心驱动较其他驱动方式相比,还能迅速消除振动。

重心驱动技术将振动控制在最小程度,进而提高机床的加工精度,提升机床的加速性能,优化圆切削加工的圆度,有效延长刀具寿命。

3 运动系统—滑枕导轨的布局

导轨对于运动的滑枕,起到支撑与导向的作用。导轨的布局,直接影响滑枕部件运动过程中的振动大小。本实例采用导轨大跨距对角布置形式,对称于滑枕重心布局。这种布局形式,是导轨重心连线通过滑枕的重心,并分布对称于对角线上。这种形式不但可减少滑枕振动,而且增大导轨跨距,大大增加了滑枕部件的抗扭能力,增加整个机床的扭矩。

图4 导轨布局图

4 结束语

把振动作为主要考虑因素,通过对实例滑枕部件设计过程及方法的探讨,结合滑枕本身结构、进给系统、运动系统3个方面考虑,实际中优化滑枕这3个方面的结构,使这3个方面得以最大的优化,并有效地结合在一起,最大限度从设计结构入手,来降低机床振动的技术难题,做到控制减振,并在实际的实例应用中,取得很好的效果。

[1]闻邦椿.机械振动学[M].北京:冶金工业出版社,2011.

[2]S A托贝斯.机床振动学[M].北京:机械工业出版社,1977.

[3]袁冬梅,罗 辑,唐毅锋.数控机床振动监测系统设计[J].机床与液压,2007,35(4):221-222.