转炉炉壳温度场的有限元分析

2013-12-03朱大勇马大东马学东

朱大勇,马大东,马学东

(1.鞍山宝得钢铁有限公司,辽宁 鞍山 114011;2.鞍山钢铁集团公司,辽宁 鞍山 114007;3.辽宁科技大学,辽宁 鞍山 114051)

0 前言

BOF转炉炼钢时的钢液温度在1700℃左右,炉壳温度在200~700℃之间。近年来,由于使用了具有较高热传导率镁碳质耐火材料,炉壳的温度更高,随着耐火材料的损耗,工作层的炉衬减薄,从镁碳砖热面到炉壳外表面的热阻减小,炉衬及炉壳的温度变得更高。显著的高温载荷影响炉壳的应力、变形和炉壳的寿命[1-3]。①温度超过炉壳的蠕变温度时,炉壳产生比平常弹性变形和塑性变形大得多的蠕变变形;②显著的高温影响炉衬的应力状态。高温及温度变化是造成耐火材料蚀损的重要因素;③过高的温度使炉壳导热系数和比热容等物性参数变小,影响整个炉体的工作状态。因此定量研究温度载荷的大小和温度分布是十分必要的。控制炉壳温度,提高炉壳的使用寿命,已经成为世界各国注目的问题[1-5]。

1 转炉概况

本文采用ANSYS10.0大型软件对国内某炼钢厂的300 t转炉炉役前后期的炉壳温度场进行了分析。

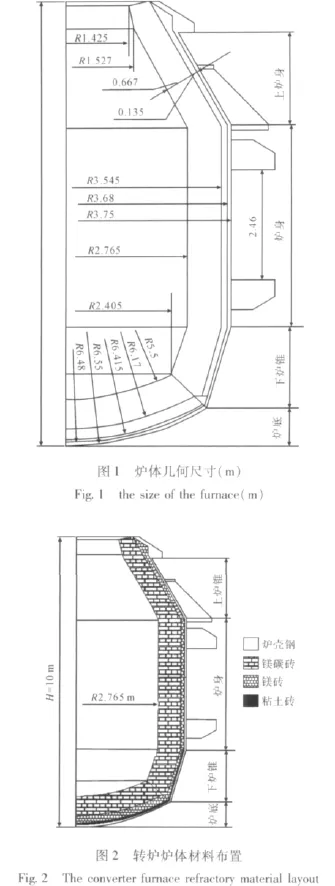

该转炉的炉体几何尺寸如图1所示(未包含溅渣层),炉衬及炉壳的材料布置及分层如图2所示。

2 传热理论基础

炉壳的高温是由于炉衬的热传导过高和炉壳外界的散热不良造成的,须充分考虑炉衬和炉壳的导热、炉壳同外部的自然对流换热以及炉壳向外部的辐射散热。

3 有限元计算

3.1 建立有限元模型

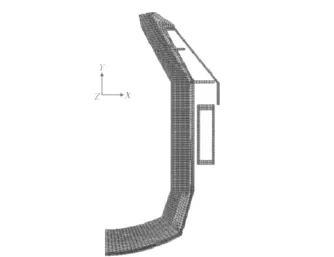

由于转炉炉体的几何形状为圆柱体,所以采用二维轴对称造型。为了确定热辐射,保留了上部蓑衣板和中部的托圈,同时设定了溅渣层,但不考虑出钢口和炉帽上部细碎的筋板来构建有限元分析的基础模型。选用4节点平面单元PLANE55,单元选项设为轴对称,有限元模型如图3所示。

图3 有限元模型Fig.3 The finite element model

3.2 材料参数的设定

转炉炉壳及耐火材料的物性参数,如比热容,导热系数等是随温度变化的,是温度的非线性函数,数据来源于有关手册和论文[6-9]。材料模型以曲线描述形式输入计算机,对材料的非线性进行有限元计算,以逼近实际。

3.3 边界条件

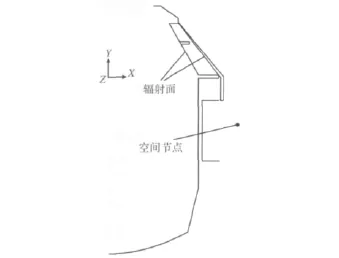

(1)热辐射边界条件。采用辐射矩阵生成辐射面,以考虑炉壳向外空间辐射散热。在炉壳表面覆盖一层LINK32单元,定义空间节点,吸收开放系统的能量。LINK32单元用于创建辐射矩阵。辐射面和空间节点如图4所示。处理热辐射的办法是利用创立的带有空间节点的辐射矩阵,加入室温30℃到空间节点上。

(2)热传导边界条件。炉膛内部的换热十分复杂,计算时认为炉膛内部的温度保持在冶炼温度,参考有关文献[10]和生产实际,决定在有限元模型中对溅渣层热面加第一类边界条件——1 700℃。

图4 辐射面和空间节点Fig.4 The radiating surface and space node

(3)热对流边界条件。炉壳和外界的自然对流换热系数依据公式(1)计算:

式中,α为对流换热系数,W/(m2·℃);h为定型尺寸;m、λ为导热系数,W/(m·℃)。把计算所得的对流换热系数加到炉壳外表面上。

4 计算结果

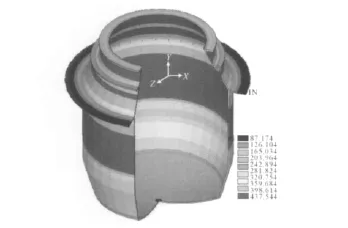

图5 自然对流时炉壳温度场/℃Fig.5 Temperature field of furnace shell in natural convection

4.1 炉役前期自然冷却时炉壳温度的计算

控制炉壳过高的温度,可防止炉壳的蠕变变形,蠕变变形的发生条件是材料温度超过其蠕变温度。本文分析的炉壳材料是16 Mn,其蠕变温度为450℃。

经过计算,炉役前期自然冷却时炉壳温度场如图5所示。在自然对流情况下,炉壳的温度从炉底到上炉锥依次升高。在上炉锥及炉身中部,由于炉衬比较薄、蓑衣和托圈的屏蔽作用,散热条件差,其温度在398~437℃之间,是局部温度最高的区域。炉底温度最低,在203~241℃之间,其原因是:炉底加入了低导热率的粘土砖,且炉衬也比较厚。炉身中部和炉锥部位的炉壳温度在未冷却时接近蠕变温度。

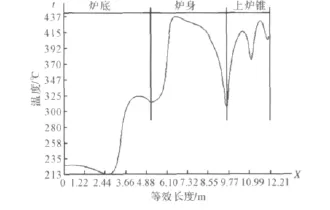

从炉底到炉锥高度方向沿炉壳内表面取路径,得到此路径的温度分布。炉壳内表面温度沿高度方向分布规律如图6所示,炉锥温度较高,炉身中部温度高于炉底温度和上炉锥温度,温度分布符合实际,间接地验证了模拟的有效性。上炉锥和炉身中部温度较高,最高温度为437℃,接近于炉壳的蠕变温度450℃。

图6 炉壳内表面温度沿路径变化Fig.6 The change of inside surface temperature of the furnace shell along the path

4.2 炉役后期自然冷却时炉壳温度的计算

在实际工作中,工作层的炉衬随着冶炼时间的增加是不断减薄的,炉役后期变得非常薄,使溅渣层热表面到炉壳外表面的热阻变小,使炉体的热流通量沿径向增大,使炉壳的温度增高,自然冷却不能有效地抑制炉壳的高温载荷。为了使炉壳长寿化,有必要对炉役后期的炉体温度进行数值模拟。

模拟时采用的单元类型同前,边界条件同前,镁碳砖由300 mm减至到150 mm,炉壳和其它耐火材料的几何尺寸不变,模拟结果如下:

选择炉壳内表面从炉底到上炉锥顶部路径,分析炉壳温度沿高度方向的变化,如图7所示。

图7 炉壳内表面温度沿路径变化Fig.7 The change of inside surface temperature of the furnace shell along the path

由图7可知,炉役后期,炉身中部和上炉锥部位的炉壳温度高于炉壳钢的蠕变温度450℃,自然冷却不能有效地抑制炉壳温度,为了炉壳的长寿化,控制炉壳的蠕变变形,这两部分的炉壳需要强制冷却来降低温度,或增加溅渣护炉的溅渣层厚度来抑制炉壳过高的温度。

5 结论

在溅渣护炉条件下,充分考虑导热系数、热容等材料的物性参数值随温度变化的性质,自然对流换热系数随温度变化的性质,构建了辐射矩阵来描述炉壳外表面辐射换热,对转炉炉壳的温度场进行了分析。

分析结果表明:炉役前期在自然对流情况下,炉壳的温度从炉底到上炉锥依次升高。在上炉锥及炉身中部,是局部温度最高的区域,在未冷却时接近蠕变温度。炉役后期,工作层的炉衬随着冶炼时间的增加是不断减薄的,使溅渣层热表面到炉壳外表面的热阻变小,使炉体的热流通量沿径向增大,使炉壳的温度增高,炉身和上炉锥的温度超过了炉壳的蠕变温度,需要对其进行强制冷却或通过增加溅渣护炉的溅渣层厚度来抑制炉壳温度过高。

[1]北龙二.Extending Life of LD Converter Vessel[J].神户制钢,1989,39(1):61-64.

[2]严爱军.基于ANSYS的250 t转炉温度场有限元仿真分析[J].武汉科技大学学报,2010,33(3):255-258.

[3]马学东,孟惠荣,高兴岐.汽雾冷却时转炉炉壳温度场的有限元分析[J].钢铁钒钛,2004,25(4):64-68.

[4]覃琴(译).镁碳砖的性能及其对BOF炉炉衬和炉壳应力的影响[J].国外耐火材料,1993,18(2):12-19.

[5]B.Brezny.复合型砖对转炉炉衬热应力的影响[J].武钢技术,1995,33(6):3-7.

[6]任泽霈,梅飞鸣.传热学[M].北京:中国建筑工业出版社,1993.

[7]钱之荣,范广举.耐火材料实用手册[M].北京:冶金工业出版社,1987.

[8]B.Brezny.Effects of comolded brick on thermonmechanical stresses in BOF Lining[J].Steelmaking Cconference Roceeings,1994,77:499 -504.

[9]章博,邹家祥,陈军.溅渣护炉状态下转炉温度场的模拟分析[J].重型机械,1999(2):27-30.