浅谈柔性车身生产线的改造开发——微型客车N107&N108柔性车身共线生产的技术改造

2012-02-26高颖阁蔡小平邹春荣

高颖阁,蔡小平,李 飞,史 敏,邹春荣

(上汽通用五菱汽车股份有限公司,广西 柳 州 545007)

上汽通用五菱汽车股份有限公司主导产品N1五菱之光/五菱扬光客车,自上市以来,以其美观大方的外观造型、宽敞实用的内部空间以及优良的性能,赢得了广大用户的青睐,产销量逐年攀升,成为单一车型过百万的车企。N107车是上汽通用五菱公司生产的“五菱之光”、“五菱扬光”系列微型客车年度车型。为了满足日益增长的市场需求和适应市场变化,公司开始开发N108年度车型。

N108是在N107车的基础上,将前车体的结构进行更改,及车架增加一些新增配置的悬挂。为缩短工装开发周期,使新产品尽快上市,并且降低成本,根椐制造策略,N107、N108两种车型并行生产,且要共享一条生产线,进行柔性生产,生产节拍要求达到35 J/h。为了满足这种需求,必须对原来的N107车身生产线的工艺和工装进行柔性化改造。

N107与N108都是属于公司N平台上开发的年度车型,下车体的车架总成没有发生很大变化,车架下面定位工艺孔没有发生变化,整个生产线的前后大梁定位和自动输送线,经过适当合理的改造后,能适应柔性生产线的需要。这是根据制造策略来改造N107生产线为N107&N108柔性生产线的基础。由于N108是在N107车的基础上,将前车体的结构进行更改,及车架增加一些新增配置的悬挂,所以N108是在N107车的基础上,将前车体的结构进行更改,及车架增加一些新增配置的悬挂。所以,要实现生产线的柔性生产且保持生产节拍不变。

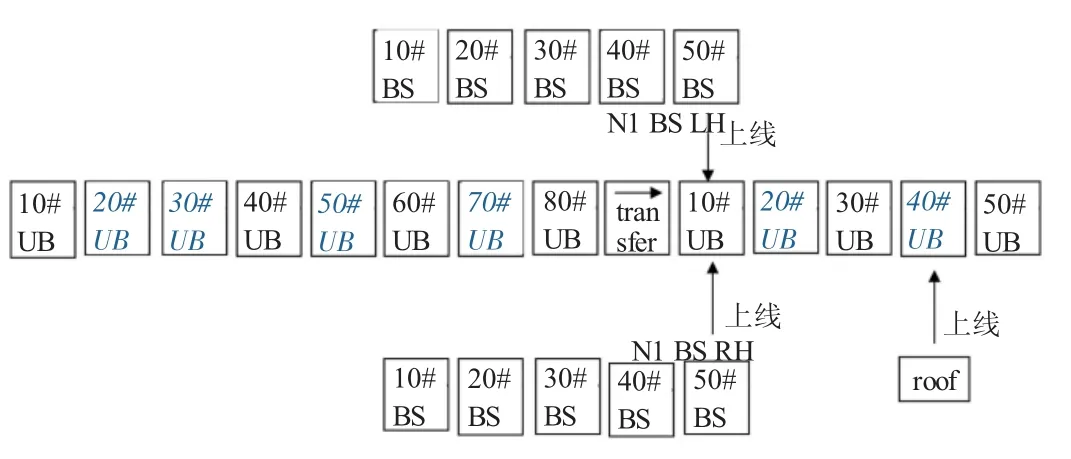

经过对N107生产线的焊装工艺及每个工位工装(包括自动输送线)的详细了解和深入分析,并结合原有生产节拍,制定出N107生产线需要改造的工位(见图 1)。

图1 柔性生产线改造工位示意图(斜黑体是需要改造工位)

此次技术改造的要点和难点,在于怎样合理安排N108改变零件总成在生产线上的焊装顺序及相对应的工装改造。

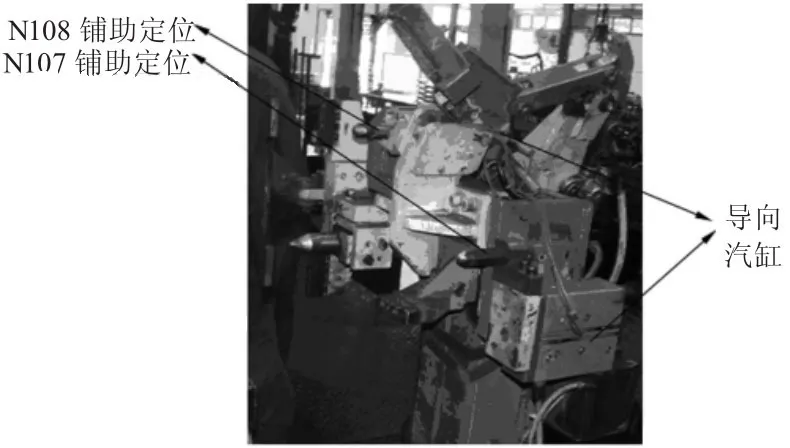

1 两种前隔板实现柔性生产及输送上线

(1)由于前隔板总成发生了变化,原有下车体50#的N107定位工装,不能应用于N108定位(见图2)。经对两者对比,两者的主定位工艺孔位置没有变,只是辅助定位工艺孔发生了变化;两者前隔板Y平面的定位面有一部分是一样的,选择合适的位置,选用合适的定位机构,能够保证用一套定位块,来给两种前隔板定位。就考虑将工装的主定位销设计成两个方向可调的固定机构,将辅助定位销设计成带导向汽缸驱动的活动销,焊装不同车型时伸出对应的定位销。设计的柔性机构见图3。

图2 N107车型用前隔板定位夹紧机构

图3 N107&N108柔性前隔板定位夹紧机构

其工作过程为:焊装N107时,N107车型对应的气动定位销伸出,N108车型对应的气动定位销缩回,首先N107的零件前隔板总成预装到位,前后大梁定位夹紧单元定位夹紧下车体,左右柔性前隔板定位工装推进并夹紧(两个定位销起导向定位作用),焊接。

焊装N108时,108车型对应的气动定位销伸出,N107车型对应的气动定位销缩回,首先N108的零件前隔板总成预装到位,前后大梁定位夹紧单元定位夹紧下车体,左右柔性前隔板定位工装推进并夹紧(两个定位销起导向定位作用),焊接。此时N108辅助定位销伸出,N107辅助定位销缩回

(2)N107前隔板总成上线是自动输送上线,其吊点是由3点起吊。由于N108前隔板结构改变,其两侧只剩下两个定位工艺孔,不能用来起吊,否则工艺孔变形,影响该工位前隔板定位这三点起吊方式已经不适用。经过对两个前隔板总成的结构分析,且从安全操作角度出发,将起吊点变为(如图4、图5所示)起吊两点,并采用安全带的扣环为钓钩,防止脱落,保护下面操作人员安全。同时可以节省挂第三点吊钩的时间,减少非增殖时间。

图4 柔性N107前隔板两点起吊

图5 柔性N108前隔板两点起吊

2 新增弯梁加强板焊接的工位布置和工装结构设计

(1)根据制造策略,N107生产线改造能生产N108,不能新增拼台,必须在原有拼台上面改造。新增零件的焊装,必须前后大梁定位单元将下车体夹紧定位后进行,且本着低成本、高效率的原则,将新增工装安置到有前后大梁定位单元的下车体70#。工序是在下车体70#运用新增工装,将N108新增弯梁加强板焊接左右各6点定位焊接,剩余焊点放在下车体80#补焊,就能达到预定生产节拍。

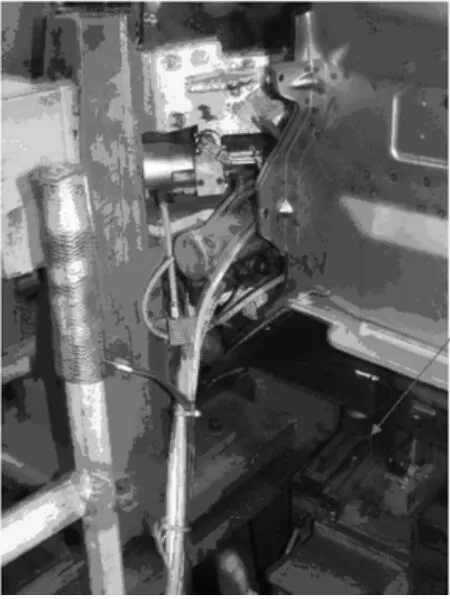

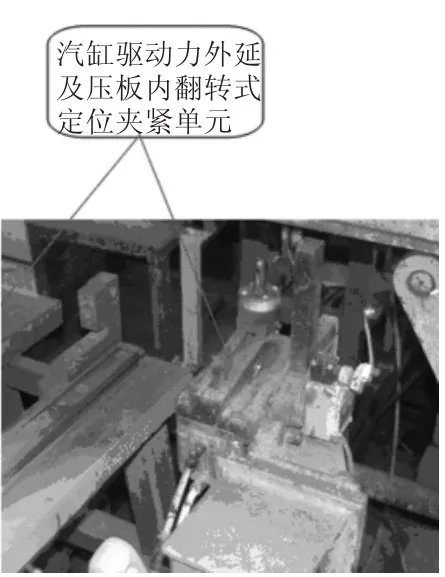

(2)由于N108新增弯梁加强板的位置,在前大梁定位单元的上方,增加了弯梁加强板的推拉定位机构单元后,上部空间已经没有前大梁定位单元的位置,压板外翻转式结构不能使用;输送线又是联动摆杆液压拉动式,在其升降前后运动的范围内,不能有干涉其运动的物体,车架下面能够使用的空间很少,没有办法用传统定位夹紧单元来定位夹紧前大梁。经运用重新设计的汽缸驱动力外延及压板内翻转式定位夹紧单元,来定位夹紧前大梁(见图6),从而保证在有限空间内,实现前大梁的定位夹紧。汽缸驱动力外延及压板内翻转式定位夹紧单元详图见图7。

图6 汽缸驱动力外延及压板内翻转式定位夹紧单元

图7 汽缸驱动力外延及压板内翻转式定位夹紧单元

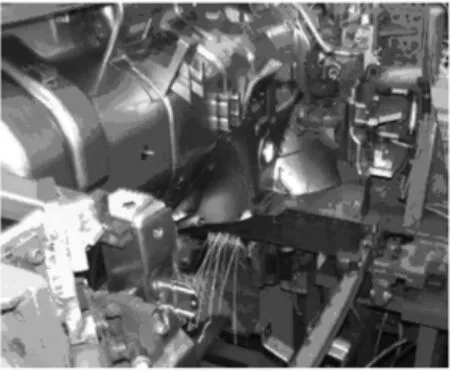

(3)N107和N108都能使用汽缸驱动力外延及压板内翻转式定位夹紧单元,来定位夹紧前大梁,保证前大梁定位夹紧的柔性。对于新增弯梁加强板的推拉定位机构单元,N108焊接时,大汽缸将弯梁加强板的推拉定位机构单元推进(见图8);N107焊接时,大汽缸将弯梁加强板的推拉定位机构单元拉出(见图9),不影响N107的焊接。从而保证此工位的柔性。

图8 N108焊接时推拉定位机构单元推进

图9 N107焊接时推拉定位机构单元退出

3 下车体50#、70#工装的电路与气路控制

(1)下车体50#是前隔板柔性工装定位,需要依靠电、气控来控制N107、N108辅助定位销的伸缩互换;下车体70#是部分重新设计的工装,一部分工装只是使用于某一款车型,也需要不同的电、气控来控制。

(2)如果将下车体50#、下车体70#电、气控加到整条线一起实现自动控制,改造工作量比较大、操作复杂、成本比较高。本着低成本、高效率的原则,将两个工位更改部分的工装由手动气路控制,分别增加左右各3个按钮,一个是“N107/N108切换”,一个是“工作开始”,一个是“工作完成”(见图10)。实践生产表明,应用的效果很好。且在下车体50#的前隔板柔性工装上面增加一个接触开关(见图11),其功能是防错,当预装的前隔板不是车型上需要的时,接触开关连接的电控就会显示出错,生产线就会停止。

图10 手动气路控制按钮面板

图11 下车体50#接触开关

(3)由于现场改造使用的电、气控元部件,都是利用公司其他项目没有使用完的元部件,没有专门采购,又节省一笔成本开支。

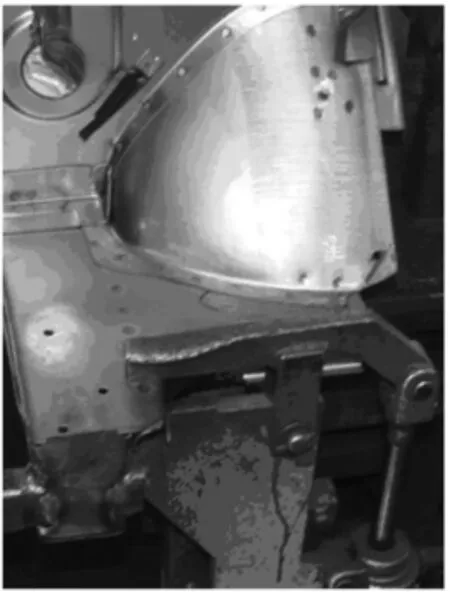

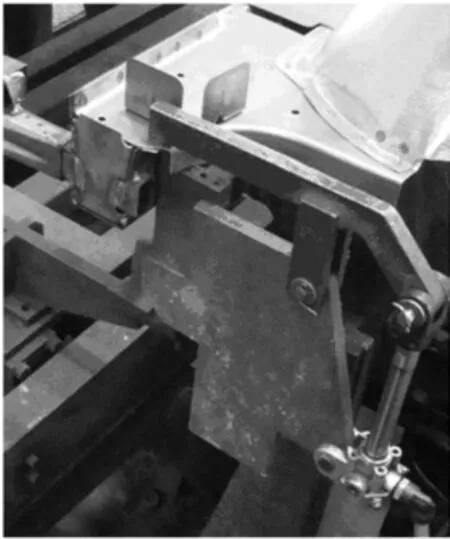

4 新零件与旧工装避免干涉实现柔性共享

这个干涉问题牵涉的工位有下车体20#、30#、50#、70#及总拼20#、40#这4个工位。由于车身此部位结构复杂、空间狭小,对工装布置很不利。经过对新零件及旧工装(见图12)分析研究,将原有工装设计成如图13所示结构,达到前大梁定位要求,且保证N107与N108在此工位柔性共享。

图12 原N107车型用前大梁定位单元

图13 N107&N108车型柔性前大梁定位单元

5 改造的成果

(1)改造成本低。整个改造总花费不到100万元人民币。

(2)改造用时短。整个工程改造时间没有超过4个月,而且都是利用不占正常生产计划的周末、节假日时间,没有影响公司的产销计划。

(3)效率高。N107&N108柔性生产线,切换简便,可以实现两种年度车型随时切换,利于公司根据市场实际产销情况随时调整每种车型的生产计划,满足市场变化的需求。

(4)经济效益。节约生产线的投入成本——新建一条生产线的投入约需1 600万元(包括土建B+U、焊接设备、输送系统、工装夹具及配套水气路等等)。本改造项目综合节约经济成本为

1 600万元–100万元=1 500万元。

以上计算,并不包括其他的成本(如场地占用、物流成本、辅助材料、工具、能源等成本)。

6 结束语

完成的本项目,主要应用于N107&N108年度车型柔性生产线技术改造,实现短周期、低成本、柔性化、高价值的SGMW的制造特色,适用于大批量的微型商用汽车的生产,具有很大的实用与推广价值。

通过对原生产线上的装焊工序的布置和对新车型的结构重新进行分析研究,以及对新车型的结构进行装焊工序的对拼台工位工装的合理改造,对相应的焊接设备适当增减,来实现生产线的年度车型柔性生产,改变过去公司年度车型对生产线垂直切换的做法。提供了一种新的柔性生产线的改造模式。

随着汽车行业之间竞争日趋激烈,生产资料的物价上涨,生产每辆汽车的净利润越来越少;而且汽车销售市场的划分逐渐细化,汽车厂家需要开发不同的车型,来满足市场的不同需求。而对于有限的生产线来说,需要尽可能地施行柔性生产,为适应市场需求生产出尽可能多的车型。

[1]闻邦椿.机械设计手册(1-2)[M].北京:机械工业出版社,2010.

[2]杨握铨.汽车焊装技术及夹具设计[M].北京:北京理工大学出版社,1996.

[3]韩根云.汽车车身焊接夹具的设计[J].新技术新工艺,2001,(8):11-12.

[4]王旭敏.汽车焊装夹具的设计[J].电子机械工程,1999,(12):77-78.

[5]文广南.浅议汽车焊接夹具的设计制作[J].焊接技术,1996,(4):68-69.

[6]李文忠.轿车车身焊装生产线的发展趋势[J].汽车制造业,2002,(12):45-47.

[7]雷玉成,等.并行工程方法在焊接生产线及夹具设计制造中的应用[J].焊接学报,2001,(5):33-34.