黄油桶装方法研究

2012-02-19李瑞虎袁越锦

李瑞虎, 袁越锦

(陕西科技大学 机电工程学院,陕西 西安 710021)

0 引言

在炼制出黄油成品后,用体积泵将黄油泵入黄油桶内,其重量控制是通过控制泵入黄油的体积来实现的.但黄油的粘度大、流动性差,在黄油炼制生产过程中产生的气泡不易逸出,导致黄油灌装质量偏小且不稳定,达不到技术要求.

某企业采用人工凭经验给灌装后的油桶补油,补油量不容易控制,误差较大,生产效率低.受企业委托,研究黄油灌装方法,设计灌装系统.其要求如下:

灌装温度85℃,黄油桶质量为5kg,黄油桶为圆筒形,圆桶直径Φ200mm ;生产能力20000桶/日.灌装质量差值小于2.5%;本设计生产能力24000桶/日,灌装质量差值小于2.0%.

黄油的物性参数[1]:常温下黏度5×104cp,温度85℃时,黄油密度ρ=850Kg/m3.

流水生产三班制,平均每班工作7.5h.

1 关键技术问题及解决方案

为实现成组同步运行,成组同步初灌装、分别计量、分别补偿等功能.要解决的关键技术:①设计黄油灌装、计量、补偿方法;②设计黄油桶成组承载托盘;③选择合适的输送机;④桶装线的衔接.

1.1 承载托盘结构

单桶黄油质量较小,采用一次同时灌装3桶的成组灌装方法,以大幅度的提高效率.托盘由1个大托盘和3个小托盘组成,如图1所示,小托盘松装在大托盘的孔中,以实现运行时成组同步,对黄油桶计量时能分别举起成组中各个黄油桶,小托盘中心下凹处放置黄油桶.托盘材料是工程塑料.

1.大托盘 2.小托盘图1 托盘示意图

1.大托盘 2.小托盘 3.输送机辊子 4.小支架 5.平台 6.油缸 7.行程开关 8.重力传感器图2 计量、补偿结构示意图

1.2 计量、补偿方法

黄油桶装分为3步完成:第一步初灌装,第二步称重计量,第三步补偿灌装. 其中第二步、第三步是实现精确罐装的关键和难点,为了便于PLC控制,称重计量与补油灌装两工序合并为一个工序.计量、补偿结构如图2所示,工作时,油缸携带小支架穿过输送机辊子间的空隙分别举起成组中各个黄油桶,实现称重计量、补偿灌装,整个过程由PLC控制,具体实现过程如下:当托盘携带初装的黄油桶达到计量、补偿区,触发PLC控制油缸携带平台以及小支架上升,小支架分别顶起各小托盘及相应的黄油桶,大托盘仍停留在输送机上;当平台上安装的行程开关运行到机架上相应位置时,黄油桶到达高点,此时PLC被触发读入各个重力变送器的读数,读入动作完成后输入通道闭合;即确保黄油桶上升过程、补偿灌装过程不能对初装原始质量数据产生影响.

PLC控制器将每一个黄油桶对应的原始读入质量与设定值5kg比较,当某些黄油桶灌装质量不符时,PLC控制器计算出相应的补偿灌装时间,并触发补偿灌装.

等待所有需要补灌装的黄油桶补偿罐装完成,此时PLC控制油缸复位;各个黄油桶随小托盘同步下降到停留在原位的大托盘上.

在本设计中,举起机构、推动机构及拦截机构都采用液压缸推动,确保平稳运行.

1.3 桶装线的衔接方法

1.3.1平台衔接

该桶装线采用两条平行的辊子输送机,由于所用的承载大托盘的长度远大于宽度(如图1所示),托盘在两条平行的辊子输送机间的衔接输送必须采用其它机构完成.

1.辊子 2.链轮 3.输送机机架图3 输送机横剖面结构

图3是辊子输送机的横剖面结构,图4是辊子输送机与大平台连接结构,在第一条辊子输送机的末端,输送机的左侧机架侧板进行了特殊处理,其高度降低到与输送机辊子高度一致,输送机的右侧,设置了油缸推动机构.

1.大平台 2.辊子输送机 3.托盘 4.液压推动机构图4 输送机与平台连接结构

当托盘运行到输送机末端,油缸推动机构把托盘等平稳推动到大平台上,然后在大平台上实现压盖工序.

1.3.2滚珠丝杠机构

滚珠丝杠机构如图5所示,当托盘在大平台上实现压盖后并到达设定的时间后,PLC控制滚珠丝杠机构带动推杆推动大托盘到另一条输送机上,实现两输送机间的衔接.

1.输送机 2.丝杠机构 3.大平台 4.大托盘 5.推杆图5 丝杆机构示意图

1.4 生产线的节拍设计[2]

计划期内有效工作时间为:T=3×7.5×60×0.95×60=76950s.

设计生产能力8000组/日

式中:T-有效工作时间;Q-计划生产组次数;取计划节拍为9.5.

对整个黄油灌装过程采用固定节拍,便于自动化,有利于PLC控制.

2 桶灌装流程设计

2.1 总体设计思路

灌装过程主要包括以下内容:黄油桶的初次灌装、称重计量、补油灌装、压盖、移出堆码和放置空桶.

生产工序依次为初次灌装→称重计量→补油灌装→压盖→移出堆码→放置空桶.设备仪器主要有初次灌装泵、称重计量设备、补油灌装泵、特制托盘、输送机、辅助设备控制部分等.

2.2 工艺流程

灌装线流程如图6所示,该系统的整个工作过程用PLC控制系统控制,各个工作区及控制位置都设有位置传感器.在初灌装区、称重计量补油区、移出桶区及放空桶区都设有液压拦截机构,以顺利实现各功能.液压拦截机构如图7所示.

灌装过程是:成组黄油桶随托盘运行到初灌装区并接触到液压拦截机构,停止运行;微动开关触发PLC控制成组初装泵分别按设定值给对应的黄油桶灌装;灌装结束,液压拦截机构降落放行;当托盘等运行出设定的初灌装区,液压拦截机构上升,准备拦截后续目标;托盘携带黄油桶运行到补灌装区并接触到液压拦截机构, PLC一方面控制油缸顶起各黄油桶实现补偿灌装,具体过程已在1.2叙述,另一方面触发PLC对液压拦截机构拦截计时,当液压拦截机构拦截计时到达设定值时,拦截下降,托盘等被放行,实现固定节拍;同样当托盘运行出设定的补灌装区时,同理液压拦截机构上升,准备拦截后续目标.

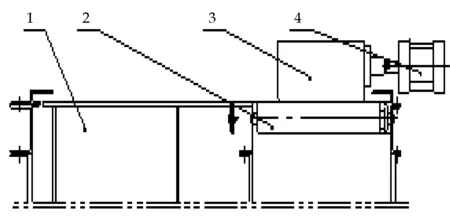

1.第一输送机 2.灌装区 3.第二输送机 4.空桶放置区 5.计量补偿灌装区 6.移出堆码区 7.丝杠推动机构 8.大平台 9.压盖区 10.油缸推动机构图6 灌装线流程简图

1.输送机辊子 2.拦截机构 3.微动开关图7 液压拦截机构

当托盘等运行到第一辊子输送机末尾端,油缸推动机构把托盘等整体推到大平台(如图4所示)上,实现压盖及输送机间的衔接.

当托盘运行到第二辊子输送机上后,按工序进行移出堆码,然后放置空桶于托盘上,其工作过程前述相似故不再赘述.

当托盘等运行到第二辊子输送机末尾端,油缸推动机构把托盘等整体推到第一输送机上,托盘承载着空的黄油桶随着第一输送机向初灌装区运行,实现循环灌装.

整个生产线工作过程采用西门子S7-200系列小型可编程控制器[3].

本控制系统具有手动、自动和回原点3种工作方式,配合西门子TD200文本显示器,本系统的操作具有很大的灵活性和方便性.

3 输送机选型

3.1 驱动式辊子输送机

本设计采用驱动式辊子输送机,它与其它形式输送机相比,有货物运行可靠;利用辊子间的间隙便于布置灌装过程中拦截和检测装置等许多优点[4].

输送机采用单链传动,辊子结构采用圆柱形动力式辊子,辊子转动呈主动状态,可以严格控制物品运行状态,按规定的速度精确、平稳、可靠地输送物品,便于实现输送过程的自动控制.

辊子支承采用定轴式,因为定轴式辊子输送机辊子绕定轴旋转,辊子转动部分自重轻,运行阻力小,辊子与机架整体组装性好,是通用的辊子支承形式.辊子输送机结构形式(如图3所示).

辊子材料选用不锈钢,其外表美观,用于耐酸、碱等腐蚀性强的场合,可承受轻、中、重各类载荷,适用于石油化工等行业.

3.2 辊子计算选型[5]

3.2.1辊子计算

3.2.1.1辊子输送机辊子长度计算

圆柱形辊子输送机直线段的辊子长度lz一般可按下式计算:

lz=B+ΔBmm (1)

式中:B—物件宽度 mm,即大托盘的宽度;取B=300mm,ΔB—宽度裕量 mm,ΔB=50~150mm,取ΔB=80mm, 计算得:lz=B+ΔB=300mm﹢80mm=380mm,取lz=400mm,lh=400mm,取lh=400mm.即本设计中辊子长度为400mm.

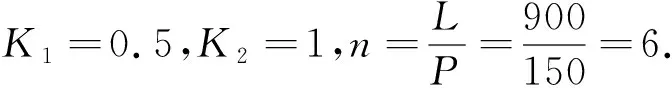

3.2.1.2辊子间距

辊子间距P应保证一个物件始终支承在3个以上的辊子上.

一般情况下,可按下式选取:

(2)

式中:L—物件长度 mm,即大托盘的长度;取L=900mm;

3.2.1.3辊子直径

辊子直径D与辊子承载能力有关, 作用在单个辊子上的载荷

F≤[F] (3)

式中:[F]—单个辊子上的允许载荷,N;

作用在单个辊子上的载荷F,与物件质量、支承物件的辊子数以及物件底部特性有关,可按下式计算:

(4)

∴ 单个辊子的允许载荷

在选择输送机时,单个辊子的允许载荷必须满足公式(3).

3.2.2辊子输送机选型

辊子输送机选用GZT4型定轴动力式圆柱形长辊输送机(单链传动),其参数如表1所示;

表1 GZT5型定轴机动式圆柱形长辊输送机参数/mm

注:行星摆线针轮减速器型号及功率:WD09-23-0.37.

辊子强度校核:F=35.6N<[F]=1 700N,满足要求.

4 泵的选用[6]

优选用齿轮泵.齿轮泵的设计结构简单,使用技术成熟,维修比较方便,价格相对低廉,适用于粘度大的介质等.它是目前应用最广泛的一种定量泵.

初灌装泵选YCB4.0-0.6型齿轮泵,流量4.0 m3/h;补灌装泵选YCB1.0-0.6型齿轮泵,流量1.0 m3/h.

对泵的灌装过程设置了一个两位两通的电磁换向阀,当加油时,PLC控制电磁阀打到加油档,黄油流入油桶;当加油完成时,PLC控制电磁阀打到泄油档,黄油直接回流油箱.这样就可以保证油泵一直正常运转,避免频繁启动.

称重计量[7]采用“S”梁式传感器称重计量,量程0.5~30 kg,灵敏度为0.2%.

5 结束语

采用成组灌装方法,整个工作过程用PLC控制的自动灌装线,既能实现黄油灌装质量的精确,又能提高生产效率,达到相关企业的基本要求.

采用了特制的托盘,既能实现成组黄油桶随托盘同步运行、同步初灌装,又能实现成组黄油桶中各个黄油桶的分别同步称重计量、分别补灌装,解决了成组的关键技术.

采用两个液压推动机构和一个丝杠输送机构,实现两输送机之间的衔接和循环灌装过程.

该灌装方法已在西安某轻工设计院新型包装机上采用.

[1] 王毓民,王 恒.润滑材料与润滑技术[M].北京:化学工业出版社,2005.

[2] 于 俭,陈 帆.运作管理[M].北京:机械工业出版社,2006.

[3] 廖常初.S7-200产品手册[M].北京:机械工业出版社,2008.

[4] 文小炎,史良蟾.辊子输送机的概况与分析[J].汽车科技,1996,24(4):1-5.

[5] 周 济.新型输送机选型设计与制造、维修实用全书[M].北京:北方工业出版社,2006.

[6] 王宏建.高粘度齿轮泵的设计及应用[J].化工机械,2003,30(6):340-342.

[7] 董永贵.传感技术与检测[M].北京:清华大学出版社,2006.