高强聚乙烯层合板抗侵彻性能

2012-02-07彭文均王晓强

彭文均 王晓强

1 海军装备部驻武汉地区军事代表局,湖北武汉430064

2 中国舰船研究设计中心军事代表室,湖北武汉430064

0 引 言

水下接触爆炸的两个主要毁伤元素是冲击波和高速破片,其中高速破片的初始速度可以达到1 100 m/s 以上,具有很强的穿甲破坏能力[1]。为抵御高速破片的侵彻,水面舰艇一般都设有装甲防护结构。舰船装甲结构又有不同的组成,如空舱/液舱/装甲板、陶瓷/船用钢[2]和船用钢/装甲板等,其中装甲板在装甲结构的防护中起主要作用,其一般由复合材料层合板构成。复合材料层合板主要包括玻璃纤维增强、芳纶(KFRP)纤维增强、碳纤维增强和高强聚乙烯(UHMWPE)增强等,其中高强聚乙烯增强层合板具有密度小、防护效率高等优点,在舰船防护中具有举足轻重的作用,因此,研究高强聚乙烯层合板在高速破片侵彻下的抗侵彻性能具有十分重要的意义。

方案一:采用惯性传感器:可采用惯性传感器进行惯性导航来确定小车的路程。作为不需外部依赖的导航方式,惯性导航有着特殊的优势,在飞行器定位等有着广泛的应用。但由于我们仅为二维平面的运动,且通过加速度进行两次积分计算路程势必会造成较大的误差,而通过滤波等手段处理则大大增加了程序的复杂性且未必能较好的消除误差。

以UHMWPE 纤维作为增强材料,层合板的防弹能力是KFRP 的3.6 倍。到目前为止,UHMWPE纤维的防弹性能仍是最好的[3]。纤维增强塑料(Fiber Reinforced Plastics,FRP)的成型方法主要有手糊、层压、喷射和缠绕等[4],而用于防弹板制作的主要是前两种。近年来,国内外在UHMWPE纤维增强复合材料的防弹性能方面进行了很多研究[5],得出成型压力为12.5 MPa 时,高强聚乙烯防弹板的防弹性能最好,纤维的剪切和拉伸变形是两种主要的响应模式,同时靶板还会出现明显的分层现象[6-7],另外,还有学者通过弹道试验得到了立方体破片侵彻高强聚乙烯层合板的弹道极限和剩余速度的经验公式[8]。以上这些针对高强聚乙烯层合板的研究所针对的破片主要是制式弹,这与世界上较为通用的破片模拟弹有所差别,这就导致在使用这些经验公式时容易出现误差。

在以上研究背景下,本文将以较为通用的破片模拟弹侵彻不同面密度的高强聚乙烯层合板为研究对象开展弹道试验研究,分析层合板的变形模式和吸能机理,根据试验结果得到弹道极限和剩余速度的经验公式,并将经验公式的计算值与试验结果和比较著名的经验估算公式进行比较。

1 弹道试验概述

1.1 破片的发射及测试系统

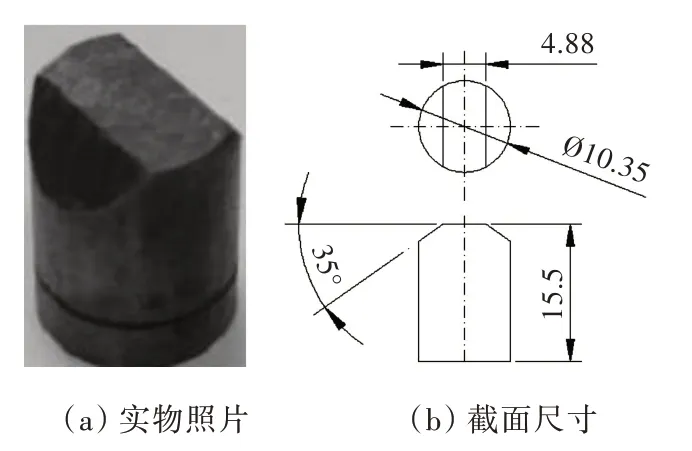

由于反舰导弹战斗部爆炸所产生的高速破片的形状一般具有不规则性(预制破片除外),根据穿甲力学的理论知识,不同形状的弹体,其侵彻机理和侵彻能力存在较大差异,这将对舰船装甲防护结构设计及其抗弹性能的评估带来很多难以确定的因素。近年来,破片模拟弹(Fragment Simu⁃lating Projectile,FSP)在西方国家的弹道冲击研究中被大量使用,主要有北约国家和美国。针对破片杀伤穿甲的特点而设计的FSP Stanag 2920 如图1 所示,其弹体为圆柱体,头部两侧有两个钝切削面,中间为平面凸缘,为美国国防部颁发的军事标准MIL-STD-662F 和美国司法部颁布的警用人体装甲弹道标准NIJ-0101.04 所采用。因此,本文将以10 g FSP 作 为UFRP(UHMWPE Fiber Rein⁃forced Plastics)的主要防护对象。

图1 试验用10 g 破片模拟弹Fig.1 10 g FSP for the experiment

本文将以10 g 破片模拟弹(材料为45 号钢,淬火处理)侵彻不同面密度的高强聚乙烯层合板为研究对象,通过弹道试验研究层合板的变形和吸能情况,并根据试验结果研究弹道极限和剩余速度随面密度变化的经验关系式。

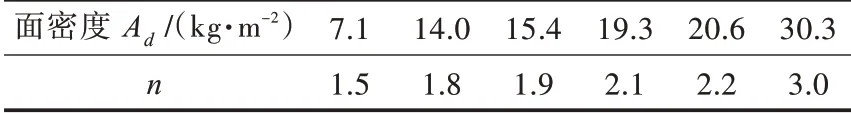

在同一破片、同种材料靶板的情况下,认为式(5)中的v50和n 值仅与面密度Ad有关,以此为依据,再结合表1 中的面密度、弹道极限值和剩余速度值,分别拟合得到了不同面密度对应的n 值,如表3 所示。

剩余速度的计算和预测在装甲设计中也具有举足轻重的作用,它是衡量靶板抗侵彻性能的一个重要指标。Chocrons 等[13]认为,剩余速度可以根据Lambert方程进行计算:

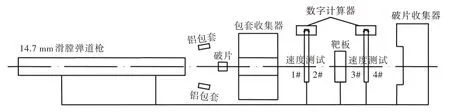

图2 弹道试验示意图Fig.2 Sketch of ballistic impact experiment

1.2 试验靶板的制备

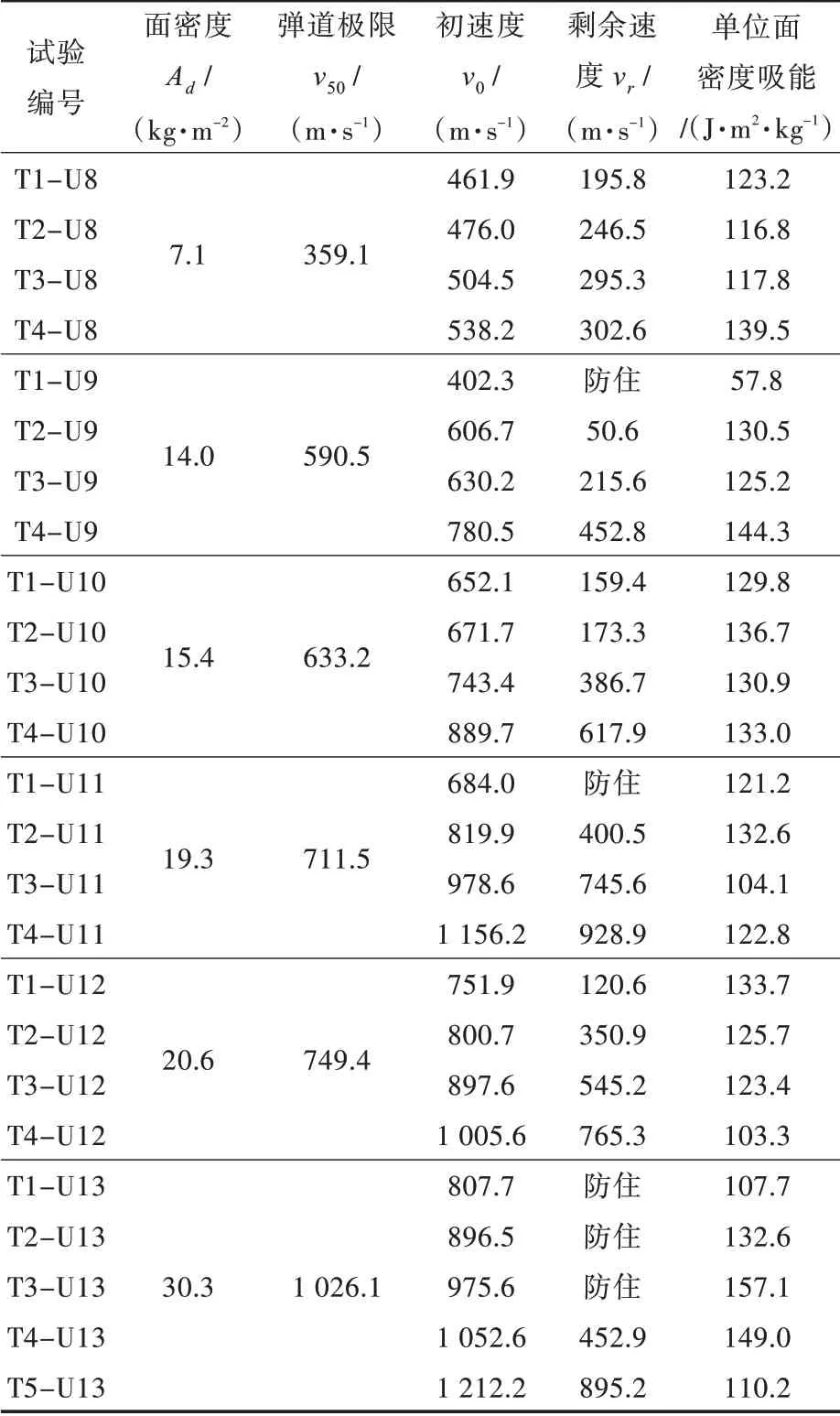

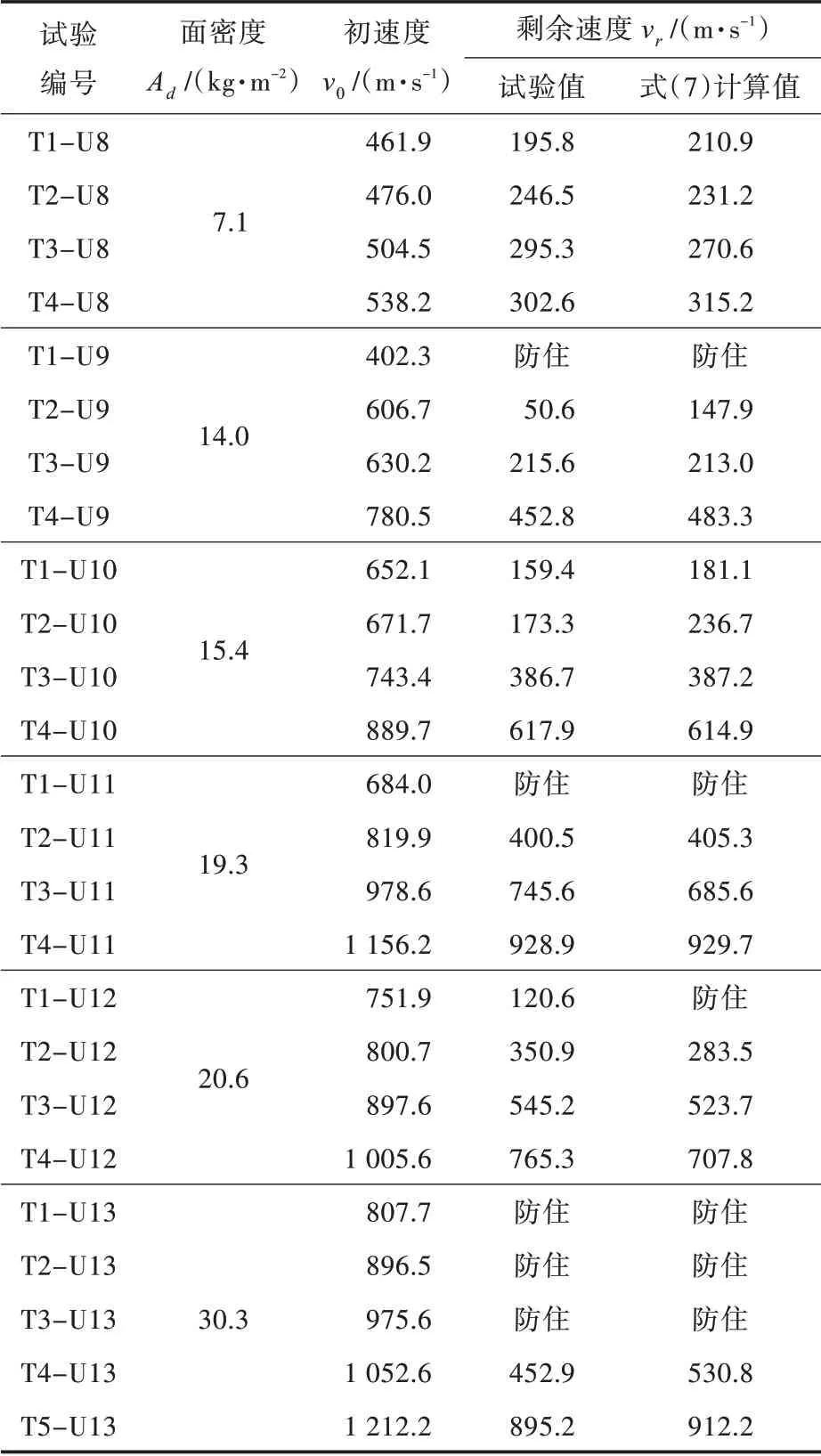

为了研究UFRP 的弹道极限随面密度的变化情况,主要研究的面密度Ad有7.1,14.0,15.4,19.3,20.6,30.3 kg/m2等,靶板面内大小为300 mm× 300 mm,满足文献[9]提出的最小靶板尺寸200 mm × 200 mm 的要求,靶板四周被固定在支架上。由于试验数据较多,表1 只列出了部分较为典型的弹道试验结果。

表1 10 g FSP 侵彻不同面密度层合板的部分试验结果Tab.1 Ballistic experimental results

2 弹道试验结果及分析

2.1 弹道试验结果

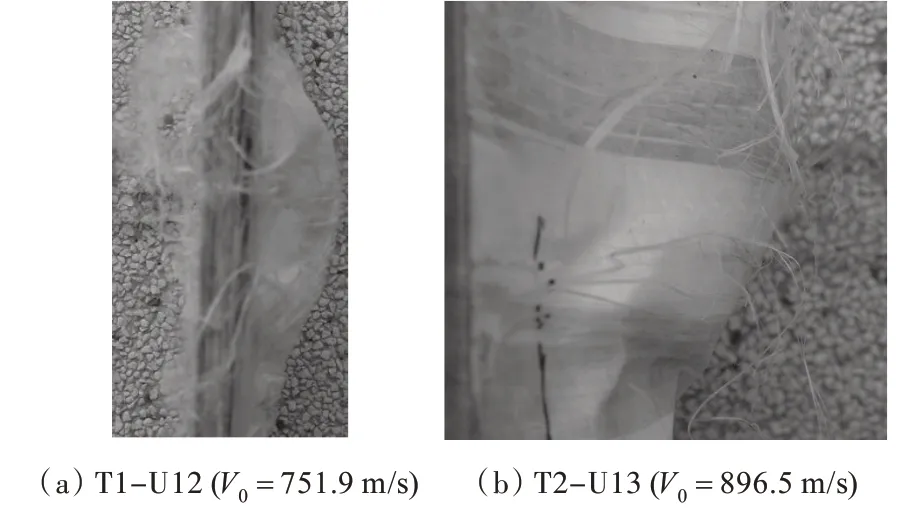

采用高速摄影设备拍摄了弹道试验T2-U13的破片模拟弹侵彻过程,取侵彻开始、侵彻中和侵彻结束3 个阶段作为典型的考察阶段,具体的侵彻情况如图3 所示。

马国平挺直腰身,走到队列面前:“我昨天到团部开会,团长说,根据情报,日军从大别山败退之后,重新组织兵力,随时准备反扑过来。我连首当其冲,必须随时作好战斗准备!”

图3 T2-U13 的破片侵彻过程Fig.3 Penetration process of T2-U13

在破片模拟弹侵彻较厚UFRP 靶板的侵彻过程中(图3),侵彻开始阶段处于表面的纤维发生断裂,且在惯性力的作用下向靶前运动,同时,UFRP 表层破坏时喷射出的基体碎片也产生了大量的白色粉末;当初速度小于弹道极限时,靶板的背部凸起和变形区域纤维随着侵彻的进行而逐渐增大,且U13 呈现出明显的分层和大范围的凸起变形,这就是高强聚乙烯层合板具有优越的抗弹性能的具体体现。

作为中国生产整体硬质合金刀具的专业制造厂家,喜威一(北京)刀具有限公司拥有自己的品牌“CVE”,产品有硬质合金标准刀具(铣刀、钻头及铰刀)和非标准刀具(钻铰刀、内冷钻、阶梯钻、阶梯铰、复合刀具及成型刀具),并提供修磨、涂层服务;而刀具产品原材料均采用欧洲进口合金棒料,拥有世界一级的生产设备。另外,该公司还是意大利UFS丝锥的中国总代理。

图4 U9 靶板的背面变形(V0=402.3 m/s)Fig.4 Rear deformation of target U9

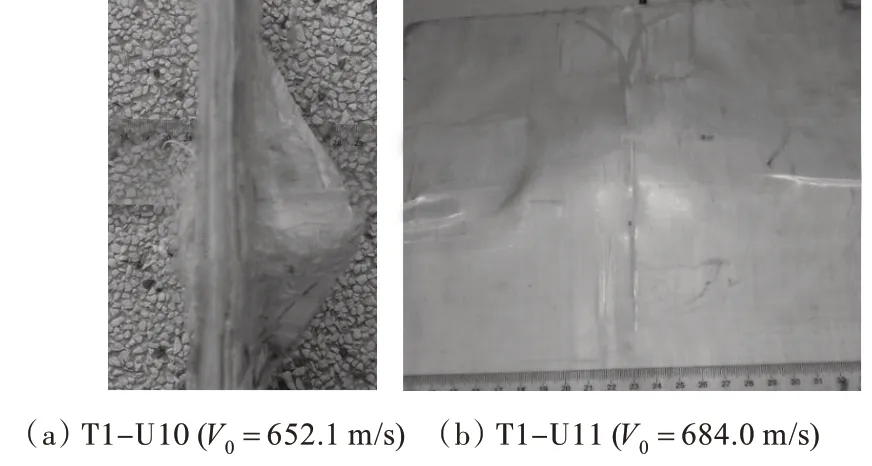

图5 U10-U11 的靶板背面变形Fig.5 Rear deformation of target U10-U11

图6 U12-U13 的靶板背面变形Fig.6 Rear deformation of target U12-U13

2.2 试验结果分析

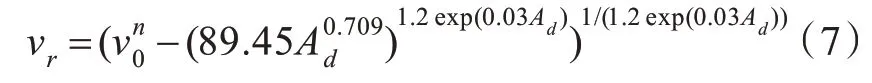

UFRP 在遭受破片模拟弹的高速侵彻时,不同厚度的靶板在相近速度侵彻时,以及同一厚度在不同冲击速度时,都会呈现出不同的变形规律,如图4~图6 所示。

对于初速度小于弹道极限和在弹道极限附近的靶板背部的变形模式(图4),主要体现在背部出现了大范围的、较大的凸起,这是纤维发生拉伸变形的主要特征。同时,由于T2-U9 的速度较T1-U9 速度的更接近弹道极限,这就使得其单位面密度吸能较大,这与图中所显示的变形区域和凸起高度的大小一致。

本文根据试验结果,并参考常用经验公式(式(4))的表达方式拟合得到了10 g 破片模拟弹侵彻高强聚乙烯层合板的弹道极限随面密度的变化情况,并将计算结果列于表2 中。用经验公式计算得到的弹道极限随面密度的变化趋势如图7 所示。

3 弹道极限及剩余速度分析

3.1 弹道极限分析

国际上针对1.1 g 破片模拟弹侵彻高强聚乙烯层合板的弹道极限经验公式较多,主要有:Ire⁃monger 等[10]和Lee 等[11]根据试验结果,给出了针对高强聚乙烯纤维平纹织物层合板的经验公式,如式(1);Grop 等[12]将破片的质量因素考虑进了破片弹侵彻Dyneema 装甲的弹道极限公式,如式(2)。本文将质量的差别代入式(2)即可得到针对10 g 破片模拟弹的弹道极限的计算公式,如式(3)所示。

受人员、船舶和通航环境等因素的影响,内河水上交通事故时有发生,而快速有效的水上搜救是降低事故带来的直接经济损失和人员伤亡的关键所在,而实施水上搜救的关键问题之一就是能够对失踪物体的漂移轨迹进行精确的预测,从而提升搜救的针对性。针对这一问题,采用Leeway模型和拉格朗日追踪法对漂移物体的轨迹进行预测,然后结合航道边界特征提出物体最终漂移位置的预测方法,利用MATLAB软件实现模型仿真,仿真结果表明:提出的模型能够在一定程度上体现内河失踪物体漂移的基本规律,能够根据风流特征预测物体最终漂移位置的分布情况。

分别采用式(1)和式(3)计算了本文试验所用到的面密度对应的弹道极限速度,如表2 所示。从中可以看到,由于破片质量的差异,采用常用的经验公式无法真实地再现试验结果。

表2 不同公式计算的破片模拟弹的弹道极限值Tab.2 Ballistic limit values of FSP calculated by different formulas

上述靶板在不同侵彻速度的变形模式可以概括为:初速度远小于弹道极限时,靶板主要呈现拉伸变形模式,背部出现一定的凸起,靶板的防护能力没有完全发挥,单位面密度吸能较小;初速度在弹道极限附近时,靶板出现剪切和拉伸两种破坏模式,且背部出现较大凸起,靶板的防护能力完全发挥出来,单位面密度吸能出现极大值;初速度远大于弹道极限时,靶板呈现剪切破坏模式,背部的凸起和单位面密度吸能都较小。因此,高强聚乙烯层合板在弹道极限附近的防护效率最高。

图7 破片模拟弹侵彻UFRP 的弹道极限曲线Fig.7 Ballistic limit curve of FSP penetrating UFRP

从表2 和图7 中可以看到,式(1)的误差较大,其主要原因是试验用的破片质量与式中所表示的不一样,前者是1.1 g,后者是10 g,从而导致式(1)的计算值偏大;式(3)的误差呈现出由大变小再变大的趋势,特别是当UFRP 的面密度达到30.3 kg/m2时,经验值与试验值的偏差最大,其主要原因是式(3)也是根据一定的试验结果得到的经验公式,存在一定的误差,另外,式(3)所表示的弹道极限随面密度的变化趋势较缓慢,与较薄的靶板不同,这可能与靶板较厚、具有较大的刚度和吸能机理等因素有关;式(4)的计算值与试验结果的误差较小,图7 显示出式(4)表示的曲线与试验值的变化趋势一致,可以将其作为10 g 破片模拟弹侵彻高强聚乙烯层合板的弹道极限的经验公式。因此,在以下关于剩余速度的研究中将采用式(4)作为弹道极限速度的经验公式。

3.2 剩余速度分析

高强聚乙烯层合板的四边被固定在支架上,采用靶网计时器法测速。

作为中国财税改革的亲历者和见证者,刘克崮深知个人所得税的一大功能是调节收入分配。“无论是起征点的上调,还是专项附加扣除,都有一定程度的反向操作,使得高低收入人群间的差距越来越大”。

采用14.7 mm 滑膛弹道枪发射破片,速度由装药量来控制。同时,为保证发射所必须的密封性能并达到规定的速度,破片又用特制的铝合金卡环(弹托)包覆。弹托在出膛后会自动分离,使破片以预定的速度飞行。在进行弹道试验时,布置高速摄影机和照明设备在侧面拍摄弹道侵彻的全过程,以观察靶板的变形情况和弹丸的运动情况。弹道试验示意图如图2 所示。

表3 不同面密度Ad 下的n 值Tab.3 Values of Ad and n

n 值与Ad的关系可以根据上述结果拟合得到,通过多种函数的模拟研究发现,采用指数函数的形式可以对剩余速度有更好的预测:

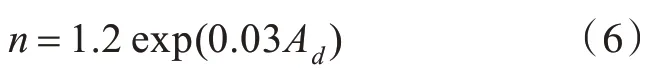

为了直接得到剩余速度与面密度的关系,将式(4)、式(6)代入式(5),即可得到剩余速度的经验公式:

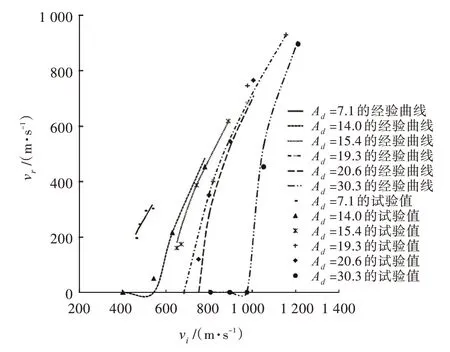

由式(7)计算得到的剩余速度值与表1 所示的弹道试验得到的剩余速度值的对比情况如表4和图8 所示。从中可以看到,除个别数据外,式(7)所计算的剩余速度较好地反映了试验值的变化趋势,经验值和试验值之间的误差较小,能够满足装甲设计中对UFRP 剩余速度的精度要求。因此,可以将式(7)作为10 g 破片模拟弹侵彻高强聚乙烯层合板剩余速度的经验公式,以有效地指导UFRP 装甲结构的设计。

表4 剩余速度经验值Tab.4 Experiential values of residual velocity

图8 破片模拟弹的剩余速度曲线Fig.8 Residual velocity graph of FSP

4 结 论

本文针对10 g 破片模拟弹侵彻不同面密度的高强聚乙烯层合板进行了弹道试验研究,分析了试验结果和靶板的变形模式、吸能机理,比较了不同的经验公式对弹道极限的预测精确度,研究了不同类型破片的弹道极限、剩余速度随面密度的不同的变化趋势,分别得到了适合本文研究对象的计算弹道极限和剩余速度的经验公式,主要结论如下:

1)10 g 破片模拟弹侵彻时,靶板在不同侵彻速度的变形模式可以概括为:初速度远小于弹道极限时,靶板主要呈现拉伸变形模式,靶板的防护能力没有完全发挥;初速度在弹道极限附近时,靶板出现剪切和拉伸两种破坏模式,靶板的防护能力完全发挥出来;初速度远大于弹道极限时,靶板呈现剪切破坏模式,单位面密度吸能也较小。因此,高强聚乙烯层合板在弹道极限附近的防护效率最高。

(1)保持家校互通联系,以便家长及时了解子女的在校表现,学校及时了解学生在家表现和在社会上的表现。发现问题及时处理、及时解决,避免发生恶性事件。

意境是文学作品一种文学形态,“意”即作者所赋予作品的思想情感,而“境”则是客观事物。作者将表达的思绪情感寄托于某种物象景象,创造出“景中情”的意象来,在意象创造的基础上引发读者的想象,使其感受到一种境界—“境生像外”。“寓情于景,借景抒情,寓理于景,借景达理”是陌生化赋予了意境不可思议的审美张力,作品的“弦外之音”与“景外之景”往往带给读者深刻的审美想象,读者审美想象力越丰富,意境的互借互容就越充分,意境的审美张力就越大。如,作家狄更斯《雾都孤儿》作品中,通过伦敦环境的塑造,以及人物心理情感的刻画,折射出人物悲惨的境遇,仿佛使读者身临其境,深切的体会作品中的凄凉意境。

2)本文根据试验得到的10 g 破片模拟弹侵彻UFRP 的弹道极限和剩余速度的经验公式与试验结果吻合较好,可以用它们预测UFRP 靶板的弹道极限和剩余速度,以有效指导UFRP 装甲结构的设计,从而降低试验成本,节约设计时间,提高设计精度和可靠性。

[1]沈晓乐,朱锡,侯海量,等.高速破片侵彻防护液舱试验研究[J].中国舰船研究,2011,6(3):12-15.SHEN X L,ZHU X,HOU H L,et al. Experimental study on penetration properties of high velocity frag⁃ment into safety liquid cabin[J]. Chinese Journal of Ship Research,2011,6(3):12-15.

[2]赵留平.破片模拟弹侵彻陶瓷/船用钢复合靶板的理论分析模型研究[J]. 中国舰船研究,2011,6(2):40-45.ZHAO L P. Analytical modeling of fragment simulating projectile penetrating mixed ceramic/steel armor[J].Chinese Journal of Ship Research,2011,6(2):40-45.

[3]孙志杰,张佐光,沈建明,等. UD75 防弹板工艺参数与弹道性能的初步研究[J]. 复合材料学报,2001,18(2):46-49.SUN Z J,ZHANG Z G,SHEN J M,et al. Preliminary study on the process parameters and ballistic proper⁃ties of UHMWPE fiber composite laminates[J]. Acta Materiae Compositae Sinica,2001,18(2):46-49.

[4]梅志远,朱锡,张立军. FRC 层合板抗高速冲击机理研究[J].复合材料学报,2006,23(2):143-149.MEI Z Y,ZHU X,ZHANG L J. Ballistic protective mechanism of FRC laminates[J]. Acta Materiae Com⁃positae Sinica,2006,23(2):143-149.

[5]郑震,施楣梧,周国泰. 超高分子量聚乙烯纤维增强复合材料及其防弹性能的研究进展[J]. 合成纤维,2002,31(4):20-23,26.ZHENG Z,SHI M W,ZHOU G T. Progress in ultrahigh molecular weight polyethylene fiber reinforced compos⁃ites and its bulletproof property[J]. Synthetical Fiber in China,2002,31(4):20-23,26.

[6]梁子青,周庆,王韬,等. UHMWPE 纤维/LDPE 复合材料防弹性能及机理研究[J]. 纤维复合材料,2002,19(4):6-9.LIANG Z Q,ZHOU Q,WANG T,et al. A study on bal⁃listic performance and mechanism of UHMWPE fiber/LDPE composites[J]. Fiber Composites,2002,19(4):6-9.

[7]梁子青,周庆,邱冠雄,等.超高分子量聚乙烯纤维防弹复合材料的研究[J]. 天津工业大学学报,2003,22(2):6-9.LIANG Z Q,ZHOU Q,QIU G X,et al. Study on ul⁃tra-high molecular weight polyethylene antiballistic composites[J].Journal of Tianjin Polytechnic Universi⁃ty,2003,22(2):6-9.

[8]王晓强,朱锡,梅志远,等.超高分子量聚乙烯纤维增强层合厚板抗弹性能实验研究[J]. 爆炸与冲击,2009,29(1):29-34.WANG X Q,ZHU X,MEI Z Y,et al. Ballistic perfor⁃mances of ultra-high molecular weight polyethylene fi⁃ber-reinforced thick laminated plates[J]. Explosion and Shock Waves,2009,29(1):29-34.

[9]ROACH A M,EVANS K E,JONES N. The penetration energy of sandwich panel elements under static and dy⁃namic loading. part 1[J]. Composite Structures,1998,4(2):119-134.

[10]IREMONGER M J,WENT A C. Ballistic impact of fi⁃ber composite armours by fragment-simulating projec⁃tiles[J]. Composites:Part A:Applied Science and Manufacturing,1996,27(7):575-581.

[11]LEE B L,SONG J W,WARD J E. Failure of spectra®polyethylene fiber-reinforced composites under ballis⁃tic impact loading[J]. Journal of Composite Materi⁃als,1994,28(13):1202-1226.

[12]GROP E H M,LOO L L H,DINGENEN J L J.A mod⁃el for HPPE-based lightweight add-on armour[J].Ballistics,1993,93:1235-1246.

[13]CHOCRON S,PINTOR A F,GÁLVEZ F. Character⁃ization of fraglight non-woven felt and simulation of FSP’s impact in it[R].ADA408250,2002.