利用激光表面织构改善钛锆合金乏油润滑摩擦学性能

2022-05-26牛一旭逄显娟赵若凡上官宝张永振

牛一旭,逄显娟,赵若凡,上官宝,张永振

(河南科技大学 a.高端轴承摩擦学技术与应用国家地方联合工程实验室;b.材料科学与工程学院;c.化工与制药学院,河南 洛阳 471023)

0 引言

钛合金具有密度小、比强度高、抗腐蚀性能和生物相容性好等优异特性。然而,钛合金的塑性剪切抗力较低、耐磨性较差,限制了其在摩擦学领域的进一步应用[1-3]。为此,国内外许多学者开展了表面技术提高钛合金摩擦学性能的研究工作。目前,常用的表面处理技术主要有表面氧化、表面镀膜、离子注入以及激光表面织构化[4-7]。

利用激光表面织构化技术提升材料表面的摩擦学性能,是近年来摩擦学领域的研究热点之一[8-9]。文献[10-11]研究了织构参数对灰铸铁乏油滑动摩擦学性能的影响,发现织构面密度(surface planar, SP)是影响摩擦因数的主要因素。然而,不同条件下得到的最优织构面密度也不相同。文献[12]在乏油条件下对不同织构面密度摩擦表面进行摩擦磨损试验,在织构面密度最小时得到了最优的摩擦学性能。而文献[13]研究了干摩擦条件下具有不同织构面密度的钛合金表面摩擦学性能,结果表明在载荷较小时,织构面密度越大,摩擦因数越小。文献[14]对激光织构化Ti6Al4V表面的生物学性能以及摩擦学性能进行了研究,结果表明相比于未织构试样,合适的凹坑织构能有效促进细胞黏附、增殖及扩散,并能降低摩擦因数,减少磨损。文献[15]在钛合金表面加工了沟槽型、网格型及凹坑型织构,分别在干摩擦和Hank’s溶液润滑条件下进行摩擦试验,研究表明凹坑型织构具有较好的减摩耐磨效果。文献[16]在载荷为1~6 N的条件下对激光织构化钛合金表面进行富油摩擦试验,结果表明织构化处理可以有效降低摩擦因数,且摩擦因数变化与载荷密切相关。文献[17]对凹坑织构表面摩擦磨损进行正交试验和回归分析,表明载荷和滑动速度是影响摩擦因数和磨损率的主要参数。

然而,大部分关于激光织构化对钛合金表面摩擦学性能影响的研究是在较低的载荷和滑动速度条件下进行的,而且有关乏油条件下织构面密度的影响研究十分有限。因此,本文在前期研究[18-19]的基础上,利用激光织构技术,在钛锆合金表面加工4种面密度的凹坑型织构,并在不同的载荷和滑动速度条件下进行乏油滑动试验,以期优化织构参数,提升钛锆合金表面的摩擦学性能。

1 试验

1.1 激光表面织构

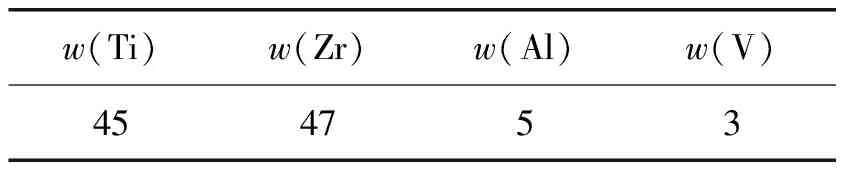

表1 钛锆合金元素成分 %

试验所用材料为Φ30 mm×10 mm的钛锆合金圆盘,主要元素成分见表1。激光织构加工前,将试样表面研磨抛光至表面粗糙度Ra≈0.5 μm,并用酒精在超声波中清洗20 min。采用SP355-8纳秒紫外激光加工设备在钛锆合金盘试样表面加工凹坑型织构,激光波长355 nm,脉宽20 ns,脉冲频率50 kHz,输出功率1 W。凹坑织构直径为100 μm、深度为5 μm,通过改变凹坑间距,在试样表面加工织构面密度分别为5%、10%、15%和20%的凹坑织构。激光加工后,对凹坑织构表面进行轻微抛磨,以去除凹坑周围的毛刺。

1.2 摩擦磨损试验

试验所用设备为UMT摩擦磨损试验机,摩擦副接触方式为球-盘式。上试样为Φ6.35 mm的GGr15钢球,保持固定,钢球硬度为62HRC,表面粗糙度Ra≈0.02 μm。下试样为织构和未织构的钛锆合金盘试样,做往复直线运动。

具有不同织构面密度(5%、10%、15%、20%)的试样在滑动速度为4 mm/s,载荷分别为3 N、6 N、12 N和24 N;以及载荷为12 N,滑动速度分别为2 mm/s、4 mm/s、6 mm/s和8 mm/s的条件下进行摩擦磨损试验。往复行程均为4 mm,试验时间为30 min,每组试验重复3次。试验使用润滑油为PAO 4基础油,运动黏度(40 ℃)为16.8 mm2/s。试验前,使用移液枪在表面接触点处滴加0.1 μL PAO 4,试验过程中不再添加润滑油,以此实现乏油润滑。对未织构的盘试样进行同样参数下的摩擦磨损试验,用以与织构试样的摩擦学性能进行对比。

1.3 材料表面检测与分析

使用三维形貌仪(nano focus μsurf-expert, 德国)对激光织构化表面的凹坑织构参数进行检测。三维形貌仪能够直观反映出磨痕的宽度及深度,并测得磨损体积,从而根据式(1)计算体积磨损率W:

(1)

其中:W为体积磨损率,mm3/(N·m);V为磨损体积,mm3;P为载荷,N;v为滑动速度,m/s;t为滑动时间,s。

采用扫描电子显微镜(scanning electron microscopy,SEM,TESCAN,VEGA 3 SBH)观察试样表面的磨痕形貌。磨痕形貌可以反映出表面磨损状态,有助于进一步分析磨损机理。

2 结果与分析

2.1 凹坑织构形貌

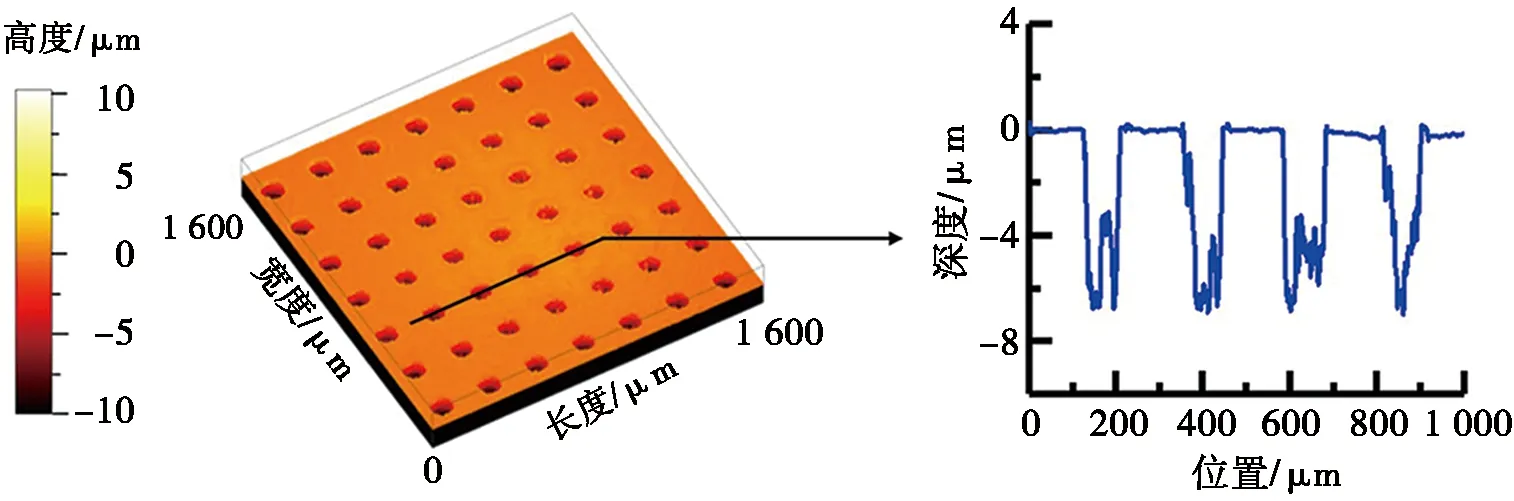

面密度为15%的凹坑织构表面三维形貌及其轮廓线如图1所示。由图1a可以看出:凹坑织构均匀分布在材料表面,呈矩阵排列,凹坑间距保持一致。图1b为凹坑织构的轮廓线,由图1b可以看出:织构的直径为(100±5) μm,深度为4~6 μm。凹坑织构的实际参数与所设定的参数基本一致,说明激光加工具有较高的加工精度。

(a) 凹坑织构三维形貌 (b) 凹坑织构轮廓线

2.2 不同载荷下织构表面的摩擦学性能

图2为不同载荷下织构表面与未织构表面的摩擦因数变化。如图2a和图2b所示,载荷为3 N和6 N时,在整个摩擦试验过程中,未织构试样和面密度较低的织构试样的摩擦因数均较高且波动较大;载荷为12 N时(见图2c),摩擦因数波动有所减小,而未织构试样的摩擦因数一直高于织构试样;而在载荷为24 N时(见图2d),随着摩擦试验的进行,摩擦因数均进入了相对平稳阶段。显然,随着载荷增加,所有试样的摩擦因数都有所降低且变得平稳;在较高载荷下,织构试样的摩擦因数均低于未织构试样,而面密度为20%的织构试样在不同载荷下均能保持较低的摩擦因数。

(a) 3 N (b) 6 N

(c) 12 N (d) 24 N

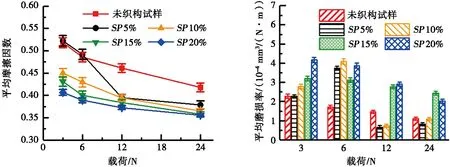

为更加直观地对比不同载荷下织构试样与未织构试样的摩擦磨损性能,求取各个试样的平均摩擦因数和平均磨损率,结果如图3所示。从图3a中可以看出:在载荷较低(3 N和6 N)时,面密度为5%的织构试样没有减摩效果,平均摩擦因数与未织构试样几乎一样,均大于0.45;其余3种面密度的织构试样,其平均摩擦因数为0.38~0.45,相比于未织构试样,面密度为20%的织构表面具有最大的减摩效果,在两种载荷下平均摩擦因数分别降低了20% 和23%。而在载荷较高(12 N和24 N)时,织构试样之间的平均摩擦因数差别不大,且所有织构试样的平均摩擦因数均低于0.4。相比于未织构试样,载荷为12 N时,面密度为10%的织构减摩效果最小,平均摩擦因数降低了11.4%;而面密度为20%的织构表面的平均摩擦因数降低了19.8%。载荷为24 N时,面密度为5%的织构减摩效果最小,平均摩擦因数降低了7.1%,而面密度为20%的织构表面则使平均摩擦因数减小了15.2%。在同一载荷下,面密度越高的织构表面,其平均摩擦因数也越低。对比不同载荷下同种试样的平均摩擦因数可以看出,随着载荷的增加,各种试样的平均摩擦因数均随之降低,因此载荷对钛合金表面摩擦学性能有较大影响。在载荷较低时,面密度为20%的凹坑织构表面具有最好的减摩效果,可以降低平均摩擦因数约20%~23%。

图3b为不同载荷下各个试样的平均磨损率。随着载荷的增加,未织构试样的平均磨损率降低,而织构试样的平均磨损率变化则各不相同。在载荷较低时,织构试样的平均磨损率均高于未织构试样;在载荷较高时,面密度为5%和10%的织构试样具有较低的平均磨损率。在载荷为12 N时,相比于未织构试样,面密度为5%和10%的织构试样的平均磨损率分别降低了52% 和49%;在载荷为24 N时,面密度为5%和10%的织构试样的平均磨损率则分别降低了26% 和13%。而在4种载荷下,面密度为15%和20%的织构试样的平均磨损率均较高。由此可以看出,织构面密度较高时,虽然可以取得较好的减摩效果,但其耐磨性较差。载荷较高时,面密度为10%的凹坑织构既有良好的减摩效果,也有较好的耐磨性。

(a) 平均摩擦因数 (b) 平均磨损率

2.3 不同滑动速度下织构表面的摩擦学性能

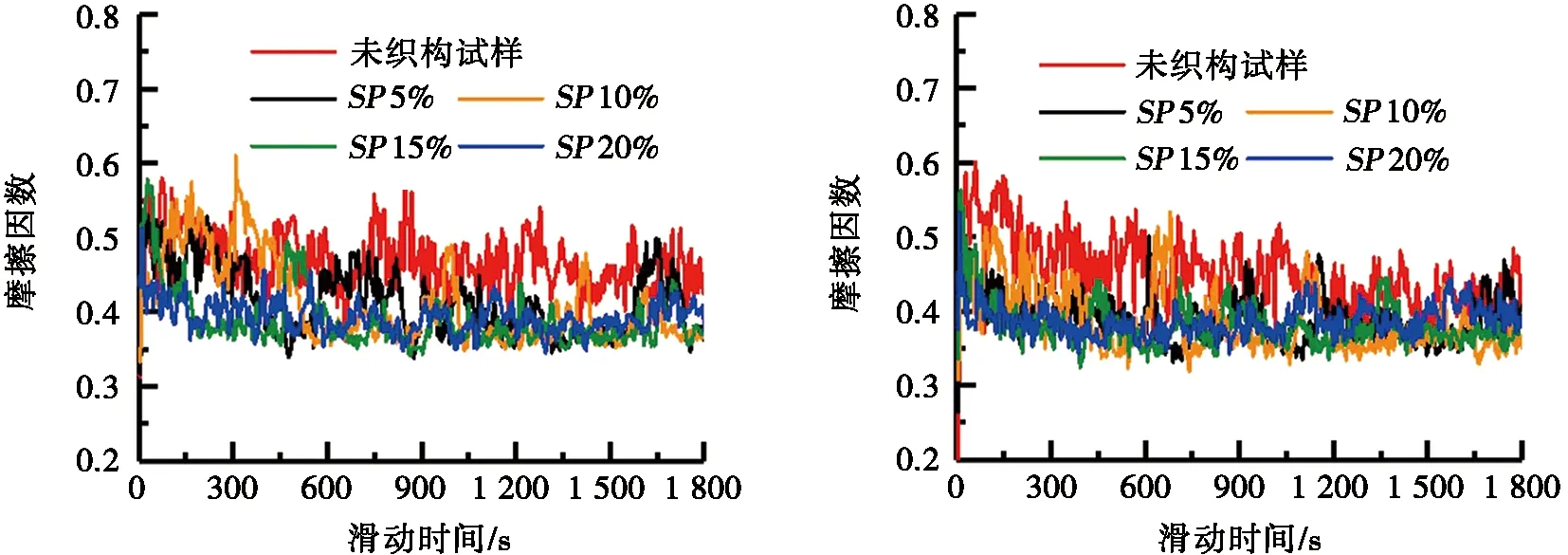

不同滑动速度下织构表面与未织构表面的摩擦因数变化如图4所示。由图4a可以看出:在滑动速度为2 mm/s时(见图4a),未织构试样、面密度为5%和10%的凹坑织构表面的摩擦因数较高且波动明显;在滑动速度为4 mm/s时(见图4b),织构试样摩擦因数均有降低,而未织构试样的摩擦因数仍较高且有较大波动;在滑动速度为6 mm/s和8 mm/s时,如图4c和图4d所示,未织构表面的摩擦因数仍然较高且波动较大,未出现明显的平稳阶段,相比之下织构表面的摩擦因数较低且波动较小。在4种滑动速度条件下,面密度为20%的凹坑织构表面均能保持较低且较平稳的摩擦因数。

(a) 2 mm/s (b) 4 mm/s

(c) 6 mm/s (d) 8 mm/s

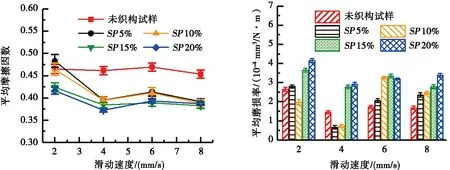

图5为不同滑动速度下织构表面与未织构表面的平均摩擦因数和平均磨损率。由图5a可以看出:4种滑动速度条件下未织构试样的平均摩擦因数均较高,大于0.45;滑动速度为2 mm/s时,相比于未织构试样,面密度为5%和10%的织构表面没有减摩效果,而在其他滑动速度条件下,所有织构试样均具有良好的减摩效果。其中,在滑动速度为4 mm/s时,面密度为10%的织构表面减小平均摩擦因数约11.4%;而密度为20%的织构面则使平均摩擦因数降低了24%。4种滑动速度条件下,面密度为15%和20%的织构表面都有较低的平均摩擦因数。然而,在4种滑动速度条件下,面密度为15%和20%的织构表面,其平均磨损率均较高,耐磨性较差,如图5b所示。相较而言,在滑动速度为2 mm/s和4 mm/s时,面密度为10%的凹坑织构有一定的耐磨效果,相比于未织构表面,其平均磨损率分别降低了25%和49%。

(a) 平均摩擦因数 (b) 平均磨损率

2.4 磨损机理分析

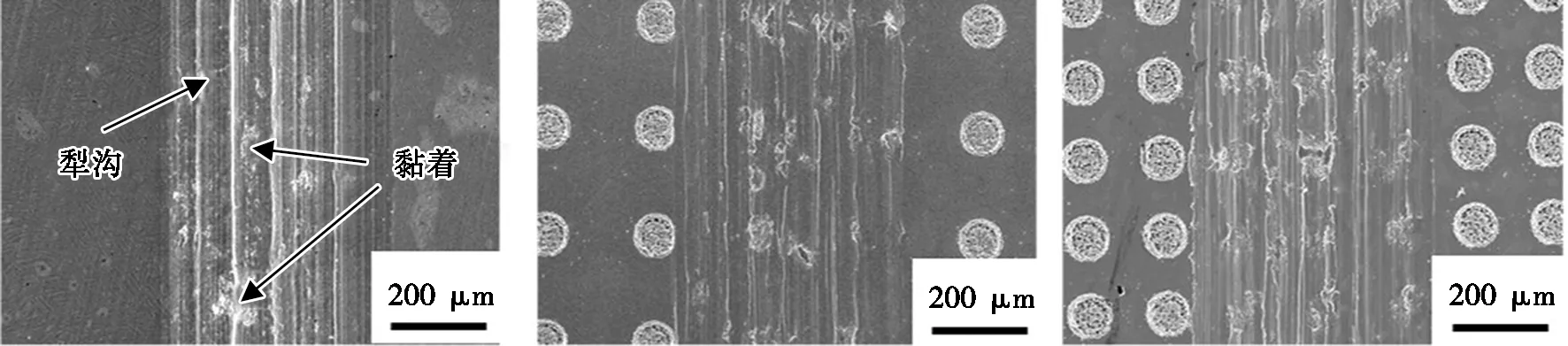

图6是载荷为12 N、滑动速度为4 mm/s时,未织构与不同织构面密度的试样表面磨损形貌及磨痕轮廓线。图6a和图6d分别为未织构表面的磨损形貌和磨痕轮廓线。由图6a和图6d可以看出:未织构表面的磨痕深度约为10 μm,磨痕宽度为600 μm,表面磨损主要为犁沟和黏着。这主要是因为:一方面,钛合金表面的塑性剪切抗力较低[2],硬质对磨球对软质基体的犁削作用会造成严重的材料损失,因此在表面留下较深的犁沟;另一方面,钛合金表面形成的磨屑大部分被挤出摩擦接触面,一部分转移到对磨球表面[20],在摩擦过程中被反复碾压变形,黏着于磨痕表面。

(a) 未织构表面磨损形貌 (b) SP10%表面磨损形貌 (c) SP20%表面磨损形貌

(d) 未织构表面磨痕轮廊线 (e) SP10%表面磨痕轮廊线 (f) SP20%表面磨痕轮廊线

图6b和图6e分别是面密度为10%的织构表面的磨损形貌和磨痕轮廓线。由图6b和图6e可以看出:面密度为10%的织构表面的磨痕深度小于10 μm,磨痕宽度小于500 μm,磨损主要为犁沟。显然,面密度较低时,凹坑织构有减小磨损的作用。这主要是因为在乏油条件下,凹坑织构的存在可以储存润滑油、捕捉磨屑、减小磨粒磨损和黏着磨损[15]。图6c和图6f分别是面密度为20%的织构表面的磨损形貌和磨痕轮廓线。由图6c和图6f可以看出:面密度为20%的织构表面的磨痕深度均大于15 μm,磨痕宽度为700 μm,磨损机制为严重的犁沟磨损。由此可见,织构面密度较高时,凹坑织构加剧了表面磨损。这是因为凹坑织构会增加表面的粗糙度[21],减小实际接触面积,增加局部接触压力降低表面的耐磨性。因此,虽然面密度较高的凹坑织构可以储存较多的润滑油,有利于减小摩擦因数,但是面密度较高时,对表面的连续性破坏也较大,增加了局部接触应力,加剧了表面的磨损。在乏油条件下,合适的织构面密度(10%)既可以降低钛合金表面的摩擦因数,也可以减小表面的磨损,有效地提高钛合金表面的摩擦磨损性能。

3 结论

(1)载荷对钛合金表面摩擦学性能影响较大,载荷较低时,面密度为20%的凹坑织构使平均摩擦因数降低约20%~23%,但会加剧材料表面的磨损。载荷较高时,面密度为10%的织构既可以降低平均摩擦因数,也可以减小磨损。

(2)滑动速度较低时,面密度为15%和20%的凹坑织构均具有良好的减摩效果,但耐磨性较差,而面密度为10%织构试样的平均磨损率较低。滑动速度较高时,织构试样之间的平均摩擦因数差别不大,但磨损率较高。

(3)在载荷为12 N、滑动速度为4 mm/s时,面密度为10%的凹坑织构可以使平均摩擦因数降低约11%,减小平均磨损率约49%,有良好的减摩耐磨效果,提高了钛合金表面的摩擦磨损性能。