铣车加工中心双驱进给系统静动态特性分析*

2012-02-05郭崇嵩芮执元

郭崇嵩,芮执元,刘 军

(兰州理工大学机电工程学院,兰州 730050)

铣车加工中心双驱进给系统静动态特性分析*

郭崇嵩,芮执元,刘 军

(兰州理工大学机电工程学院,兰州 730050)

以铣车复合加工中心双滚珠丝杠进给系统为研究对象,基于有限元方法对其进行静动态特性分析。建立了滚珠丝杠进给系统机械模型,对双驱进给系统提出了一种改进方案,通过静动态特性分析验证了改进方案。分析结果表明该改进方法能够有效的提高双驱进给系统的静动态特性,为双驱进给系统的合理使用和静动态特性的提高提供了可靠的理论依据。

滚珠丝杠;双驱进给系统;静动态特性;有限元方法

0引言

滚珠丝杠副是数控机床伺服进给系统中应用最广泛的机械传动部件,其具有高效率、高精度、高灵敏度和可逆性的优点。随着数控技术的发展,机床切削速度和进给速度不断提高,对滚珠丝杠进给系统的刚度和抗振性能提出了更高的要求。滚珠丝杠本身是一种细长低刚度元件,其物理性能存在一定极限,在高速运动工况下极易产生变形、振动、噪声。因此,滚珠丝杠进给系统静、动态特性的好坏是决定数控机床能否达到高速高精的关键因素。传统的静动态特性分析的研究对象多数为滚珠丝杠构件或者单根滚珠丝杠进给系统,安琦瑜[3],李方方[4],赵万军[5]等人基于有限元方法研究了单根滚珠丝杠进给系统的静动态特性,探讨有限元建模的关键技术。吴沁对单根滚珠丝杠进给系统进行了刚度建模及仿真,建立了单根滚珠丝杠进给系统的动力学模型[6]。

为了很好的解决滚珠丝杠副高速化产生的问题,一些学者考虑将传统的滚珠丝杠进行改进,采用双驱进给驱动系统使其实现高速化[7]。大连机床厂设计的VHT系列五轴联动立式车铣复合加工中心的Y轴采用双驱动结构[8]。文中以国家科技重大专项——动梁无滑枕立式铣车复合加工中心双驱进给系统工作台为研究对象,通过有限元分析的方法对Z轴双驱进给系统进行了静动态特性分析,提出并验证了一种改进方案。目前国内对这种驱动形式的静动态特性的研究相对不足,限制了双驱进给驱动系统的发展和应用,通过研究可以为双驱进给系统的设计和发展提供理论依据。

1 双驱进给系统结构描述

图1为动梁无滑枕立式铣车复合加工中心Z轴滚珠丝杠双驱进给系统简图。进给伺服电动机通过联轴器与滚珠丝杠联结带动滚珠丝杠的转动,再通过丝杠螺母带动工作台实现直线进给。为了提高滚珠丝杠的静动态特性,采用双驱进给驱动形式,能有效的减小高速进给工况下产生的振动和变形。

图1 双驱进给系统简图

2 进给系统机械模型

如图2所示为Z轴进给系统受力简图。为了方便建立模型作出以下假设:

(1)简化实体模型,忽略滚珠丝杠的端部螺纹,退刀槽,倒角,并将滚珠丝杠简化为圆柱体,将复杂的工作台简化为一个实体块来处理。

(2)滚珠丝杠及螺母的质量与工作台的质量相比可忽略不计。

(3)忽略联轴器的摩擦影响,近似认为电机轴和滚珠丝杠为刚性联结,导致滚珠丝杠角变形的扭矩是由伺服电机的输出扭矩产生的。

(4)滚珠丝杠上受到的其他扭矩近似折算为扰动扭矩TR。

(5)进给系统中作用在电机、轴承、螺母和床身导轨上的摩擦均等效归入横梁摩擦中。

图2 Z轴进给系统简化模型

图2中,Z1为滚珠丝杠沿着Z轴方向的线性位移;Z2为横梁沿着Z轴方向的线性位移;FM为衡量在运动过程中所产生的惯性力和克服摩擦所产生的摩擦力的合力;FZ为切削力在Z轴方向的分力;G为横梁以及动力刀架的重力;FS为FM、FZ以及G的合力;TM为电动机的输出转矩,TG为电机轴的扭矩;TS为电机通过联轴器作用在丝杠上的扭矩;TR为作用在丝杠上的扰动扭矩;TH为丝杠通过螺母作用在横梁上的扭矩。θ0、θ1、θ2分别是电机轴、滚珠丝杠和横梁的角位移;J0、J1分别是电机轴和滚珠丝杠上的转动惯量;B0、B1分别是电机轴和滚珠丝杠上的阻尼;KSZ、KSN分别为丝杠轴向刚度和扭转刚度;KLZ、KLN分别为螺母组件轴向刚度和扭转刚度;KBZ、KBN分别为支承轴承轴向刚度和扭转刚度;KHZ、KHN分别为螺母支架及轴承支架轴向刚度和扭转刚度。

2.1 静力变形及刚度模型

如图2示,通过受力分析和相应的力学知识可以得到如下平衡方程:

进给系统静态分析时主要是分析其变形情况,其变形情况主要包括角变形dq和轴向变形dZ,其中角变形是指滚珠丝杠的扭转变形,是由扭矩TS产生的,轴向变形是由力FS产生的,即:

2.2 动力学模型

根据图2的简化模型,分别对电机轴、滚珠丝杠以及横梁建立如下的动力学方程:

A=P/(2πη),P 为丝杠螺距,η为丝杠效率。

将(6)、(7)、(8)三式联合进行拉氏变换便可以得出进给系统的动力学方程:

[m]{¨q(t)}+[c]{˙q(t)}+[k]{q(t)}={Q(t)}(9)

从而求得进给系统固有频率和阻尼比等参数。式中,[m]——质量矩阵;

[c]——阻尼矩阵;

[k]——刚度矩阵;

¨q(t)——节点加速度向量;

˙q(t)——节点速度向量;

q(t)——节点位移向量;

Q(t)——整体载荷量。

以上建立了滚珠丝杠副进给系统的机械模型,其中包括静力变形及刚度和动力学模型,在实际情况下需要将两根滚珠丝杠进给系统进行耦合,两根滚珠丝杠之间的跨距是很重要的一个设计参数,考虑丝杠的跨度过大会降低进给系统的静动态特性,图3提出了一种改进措施,减小了两根滚珠丝杠之间的距离。后文通过有限元方法静动态特性分析验证了改进措施的正确性。在建模分析过程中将滚珠丝杠副简化为梁结构,使用CAE方法进行分析时,所采用的Workbench软件中有相应的模块与其吻合,保证了计算和仿真结果的可靠性和正确性。

图3 改进双驱进给系统简图

3 静态特性分析

3.1 静态特性分析理论基础

在有限元分析程序中,静力分析的控制方程表示为:

式中,[k]——结构刚度矩阵;

{q}——节点位移向量;

{F}——静力载荷向量。

3.2 静力分析结果

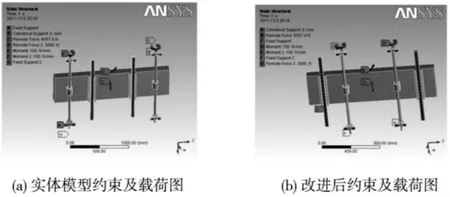

利用Pro/E建立实体模型并载入进Workbench中,在Workbench对模型添加约束和载荷,结果如图4所示。

图4 约束及载荷图

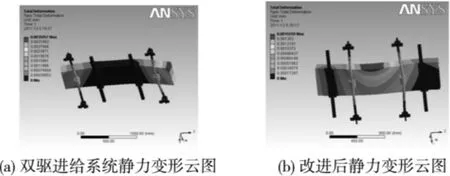

图5、图6所示为静态特性分析结果,具体数据和比较结果如表1所示。

图5 静态变形云图

图6 静态压力云图

表1 静态特性分析结果

4 动态特性分析

4.1 模态分析的理论基础

模态分析主要研究系统的固有频率,其只与系统本身的特性(质量、刚度和阻尼)有关。取式(9)中Q(t)=0,得到系统微分方程:

求解系统的固有频率和振型即是求解式中的广义特征值和特征向量。

4.2 模态分析结果

由于低阶模态基本决定了机床产品的动态特性,对进给系统工作时影响最大的是前几阶固有频率,高阶振型振型复杂,远离工作频段,对工作性能不会产生太大的影响,因此这里只求解前三阶固有频率。模态分析结果如图7所示,表2给出了改进前后频率和变形的具体数据以及比较的结果。

图7 模态分析云图

表2 模态分析结果

5 结束语

文中介绍了动梁无滑枕立式铣车复合加工中心Z轴双驱进给系统结构,建立了滚珠丝杠进给系统的机械模型。提出了双驱进给系统的一种改进措施,通过有限元分析验证了改进措施的有效性。通过对两种结构双驱进给系统的静动态特性分析可以看出减小滚珠丝杠之间的跨距能够有效地提高双驱进给系统的静动态特性。为双驱进给系统的参数化设计乃至整个机床系统的设计有指导意义。

[1] Saeed Moavenl.有限元分析——ANSYS理论与应用[M].北京:电子工业出版社,2008.

[2]胡国良,任继文.ANSYS11.0有限元分析入门与提高[M].北京:国防工业出版社,2009.

[3]安琦瑜,冯平法,郁鼎文.基于FEM的滚珠丝杠进给系统动态性能分析[J].制造技术与机床,2006(10):85-89.

[4]李方方,贾平,宁怀明.基于ANSYS的某型号滚珠丝杠的模态分析[J].机械设计与制造,2010(11):61-62.

[5]赵万军.基于ANSYS的滚珠丝杠进给系统静动态特性分析[J].机械传动,2010,34(5):68-70.

[6]吴沁,芮执元.滚珠丝杠进给系统刚度建模及仿真[J].现代制造工程,2010(11):5 -8,98.

[7]许向荣,宋现春,姜洪奎.提高数控机床滚珠丝杠进给系统机械刚度的措施[J].组合机床与自动化加工技术,2008(11):1-4.

[8]高莹,赵宏安,董建军.VHT系列五轴联动立式车铣复合加工中心的设计[J].组合机床与自动化加工技术,2010(11):80-82.

(编辑 赵蓉)

Analysis of Static and Dynam ic Characteristic of a Milling Com pound Machining Center Synchronous Dual Ball Screw Feeding System

In this paper,the Milling compound machining center Synchronous Dual Ball Screw Feeding System’s Static and Dynamic Characteristic is analyzed using the Finite Element Method.The paper established the Synchronous Dual Ball Screw Feeding System mechanicalmodel,and give out a improvementmeasure of the Dual Ball Screw Feeding System,which is verified by the analysis of Static and Dynam ic Characteristic.The analysis results show that the improvementmeasure can effectively improve the static and dynam ic characteristics of the dual drive feeding system,thus the dependable basis for the intelligent use and static and dynamic characteristic’s increasing of the feeding system is provided.

ball screw;synchronous dual feeding system;static and dynamic characteristic;FEM

TH13

A

1001-2265(2012)06-0005-04

2011-12-14

“高档数控机床与基础制造装备”国家重大科技项目(2010ZX04001-032)

郭崇嵩(1988—),男,江苏人,兰州理工大学硕士研究生,研究方向为成套装备与数字制造技术,(E-mail)gcs880610@163.com;

芮执元(1962—),男,甘肃人,兰州理工大学机电工程学院教授,博士生导师,研究方向为数字制造及成套自动化装备。GUO Chong-song,RUIZhi-yuan,LIU Jun

(School of Mechanical and Electrical,Lanzhou University of Technology,Lanzhou 730050,China)