甲醇氯化铵法合成氯甲烷催化剂

2012-01-10魏士东张文娇孙玉捧刘玉敏胡永其付应利

魏士东,张文娇,孙玉捧,刘玉敏,胡永其,付应利

(河北科技大学 化学与制药工程学院, 河北 石家庄 050018)

甲醇氯化铵法合成氯甲烷催化剂

魏士东,张文娇,孙玉捧,刘玉敏,胡永其,付应利

(河北科技大学 化学与制药工程学院, 河北 石家庄 050018)

采用等体积浸渍法,分别以Zn(NO3)2,Ni(CH3COO)2,Zn(CH3COO)2,Ni(NO3)2和ZnCl2作为负载物制备了活性炭载体金属基催化剂,在自制的常压连续流动固定床反应器中,以氯化氢和甲醇为原料,在氨环境下模拟氯化铵与甲醇反应考察了不同催化剂在合成氯甲烷中的催化性能。结果表明,以活性炭为载体制备的氯化锌催化剂,在温度290~350 ℃,氯化氢和甲醇物质的量之比为1:1和空速300 min-1的条件下,甲醇转化率、氯甲烷选择性和收率较高,氯甲烷收率达到66%以上。催化剂性能稳定,且有较长的使用寿命。

甲醇 氯化铵 活性炭 金属基催化剂 氯甲烷

我国是世界上纯碱产量最大的国家,联碱法生产纯碱过程中会副产大量的氯化铵。目前,氯化铵作为化肥用于农业已过剩,因此开发氯化铵工业新用途,提高其附加值迫在眉睫[1,2]。现只有少量专利和文献对氯化铵转化,尤其是甲醇氯化铵法转化技术和工艺的设想和初步探索进行了报道。Kessler[3]提出将NH4Cl气体通过熔融态的NH4HSO4,分步得到HCl和NH3;翟广伟等[4]采用硫酸氢铵法和镁氧化物法分解NH4Cl;Coenen等[5]提出用有机胺分解NH4Cl;美国Olin Mathieson公司[6]先将氯化铵汽化,然后与甲醇蒸气混合通入到装有活性氧化铝催化剂的固定床内反应;日本三菱瓦斯化学公司[7]曾研究了在氧化铝和活性炭上负载金属基作为氯化铵和甲醇反应的催化剂;孙玉捧等[8]以γ-Al2O3、高岭土、HZSM-5混合物为载体,负载Co(NO3)2金属活性组分为催化剂,研究甲醇氨氯化法反应催化剂的研究。由于这些方法不同程度地存在生产成本高、反应条件苛刻等问题没能工业化。有关氯化铵与甲醇反应,目前国际上也未见工业化的报道,国内对甲醇氯化铵反应的催化剂研究仍处于起步阶段。本工作考察了载体以及不同负载物对催化剂在甲醇氯化铵法合成氯甲烷的反应中的催化性能的影响。

1 实验部分

以氯化铵和甲醇为原料合成氯甲烷要经过两个反应,即氯化铵加热分解反应与甲醇蒸气与氯化氢气体的合成反应。反应方程式如下:

1.1 催化剂制备

利用等体积浸渍法,将一定量的金属氯化物或硝酸盐溶于蒸馏水中,将其与载体混合,制备不同负载物及负载量的催化剂,充分搅拌混合后在120 ℃烘箱中干燥12 h,最后放入马弗炉,在氮气气氛下加热到250 ℃焙烧2 h,再升温至400 ℃焙烧4 h,最后得到该载体的金属基催化剂。

1.2 催化剂评价

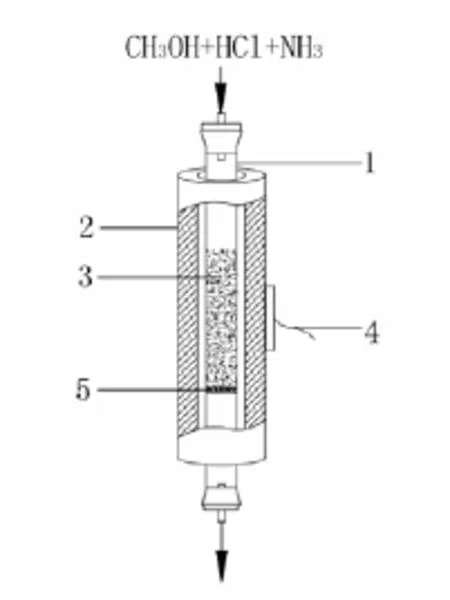

甲醇氯化铵法合成氯甲烷反应由两步串联反应组成,反应见式(1)和(2)。为了简化实验程序,采取在氨气氛围下让氯化氢与甲醇反应的办法。在固定床实验反应器(如图1)中进行实验,甲醇气体、氯化氢气体和氨经加热后通入反应器,催化剂装填量为10 mL。反应产物经蒸馏水吸收并经干燥处理后进入气相色谱仪,对产物组成进行在线分析。产物分析采用上海天美公司 GC7890Ⅱ型气相色谱仪,TCD检测器检测,桥流 150 mA;色谱柱为内径 3 mm,长4 m的不锈钢填充柱,6201红色担体(粒度0.20~0.28 mm)涂邻苯二甲酸二丁醋和聚乙二醇2000固定液作载体,以氮气作载气,使用外标法进行定量标定。

图1 反应装置示意Fig.1 Schematic digram of reactor

1.3 载体及催化剂表征

载体及催化剂的比表面积采用美国Quantachrome公司NOVA2000型比表面积测定仪测定,N2作为吸附质,高纯He作为载气。催化剂的活性组分含量采用荷兰PANalytical公司Axios型X射线荧光分析(XRF)测定。

2 结果与讨论

2.1 载体选择

选用活性炭、SiO2和γ-氧化铝作为载体,分别负载ZnCl2,负载量为4%(质量分数,以金属单质计算,下同),考察载体对甲醇选择性和氯甲烷收率的影响,其结果见图2。

图2 载体对催化剂选择性和氯甲烷收率的影响Fig.2 Effects of different carriers on selectivity and yield of chloride methane

图3 载体对产物中二甲醚含量的影响Fig.3 Effects of carriers on dimethyl ether content in product

由图2可知,以二氧化硅为载体的催化剂,其氯甲烷选择性和收率都很低;以活性炭为载体的催化剂,其氯甲烷选择性较高,达到90%~95%,以γ-氧化铝载体的催化剂的氯甲烷选择性次之,但该催化剂的氯甲烷收率较好,达到77%左右,而以活性炭为载体的催化剂,其氯甲烷选择性66%左右。

图3为产物中二甲醚的含量。由图可知,以活性炭为载体时,产物中二甲醚的含量较低,以γ-氧化铝为载体时,产物中二甲醚的含量最高。这是由于γ-氧化铝是一种酸性催化剂,不仅对氯化铵甲醇反应生成氯甲烷的反应起到催化作用,也会对甲醇脱水生成二甲醚的反应有催化作用,而活性炭则不会对甲醇脱水生成二甲醚有催化作用,因此,为了在反应中抑制二甲醚的生成,选择活性炭作为催化剂载体较适宜。

2.2 负载组分对催化剂活性的影响

分别以Zn(NO3)2,Ni(CH3COO)2,Zn(CH3COO)2,Ni(NO3)2和ZnCl2溶液浸渍活性炭,负载量均为4%(质量分数)。在反应温度320 ℃,空速为300 min-1条件下反应,不同负载组分的催化性能见图4。由图可知,以ZnCl2溶液为浸渍液制备的催化剂催化效果较好,其氯甲烷收率高于66%。因此,选择氯化锌溶液为浸渍液较合适。

图4 不同负载组分对氯甲烷收率的影响Fig.4 Effects of different load components on yield of chloride methane

图5 Zn负载量对氯甲烷收率的影响Fig.5 Effects of mass fraction of Zn on yield of chloride methane

2.3 负载量对催化剂性能的影响

以氯化锌溶液为浸渍液,考察锌的负载量对催化剂性能的影响,结果见图5。由图可知,随着负载量的增加,氯甲烷的收率先升高后下降,负载量为4%时,催化活性最好,氯甲烷的收率大于66%。这是由于负载量较小时,催化剂的活性中心越少,催化效果较差,而浸渍液中溶解的活性组分浓度较高时,会导致活性组分在载体内分布不均,且较高的负载量导致载体的内部孔结构发生变化,从而降低催化剂活性。

不同负载量催化剂比表面积分析结果见表1。由表可知,负载氯化锌后,活性炭比表面略有下降,到一定程度后趋于平缓。说明活性炭上负载的活性组分已较好地分散到载体孔道内。

表1 催化剂的比表面积Table 1 The specific surface area of catalyst

2.4 温度对催化剂性能的影响

反应温度对氯甲烷收率的影响见图6。由图可知,随着温度的升高,氯甲烷的收率先上升后下降,当反应温度为320 ℃时,氯甲烷收率最高。这是由于随着反应温度的升高,甲醇氯化氢反应速率增加,氯甲烷收率增大,然而随着温度的继续升高,反应平衡向逆反应方向移动,催化剂活性增强,从而导致氯甲烷收率降低。

图6 反应温度对氯甲烷收率的影响Fig.6 Effects of temperature on yield of chloride methane

图7 氯化氢和甲醇的物质的量之比对氯甲烷的影响Fig.7 Effects of molar ratio of hydrogen chloride to methanol on yield of chloride methane

2.5 进料比对催化剂性能的影响

不同进料比(氯化氢与甲醇物质的量之比)对氯甲烷收率的影响结果见图7。由图可知,氯化氢与甲醇进料物质的量之比为1:1时,氯甲烷收率最高。这是由于氯化氢过量会使未反应的氯化氢和氨结合生成氯化铵固体颗粒,堵塞出口管道;甲醇过量会导致未反应的甲醇发生脱水缩合而生成二甲醚副产物。选择氯化氢与甲醇进料物质的量之比为1:1较合适。

2.6 催化剂的稳定性

以锌的负载量为4%的活性炭为催化剂在反应温度320 ℃,氯化氢与甲醇进料物质的量之比为1:1的条件下,考察氯甲烷收率随时间的变化情况,其结果见图8。由图可知,催化剂在180 h内的催化活性稳定,氯甲烷的收率基本维持在63%以上。说明催化剂性能稳定,具有较长的寿命。

图8 催化剂使用时间对氯甲烷收率的影响Fig.8 Effects of catalyst service time on yield of chloride methane

图9 经不同反应时间后催化剂的比表面积Fig.9 Effects of catalyst service time on special surface area

经不同使用时间的催化剂的比表面积分析结果见图9。由图可知,催化剂在使用后比表面积开始缓慢降低。这是由于催化剂载体在连续高温下使用,内部发生微小结构变化,致使载体的比表面积降低。采用X射线荧光分析催化剂上负载的活性组分含量结果见图 10。由图可知,随着催化剂使用时间的延长,载体上负载的活性组分含量只是略微下降,说明该催化剂使用180 h后,其活性组分的含量仍保持在较稳定的范围内,表明其具有较好的稳定性。

3 结 论

采用等体积浸渍法负载活性组分,制备氯甲烷催化剂,并以氯化氢与甲醇为原料,在氨的环境下模拟氯化铵与甲醇反应对催化剂性能进行评价。当以活性炭为载体,ZnCl2溶液为浸渍液,锌的负载量为4%,进料氯化氢和甲醇的物质的量之比为1:1,反应温度为 320 ℃时,催化剂活性较好,氯甲烷收率为66%。催化剂经180 h反应后,氯甲烷收率变化较小,且催化剂上活性组分的含量基本不变,说明催化剂具有较好的稳定性。

图10 经不同时间反应后催化剂的活性组分含量Fig.10 Active component content of catalyst with different reaction time

[1]王旭东, 吴 敏. 氯化铵转化与资源综合利用[J]. 化工生产与技术, 2008, 15(1): 41-43.Wang Xudong, Wu Min. Conversion of ammonium chloride and resource comprehensive utilization[J]. Chemical Production and Technology,2008, 15(1): 41-43.,

[2]邵玉昌, 许 汉. 以氯化铵为氯源制备氯代烃[J]. 纯碱工业, 2008, (6): 3-10.Shao Yuchang, Xu Han. Chlorinated hydrocarbon prepared from ammonia chloride[J]. Soda Industry, 2008, (6): 3-10.

[3]Kessler J. Process of converting ammonium chloride into ammonia and hydrochloric acid: US, 1718420[P]. 1929-06-25.

[4]翟广伟, 韩明汉, 梁耀彰, 等. 氯化铵分解制氨气和氯化氢[J]. 工艺过程工程学报, 2009, 9(1): 59-62.Zhai Guangwei, Han Minghan, Liang Yaozhang, et al. Decomposition of ammonium chloride for production of ammonia and hydrogen chloride[J]. The Chinese Journal of Process Engineering, 2009, 9(1): 59-62.

[5]Coenen A, Kosswig K, Balzer D. Method for preparing ammonia and hydrogen chloride from ammonium chloride: US, 4305917[P].1981-12-15.

[6]Thomas R M.Production of organic chlorides by reaction of organic compound with ammonium chloride: US, 2755312 [P]. 1956-06-11.

[7]三菱瓦斯化学株式会社. 氯甲烷和氨的制备: JP, 58-118526 [P]. 1983-07-14.

[8]孙玉捧, 刘 硕, 尚建楠, 等. 甲醇氯化铵法反应催化剂的研究[J]. 化学反应工程与工艺, 2011, 27(5): 400-405.Sun Yupeng, Liu Shuo, Shang Jiannan, et al. Preparation and performance of the catalyst for the synthesis of methyl chloride from ammonia chloride and methanol[J]. Chemical Reaction Engineering and Technology, 2011, 27(5): 400-405.

Synthesis of Methyl Chloride from Methanol and Ammonium Chloride

Wei Shidong, Zhang Wenjiao, Sun yupeng, Liu Yumin, Hu Yongqi, Fu Yingli

(Hebei University of Science and Technology, Shijiazhuang 050018, China)

Metal-based catalysts carried on activated carbon support for synthesis of methyl chloride from methanol and ammonium chloride were prepared withiso-volumetric impregnation of Zn(NO3)2, Ni(CH3COO)2,Zn(CH3COO)2, Ni(NO3)2and ZnCl2, respectively. The catalytic performance of the catalysts for synthesis of methyl chloride from methanol and ammonium chloride were evaluated in a laboratory fixed bed reactor fed. The experimental results showed that the catalyst prepared with ZnCl2impregnation method exhibited the best catalytic performance under the conditions of temperature of 290-350 ℃, molar ratio of methanol to hydrogen chloride of 1:1, and space velocity of 300 min-1. The yield of ammonium chloride reached up to 66%. Moreover,the catalyst was stable and had a long life time.

methanol; ammonium chloride; activated carbon; catalyst; methyl chlorine

TQ032.4 文献标识码:A

1001—7631 ( 2012 ) 04—0346—05

2012-06-14;

2012-7-14

魏士东(1986—),男,硕士研究生;胡永其(1978-),男,教授,通讯联系人。E-mail: yongqi_h@163.com