载体焙烧温度对Ni-Mo/TiO2催化剂的影响

2012-01-10王继元许建文

陈 红,王继元,许建文

(中国石化扬子石油化工有限公司研究院,江苏 南京 210048)

载体焙烧温度对Ni-Mo/TiO2催化剂的影响

陈 红,王继元,许建文

(中国石化扬子石油化工有限公司研究院,江苏 南京 210048)

采用碳源助剂改性载体TiO2,制备催化剂Ni-Mo/TiO2催化剂,考察载体焙烧温度对催化剂性能的影响,并采用透射电镜(TEM)、X射线能谱(EDS)、X射线衍射(XRD)和X射线光电子能谱(XPS)等对载体及催化剂进行表征。结果表明,焙烧温度为500~600 ℃时,TiO2晶粒大小适中,活性元素分布均匀,焙烧温度为550 ℃的载体制备的催化剂加氢性能较好。

加氢 催化剂 焙烧温度

特种溶剂油(非燃料油型用油)是有关工业加工过程中不可缺少的辅剂。随着环保法规日益严格,国外特种溶剂油已向系列化、低硫、低芳烃含量方向发展。与国外相比较,国内受催化剂和生产工艺的制约,溶剂油大多为普通型,其脱芳烃和脱硫的技术有待进一步提高。目前生产特种低硫、低芳烃溶剂油大都采用高压一段加氢法工艺,采用的催化剂通常为Ni-Mo/Al2O3和W-Mo/Al2O3。A12O3作为该类催化剂的常用载体,它与负载的金属氧化物之间存在着较强的相互作用,Co,Mo,Ni和W能进入Al2O3的表面晶格,影响催化剂硫化性能[1-3]。人们采用少量TiO2对A12O3载体进行改性,得到复合载体,有利于提高催化剂在溶剂加氢性能[4,5]。TiO2作为载体的最大优点是其在高温下可还原,能够促进负载在其表面的金属氧化物的还原与硫化[6],是一种理想的载体。以TiO2或以其为主要成分的载体制备特种溶剂油催化剂的研究还处于实验探索阶段,未见工业化应用报道,而现有技术中使用的TiO2大多是粉末状,其成型物作为催化剂载体,不但要具有一定的比表面积,还要具有良好的抗压强度,才能使催化剂具有较长的使用寿命,所以TiO2作载体的制备是特种油剂加氢催化剂研究的关键,而TiO2载体的焙烧温度对载体及催化剂性能具有非常重要的影响。王继元等[7]研究了TiO2成型载体性能的提高以及高活性Co(Ni)Mo/TiO2催化剂制备新方法,对柴油深度加氢脱硫具有重要意义。为了提高载体性能及其催化剂的活性,本工作以Ni-Mo为主要活性元素,在TiO2催化剂载体中加入碳源助剂,采用各种手段对载体及催化剂进行表征,并考察载体焙烧温度对载体及催化剂性能的影响。

1 实验部分

1.1 催化剂制备

以纳米二氧化钛(分析纯,锐钛矿型,杭州万景新材料有限公司)、酚醛等增强粉体为原料,加入80 ℃的去离子水、粘结剂和助剂,捏合40 min,挤条成型,干燥后于空气气氛中在一定温度下焙烧5 h后为成型载体[8]。在40 ℃水浴中采用稍过量的含Ni,Mo,W和P的饱和溶液浸渍载体,制得催化剂。

1.2 催化剂活性评价

催化剂活性评价在连续微反装置上进行,催化剂装填量30 mL,反应前对催化剂进行预硫化。硫化液为5%(质量分数)的CS2/正辛烷溶液,硫化条件为温度350 ℃,压力1.0 MPa,液时空速1.4 h-1,氢油体积比200,硫化时间2 h。硫化结束后通入实验所需的含硫和含芳烃的模型物原料进行反应,反应条件为进料液时空速0.5~2.0 h-1,氢油体积比150~600,压力3.0~8.0 MPa,温度250~360 ℃。进料2 h后取样分析。

1.3 催化剂表征

采用美国Thermo electron公司的Vantage型X-射线能谱(EDS)仪分析催化剂的表面元素组成,含量及分布,分析条件为加速电压20~30 kV,束斑5~7,计数值大于6 000 s-1。采用FEI公司Tecnai G2F20 S-TWIN型高分辨透射电子显微镜(TEM)分析催化剂表面活性元素及其晶体形态,分辨率为0.15 nm,加速电压200 kV,相机长度200 mm,放大倍数1.8×105~2.8×105。采用美国Perkin Elmer公司PHI-550 ESCA/SAM多功能X射线光电子能谱(XPS)仪分析催化剂表面元素组成。用Al Kα射线(hυ为1 486.6 eV)为激发源,以污染碳C1s的结合能(284.6 eV)为内标校正荷电效应,分析室真空度高于1.0×10-6Pa。采用德国Bruker公司Bruker D8 Advance X射线衍射(XRD)仪分析载体及催化剂的晶相结构,采用Ni过滤的Cu Kα射线,波长0.154 06 nm,管电压40 kV,管电流30 mA,扫描范围(2θ)为20~70°。采用美国Micromeritics公司ASAP2010物理吸附仪分析原料、载体及催化剂的比表面积(BET)。在250 ℃对样品进行脱气处理,在液氮温度下进行N2吸附。根据BET方程计算比表面积,根据BJH方程计算孔容和孔径分布。

2 结果与讨论

2.1 BET分析

表1为载体焙烧温度对催化剂吸附性能的影响。由表可知:载体焙烧温度由500 ℃提高到800 ℃时,催化剂的比表面积由202.2 m2/g快速下降到55.0 m2/g,平均孔径由12.6 nm增大到23.1 nm;焙烧温度由500 ℃提高到600 ℃时,催化剂的孔容变化不大;当焙烧温度超过700 ℃后,催化剂的孔容显著降低。由于在工业石油冶炼过程中,加氢脱硫、脱芳催化剂需要合适的孔容、孔径、比表面积及合适的表面结构和酸中心,因此载体的焙烧温度不宜太高。

表1 载体焙烧温度对催化剂物理性能的影响Table 1 Effect of calcination temperature on physical properties of catalyst

2.2 EDS分析

载体制备的焙烧温度对催化剂表面Ni,Mo和P活性元素含量的影响,结果见表2。由表可知,500~700℃时,各催化剂的Ni,Mo和P含量接近,而800 ℃时含量异常,这可能是由于活性元素分布不均所致。

表2 活性元素的含量Table 2 Content of active elements

2.3 XRD表征

图1为载体焙烧温度不同的催化剂的 XRD图谱。2θ在25.3°处为TiO2的衍射峰。由图可知,TiO2的衍射峰强度随着载体焙烧温度的升高而增大。说明焙烧温度的升高导致TiO2晶粒变大。因此,焙烧温度为500~600 ℃较适宜。

2.4 TEM表征

图2为焙烧温度对催化剂表面活性元素及其晶体形态的影响情况。对二苯并噻吩加氢脱硫反应起催化作用的活性组分Mo主要以MoS2形式存在[9]。MoS2为片晶堆积状[10],多层片晶越多,催化剂活性好。由图2可知,当焙烧温度为500 ℃时,片状叠加层数大于10层。由图3的TEM放大照片可以看出,其形状大多为正六边型。焙烧温度为600 ℃时,片状叠加层数也较多;当焙烧温度为700和800 ℃时,片状层晶较少。因此,焙烧温度为500~600 ℃较适宜。

图1 焙烧温度不同的载体制备的催化剂的XRD图谱Fig.1 XRD patterns of catalysts with supporters calcinated at different temperature

图2 焙烧温度不同的载体制得的催化剂的TEM结果Fig.2 The TEM images of catalysts with supporters calcinated at different temperature

图3 载体焙烧温度为500 ℃时催化剂的TEM照片Fig.3 The TEM images of catalyst with supporter calcinated at 500 ℃

图4 焙烧温度对催化剂中Mo的结合能的影响Fig.4 Effect of calcination temperature on Mo binding energy

2.5 XPS分析

图4为不同载体焙烧温度制备的催化剂中活性元素(Mo元素)结合能变化检测结果。由图可知,焙烧温度为500和600 ℃时,Mo元素结合能的波形较为接近,与原Mo化合物相比,仅发生了3 eV的位移,说明化合物结构基本未改变,而在700~800 ℃焙烧,结合能位移较大。

由图4还可以看出,Mo的结合能曲线出现两个峰,其中位能较低的峰由MoS2中Mo+4产生,位能较高的峰由MoO3中Mo+6产生,根据结合能曲线分别对这两个峰进行拟合,结果见图5。通过计算峰面积,可判别MoS2和MoO3所占比例的大小。由图5可知,焙烧温度为600~800 ℃,MoS2的峰面积小于MoO3的峰面积,当焙烧温度为500 ℃时,MoS2的峰面积大于MoO3的,说明具有催化活性的Mo所占比例较高。

图5 不同焙烧温度下Mo结合能及分峰拟合Fig.5 Effects of calcination temperature on binding energy and peaks of Mo

2.6 催化剂活性

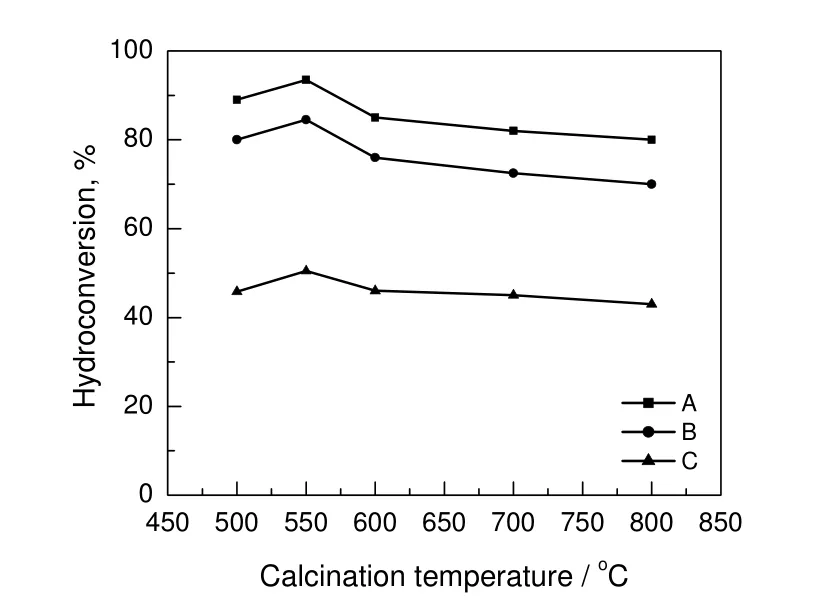

模型物原料分别记为A,B和C。A是甲苯和正辛烷组成,其中甲苯质量分数为 10%的A;B由二苯并噻吩和正辛烷组成,其中二苯并噻吩质量分数为1%;C由4,6-二甲基二苯并噻吩和正辛烷组成,其中 4,6-二甲基二苯并噻吩质量分数为0.1%。在液时空速1.2 h-1、氢油体积比200、压力5.0 MPa、温度 330 ℃的条件下,考察载体制备温度对催化剂加氢性能的影响,结果见图6。由图可知,随着载体焙烧温度的升高,催化剂的脱硫和脱芳活性先逐渐提高而后下降,焙烧温度为550 ℃时,催化剂的活性最高,且焙烧温度为500 ℃时,催化活性高于焙烧温度为 600~800 ℃。这与上述表征结果基本一致,即这是由于该催化剂的比表面积和孔容较大,活性组分MoS2含量较高,且均匀分散在催化剂表面。

图6 载体制备焙烧温度对加氢的影响Fig.6 Effect of calcination temperation on hydroconversion

3 结 论

通过加入碳源助剂改性 Ni-Mo/TiO2催化剂载体构架,载体焙烧温度对催化剂性能的影响较大。当载体制备焙烧温度为500 ℃时,催化剂的比表面和孔容较大,活性组分MoS2形态表现为片晶堆积状,以正六边型居多,具有催化活性的Mo占催化剂中总Mo的比例较高,Mo元素参与反应能力强。以焙烧温度为550 ℃的载体制备的催化剂,具有较好的转化率。

[1]沈俭一, 石国军. 燃料油深度加氢脱硫催化剂的研究进展[J]. 石油化工, 2008, 37(11): 1111-1120.Shen Jianyi, Shi Guojun. Progress of catalysts for deep hydrodesulfurization of fuels[J]. Petrochemical Technology, 37(11): 1111-1120.

[2]MochidaI, IsodaT, MaX, et a1. Deep hydrodesulfurizationofdiesel fuel: design of reaction process and catalysts[J]. Catalysis Today, 29: l85-189.

[3]Babich I V, Moulijn J A. Science and technology of novel processes for deep desulfurization of oil refinery streams: a review[J]. Fuel, 2003,82(6): 607-631.

[4]Shen B L, Li D Y, Shen Y L. Titania(TiO2) support and process for preparation and use ofthe same: US, 5962367[P]. 1999-12-05.

[5]Dogterom R J, Grotenbreg R A W, Niesen G P L. Titania supports and catalysts:Wo, 2006048424[P]. 2006-05-11.

[6]Ramirez J, Macias G, Castillo P, et a1. The role of titania in supported Mo, CoMo, NiMo, and NiW hydrodesulfurization catalysts: analysis of past and new evidences[J]. Catalysis Today, 2004, 98(4): 19-30.

[7]王继元, 顾越峰, 曾崇余, 等. TiO2载体的成型及在粗对苯二甲酸加氢精制中的应用[J]. 石油与天然气化工, 2008, 37(6): 459-461.Wang Jiyuan, Gu Yuefeng, Zen Congyu, et al. Molding of TiO2support and applying in hydropurification of Crude Terephthalic acid[J].Chemical Engineering of Oil and Gas, 2008, 37(6): 459-461.

[8]曾崇余, 汤升亮, 周立进. 一种纳米二氧化钛成型物及其制备方法: 中国, 1778466[P]. 2006-05-31.

[9]王继元, 堵文斌, 陈韶辉, 等. TiO2载体在柴油加氢脱硫中的应用进展[J]. 化工进展, 2010, 29(4): 655.Wang Jiyuan, Du Wenbin, Chen Shaohui, et al. Progress in application of TiO2support for catalytic diesel hydrodesulfurization[J]. Chemical Industry and Engineering Progress, 2010, 29(4): 655.

[10]刘晓霞译. 利用HAADF-STEM观察加氢脱硫催化剂上负载的MoS2, Co-Mo-S, Ni-Mo-S和Ni-W-S纳米团簇的形态[J]. 工业催化, 2007,15(9): 61.

Effects of Calcination Temperature for Support on Ni-Mo/TiO2Catalyst

Chen Hong, Wang Jiyuan, Xu Jianwen

(Research Institute of Yangzi Petrochemical Company Ltd, SINOPEC, Nanjing 210048, China)

Effects of calcination temperature for support TiO2modified by some carbon additives on the performance of Ni-Mo/TiO2catalyst was investigated. The support and the catalyst were characterized by means of transmission electron microscope(TEM), energy dispersive spectrometer(EDS), X-ray diffraction(XRD) and X-ray photoelectron spectroscope(XPS). The results showed that the crystal particle size of TiO2was suitable and the distribution of active elements was uniform when the calcinations temperature was 500-600 ℃. And the catalyst with the support calcinated at 550 ℃ exhibited excellent hydrogenation performance.

hydrogenation; catalyst; calcination temperature

TQ323.8 文献标识码:A

1001—7631 ( 2012 ) 04—0380—05

2012-05-11;

2012-08-05

陈 红(1963—),女,高级工程师。E-mail: chenhong01.yzsh@sinopec.com