鼓泡流化床风室及分布板区域流动特性的数值模拟

2012-01-10刘建坤李晓伟王贵路李明鹤张大雷

郑 磊,刘建坤,李晓伟,王贵路,李明鹤,张大雷

(辽宁省能源研究所,辽宁 营口 115003)

鼓泡流化床风室及分布板区域流动特性的数值模拟

郑 磊,刘建坤,李晓伟,王贵路,李明鹤,张大雷

(辽宁省能源研究所,辽宁 营口 115003)

采用计算流体力学(CFD)软件对采用切向进风和垂直进风情况下不同开孔率气体分布板的鼓泡流化床流态化特性进行研究,模拟风室及分布板区域的气体流动轨迹及其速度分布变化。结果表明:气体在切向进风形式下接近层流运动的上升状态,与垂直进风形式所产生的无序湍流上升状态相比,垂直进风形式下气体速度在空间分布更加均匀,受边界条件影响所导致的风室内局部风速过高情况较少;分布板开孔率在 0.15%~1.0%变化时,随开孔率增大,气体压降逐渐减小,气体均匀性逐渐稳定;气体分布板开孔率为0.5%时,气体分布均匀性和分布板压降较合理。

鼓泡流化床 气体流动特性 分布板开孔率 数值模拟

气体分布的均匀性是影响流化床反应器的重要因素,风室内气体分布对于流体力学行为、化学反应、热传递和质量传递有重要作用,是影响流化床流态化的因素之一[1,2]。流化床进风方式及气体分布板有多种形式,但都应满足均布气流的基本条件。若气体分布不均,会造成大颗粒在床层分布不均,形成阻力较大和阻力较小的区域,造成局部强烈燃烧,温度过高,使气化局部上移或烧结影响床层的整体流化,因此,研究流化床内的流体流动行为非常必要[3]。近些年来,随着数值模拟技术的发展,利用计算流体力学(CFD)[4-6]方法研究流化床内三维流动特性越来越多,但国内外一些学者采用Fluent软件进行三维数值模拟[7-9]时忽略了进风形式的影响,虽然在一定的范围内体现了流体的流动情况,但数值模拟的准确性受到影响。本研究采用流体力学软件Solidworks Flow Simulation,以鼓泡流化床为参照建立三维模型系统,研究两种不同进风方式下流化床风室及分布板区域空间内气体流动轨迹特性及其分布,考察分布板开孔率对气体布风均匀性的影响。

1 实验装置

1.1 鼓泡流化床系统及流化介质

鼓泡流化床系统(如图1所示)包括引风和送风系统,物料燃烧系统,喷淋系统,净化系统,以及压力和流量测量系统。流化床主体床高3 460 mm,内径207 mm。鼓风机作为鼓风风源,罗茨鼓风机作引风风源。实验物料为石英砂,真实密度为2 500 kg/m3,粒径0.25 mm(60目)。

1.2 气体分布板设计

设计不佳的布风装置可能导致燃烧效率降低、结渣或埋管严重磨损[10],因此,布风装置应满足以下要求:(1)必须具有均匀分布气体的作用;(2)应有助于产生均匀而平稳的流态化;(3)能尽量减轻埋管被磨蚀及冲蚀的危险。本系统三种气体分布板开孔采用等边三角形布置,结构参数见表1。

图1 鼓泡流化床系统Fig.1 schematic diagram of bubbling fluidized-bed gasifier system

表1 分布板几何尺寸Table 1 Geometry dimensions of three types of distributors

2 数值模拟

2.1 建立物理及数学模型

2.1.1 物理模型

如图2所示利用Solidworks软件对模拟部分进行1:1三维参数化建模。流场模拟包括进风管、风室、布风板,为了减少运算量及运算时间简化模型,对气体分布板上方截取至实际砂层高度。

图2 气体分布三维模型Fig.2 3D models of gas distribution

2.1.2 控制方程

模型采用内流稳态分析有限体积法,N-S控制方程,标准κ-ε湍流模型。

质量守恒方程:

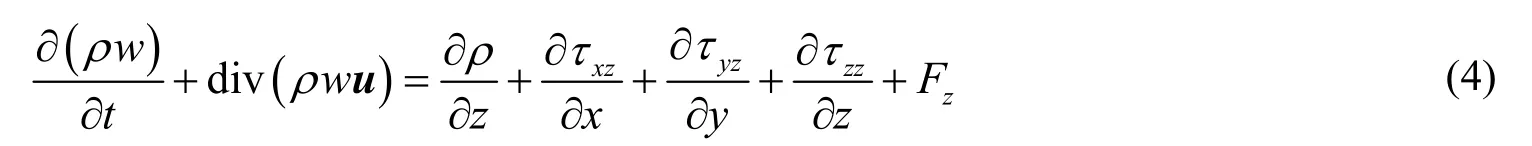

动量守恒方程:

X方向动量守恒方程:

Y方向动量守恒方程:

Z方向动量守恒方程:

湍流动能方程κ:

扩散方程ε:

2.2 网格生成

网格的精细度是影响结果的重要因素之一,在考虑结果与现有计算机设备的情况下对三维模型进行细致的网格划分是十分重要的,将三维模型导入处理器中,根据模型最小尺寸0.002 mm,在分布板处采取局部初始网格第8级精度,整体6级精度,选取合适的网格精细度划分,采用四面体网格,最终完成的网格总数共约14万。

2.3 模拟边界条件设置

2.3.1 进口边界条件设置

最小流化速率方程表达式为:

式中:Umb—最小流化速率;

F—粒径小于45 μm的细颗粒质量的百分比;

dp—粉体颗粒平均粒径;

ρ—料层堆积密度;

µ—流经床层的空截面速率。

通过最小流化速率,推算出鼓泡床进风喷口处目标最小风速约为 1.77 m/s。

2.3.2 出口边界条件设置

采用自由出口边界定义条件,对不可压流动,出口认为是充分发展的,设置为常温常压。

2.3.3 风室内壁面条件

为减小计算误差,定义风室壁面为绝热。为接近真实效果,定义固体边界的粗糙度为真实值的最小值0.012。近壁处采用标准壁面函数处理。

3 结果与分析

3.1 不同进风形式的空间流动特性

图3是空气通过切向和垂直于风室两种不同进风方式的气体流动轨迹。在垂直于进风方向上平均设置50个观测点,观察其在风室内连续运动的趋势所形成的运动轨迹,依照Solid Works Flow Simulation中所采纳的粒子运动模型,粒子轨迹是对流体运动进行后处理运算所得。粒子质量和体积流量被假定为大大低于主流的数值,因此粒子运动和稳态对流体流动参数的影响可以忽略不计[11]。图3a所示空气切向进入风室后,沿反应器内壁流动,产生离心运动,导致气流出现螺旋上升形式,更加接近壁面的层流运动轨迹,并从图中粒子运动轨迹在空间上的分布可以看出,气体在底部停留的时间较长。由图3b可以看出,空气垂直进入风室后,冲击壁面形成部分回流,在上升阶段受底部回流及进风口影响,使上升气流形成充分发展的湍流形式,形成一种无序的运动轨迹。

图3 风室内气体运动轨迹Fig.3 Moving tracks of air in plenum

3.2 气体分布板开孔率对气体流速空间分布的影响

图4是气体在切向和垂直进风时,分别采用开孔率不同的气体分布板时风室内气体流速的空间分布。由图4可知,分别采用切向于风室进风和垂直于风室进风时,气体流速的空间分布明显不同。由图4中的a,b和c可以看出,当空气介质沿切向进入风室后,由于受到切向角度以及风室影响,形成接近层流的涡旋并向上运动,在上升过程中,大量气体在靠近壁面处聚集,可以看出壁面附近气体流速与中心区域产生了明显的分界线。风室内气体风速不均匀,一方面会导致气体通过分布板时气流不均匀,另一方面将造成固体颗粒难以流化,如出现偏流或沟流现象。

图4 风室内风速截面Fig.4 Wind velocity section diagram of air in plenum

由图4中的d,e和f可知,当空气垂直进入风室后,对风室内壁面产生直接冲击,迅速产生回流,并在上升过程中不断对风室内壁产生冲击,形成充分发展的湍流,减小了气体流速在风室内的差异,从而在空间内形成相对稳定均匀的气体分布。

经模拟发现,采用切向进风形式时,受壁面条件影响,气速分布不均,而采用垂直进风形式时,气速分布相对均匀。以下将以垂直进风形式做进一步的实验研究以及模拟计算。

图5是三种气体分布板径向平均流速截面图。为保证模拟运算的准确性与稳定性,取气体分布板上方10 mm处平面作为截面,以最小流化速率为参照。由图5a可以看出,在气体分布板中心处的风速较高,进风口两侧风速较低。主要是因为开孔率过低造成局部气体聚集,床层整体流化时,气体分布板上气速差异过大导致沟流或偏流现象产生。图5b和图5c中开孔处气体流速运动方向基本一致,气体分布板上气体分布均匀性明显优于开孔率为0.15%气体分布板。图5说明气体分布板开孔率越大,气体分布越均匀。这是因为随着气体分布板开孔率增加,气流的流通性增强,局部区域的气体聚集减少,而且使用气体分布板上小孔的均匀排列,使气体分布更加合理,并减少了死区[12]。

图5 风室内风速径向截面Fig.5 Wind velocity section diagram of the air in plenum in radial direction

图6是不同开孔率下气体分布板的压强变化。开孔率是影响分布板压差,决定流体分布是否均匀的重要因素,足够的压降才能保证流化气体在整个床层上均匀分布[13],实现床层整体稳定且流化状态均匀。由图6可知,当开孔率为1.0%的压差最小,开孔率为0.15%的压差最大。表明风室内压强受开孔率的影响,且随着开孔率增大,气体在风室内外压差逐渐降低。在流化床设计中,分布板应具有合理的阻力特性才能起到破坏股流而均匀分布气体的作用,当床层某一部分由于偶然因素使气泡流量增大,则压降降低,流速随之增大,但分布板的阻力将以更大的增幅增加,从而控制流速,抑制布风恶化,因此,若分布板压降占总压降比例过小将无法建立起稳定的流态化状态。

图6 气体分布板压力Fig.6 Pressure of gas distributor

4 结 论

a)切向进风受切向条件以及壁面条件影响,在离心力作用下产生上升涡旋气流,导致气体在风室内壁处聚集,风速分布不均;垂直进风时,气流在壁面撞击后产生湍流从而均匀分布于风室内。可见垂直进风方式优于切向进风方式。

b)随着开孔率增加,气体的流通性增强,所以气体分布均匀性随开孔率增大而增大,气体压差随开孔率增大而减小。气体分布板开孔率过低或过高都不利于床层的整体流化,开孔率过低易导致局部风速过高产生沟流或偏流,而开孔率过高则无法得到流化所需压降。在开孔率为 0.5%时,气体的分布均匀性较好,压降合适。

[1]金 涌, 祝景旭, 汪展文, 等.流态化工程原理[M]. 北京: 清华大学出版社, 2001.56-67.

[2]杨士春, 刘厚荣.流化床流态化质量影响因素[J]. 农业工程学报, 2009, 25(3): 205-208.Yang Shichun, Liu Hourong. Effect of influencing factors on fluidization quality of fluidized bed[J]. Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(3): 205-208.

[3]Stumillo C, Adamiec J, Grabowski S. Design of fluidized bed dryer for biosynthesis products. Technology Today,2005,29(6): 705-708.

[4]郭 文,刘 峰, 马训强, 等. 一种用于震动流化床的布风板[J]. 干燥技术与设备, 2007, 5(5): 258-260.Guo Wen, Liu Feng, Ma Xunqiang, et al. A air distribute plank which used in vibrating fluidized bed[J]. Drying Technology & Equipment,2007, 5(5): 258-260.

[5]王福军. 计算流体动力学分析—CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 113-142.

[6]魏新利, 马新辉. 应用Fluent软件研究流化床中布风板结构[J]. 能源工程, 2006, (2): 15-19.Wei Xinli, Ma Xinhui. The structral choice and optimum of distributor in fluidized bed by Fluent software[J]. Energy Engineering, 2006, (2): 15-19.

[7]Zimmermann S, Taghipour F. CFD modeling of the hydrodynamics and reaction kinetics of FCC fluidized velocity. Chem Eng Technol, 2001,24(2): 161-202.

[8]张 铠,Brandani S. 循环流化床生物质气化炉内计算流体动力学模拟—鼓泡流化床内改进的颗粒床模型[J]. 燃料化学学报, 2005, 33(1): 1-5.Zhang Kai, Brandani S.CFD simulation in a circulating fluidized-bed biomass gasifier: a modified particle bed model in bubbling fluidized beds[J]. Journal of Fuel Chemistry and Technology, 2005, 33(1): 1-5.

[9]白志刚, 杨 晨. 循环流化床气固两相流动模拟[J]. 计算机仿真, 2009, 26(3): 272-275.Bai Zhigang, Yang Chen. Numerical simulation of gas-solid flow in CFB[J]. Computer Simulation, 2009, 26(3): 272-275.

[10]董淑芹,司崇殿,曹长青, 等.分布板开孔率对气固流化床流动特性的影响[J]. 化学反应工程与工艺,2008, 24(5): 433-439.Dong Shuqin, Si Chongdian, Cao Changqing, et al. Effect of perforated ratio of distributor on the fluidization characteristics in a gas-solid fluidized bed[J].Chemical Reaction Engineering and Technology, 2008, 24(5): 433-439.

[11]Zhang Kai, Zhang Jiyu, Zhang Biiang. CFD model of dense gas-solid systems in jetting fluidized beds[J]. Chemical Research in Chinese Universities, 2002, 18(2): 117-120.

[12]骆振福, 赵跃民, 陈清如, 等. 浓相高密度分选流化床气体分布参数的研究[J]. 中国矿业大学学报, 2004, 33(3): 237-240.Luo Zhenfu, Zhao Yuemin, Chen Qingru, et al. Research on gas distribution of dense phase high density fluidized bed for separation[J].Journal of China University of Mining & Technology, 2004, 33(3): 237-240.

[13]王晓炜, 马素霞. 床压降对循环床锅炉燃烧特性影响的建模研究[J]. 电站系统工程, 2010, 26(3): 4-6.Wang Xiaowei, Ma Suxia. Modeling of influence of pressure drop on combustion behaviors of CFB boiler[J]. Power System Engineering,2010, 26(3): 4-6.

Numerical Simulation of Flow Characteristics of the Wind Chamber and Distributor Perforated Area of a Bubbling Fluidized Bed

Zheng Lei, Liu Jiankun, Li Xiaowei, Wang Guilu, Li Minghe, Zhang Dalei

(Department of LiaoNing Institute of Energy Resources, Yingkou 115003, China)

Computational Fluid Dynamics (CFD) software was used to simulate the fluidization characteristics of a bubbling fluidized bed with a tangential air inlet pattern and a vertical air inlet pattern at different perforated ratios of the flow distributor. The flow trajectory and flow distribution on the change of the wind chamber and the distribution plate were investigated. The results showed that the rising gas flow was almost laminar with the tangential air inlet whereas it was fully developed turbulent with the vertical air inlet. Therefore, with the vertical air inlet pattern, the flow distribution was more uniform, and the effect of boundary conditions by local high gas speed was smaller. In the range of opening area 0.15% to 1% of the flow distributor, the flow uniformity was gradually stabilized, and the pressure drop decreased with the increase of the perforated rate. The gas distribution uniformity and pressure drop on the distributor were at reasonable values when the perforated rate was 0.5%.

bubbling fluidized bed; flow characteristic; perforated rate of flow distributor; numerical simulation

TQ545 文献标识码:A

1001—7631 ( 2012 ) 04—0294—06

2012-08-03;

2012-08-20

郑 磊(1988—),男,研究实习员;张大雷(1963—),男,研究员,博士生导师,通讯联系人。E-mail: daleizhang@163.com