小龙钨矿精选尾矿综合回收试验研究

2011-12-31吴祖高

吴祖高

(江西小龙钨业有限公司,江西 吉安 343723)

0 前言

钨矿是我国重点保护的矿种之一,是重要的战略储备资源,江西省钨矿产资源丰富,特别是赣南地区,素有“世界钨都”之称。但是,伴随着近几十年来对这些矿产资源的大规模开采利用,其保有储量已大幅度下降,甚至有一些钨矿山已经面临资源枯竭,因此,对钨资源的合理开发利用显得意义重大[1]。

1 试料性质

1.1 试料多元素分析

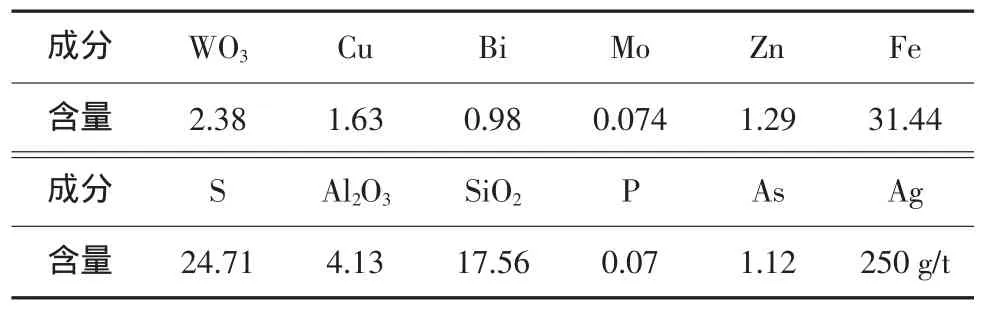

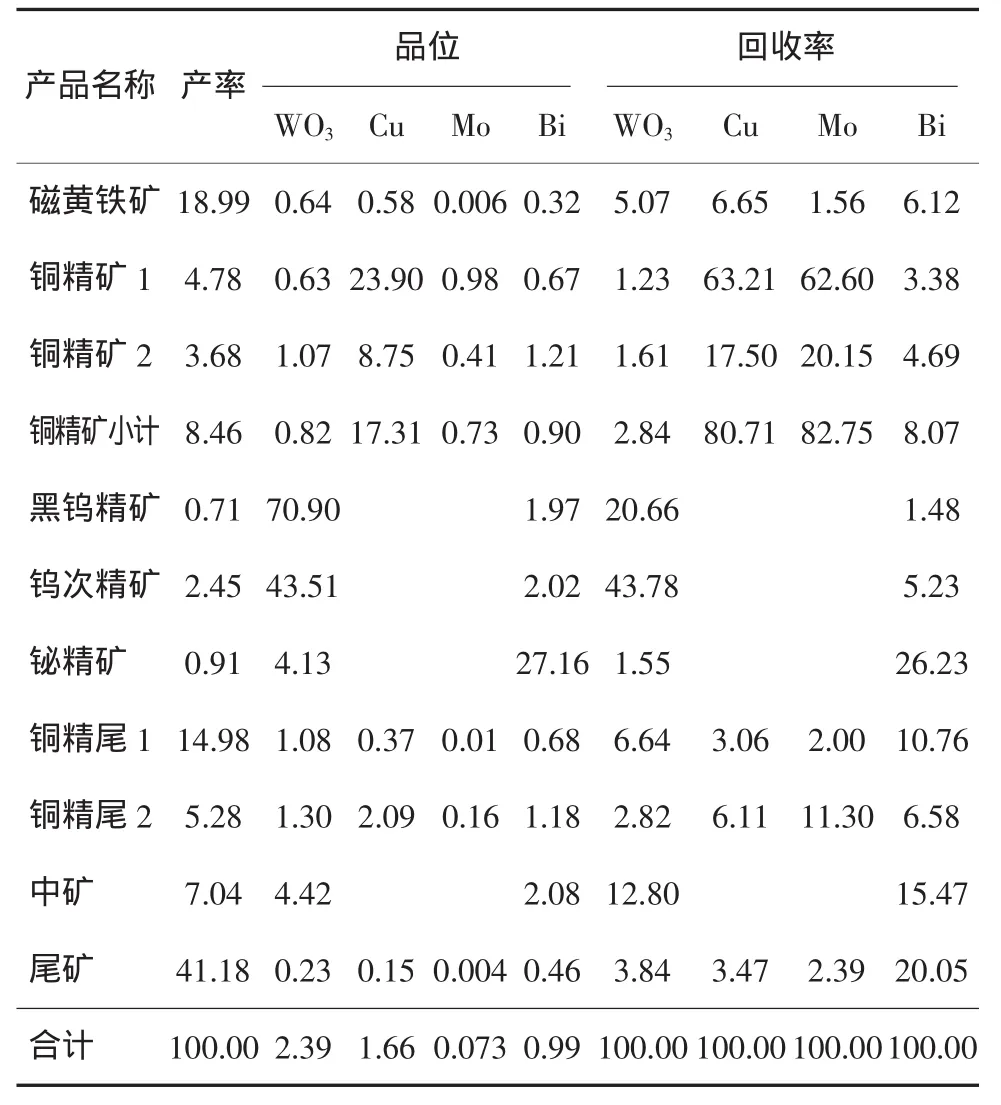

试料为小龙钨矿钨精选作业的尾矿,矿石中主要回收元素为钨和铜,其次是铋和钼。原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果 w/%

1.2 试料物质组成及粒度特性

矿石中钨有黑钨矿、白钨矿和钨华3种存在形式,但以黑钨为主,占84.59%;铜主要呈黄铜矿,占95.54%,其他含铜物相还有次生硫化铜、自由氧化铜、结合氧化铜和硫酸铜等;铋主要呈氧化铋,占53.61%,主要为铋华和基泡铋矿,其次是硫化铋,占40.21%,主要为辉铅铋矿、辉铋矿,氧化铋矿与硫化铋矿和自然铋矿关系密切,常附着在硫化铋和自然铋表面;钼主要呈辉钼矿,占86.44%,其他含钼矿物还有钼华、钼钨钙矿及钼铅矿;含硫矿物主要有磁黄铁矿、黄铁矿,这两种矿物中硫占86.95%,其次为黄铜矿,有害杂质矿物有毒砂、磷灰石等。脉石矿物主要有石英、云母、电气石、长石、方解石等。

矿石中钨、铋、铜、钼的主要矿物的单体解离度在0.125~0.076mm,粒级均达到了90%以上,尤其是黄铜矿和辉钼矿的单体解离更好,在0.25~0.125mm粒级中黄铜矿单体解离度达95.57%,辉钼矿达94.50%。

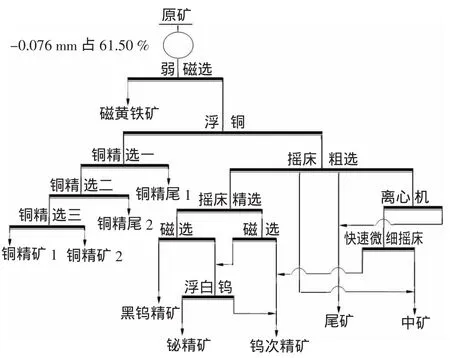

2 选别工艺流程的确定

该试料为精选尾矿,在之前的选别过程中经过了大量药剂的处理,矿石表面性质发生了较大的变化,采用单一浮选法难以达到有效回收铜、钨、铋的目的。根据矿物组成研究结果,矿石中有大量磁黄铁矿存在,这对铜、钨和铋的选别有较大的影响,故在进行钨、铜、铋回收试验之前要脱除该矿物。由于磁黄铁矿的磁性强,因此,首先用湿式弱磁选法选出磁黄铁矿;另外,矿石中可供综合回收的金属矿物铜、钼单体解离较早,且铜和钼主要为可浮性好的黄铜矿和辉钼矿,而钨和铋矿物比重较大,都大于6,而脉石矿物石英、云母、电气石、长石、方解石等都小于3,所以,弱磁选尾矿可先浮选铜和钼,浮铜钼后的尾矿采用重选法回收钨和铋,钨铋混合精矿再通过磁选分离得钨精矿产品和铋精矿产品。故确定采用磁-浮-重-磁综合工艺流程。

3 试验结果与分析

3.1 预处理试验

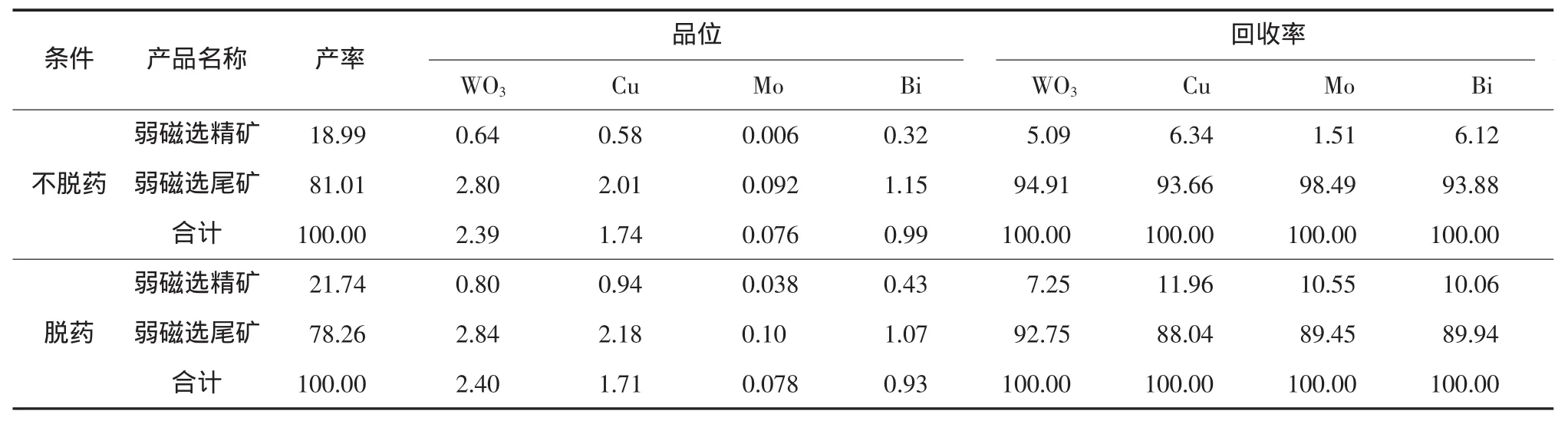

试料是取自小龙钨矿山精选作业中的尾矿,该矿在之前的选别作业中被大量的药剂处理,矿物表面活性发生了变化,为了考察其对后续选别作业的影响,进行了脱药与不脱药的弱磁选对比试验,采用硫化钠为脱药剂[2],试验结果见表2。

弱磁选的目的是除去矿石中含有的大量强磁性矿物磁黄铁矿,同时也要保证综合回收各种矿物的回收率。表2的结果表明,不脱药的情况下,弱磁精矿中WO3、Cu、Mo、Bi分布率分别为5.09%、6.34%、1.51%、6.12%;脱药的情况下,对应分别为7.25%、11.96%、10.55%、10.06%,明显比不脱药时都要高,所以应选用不脱药的工艺,这既能简化工艺流程,又有利于提高弱磁选尾矿中钨、铜、钼和铋的回收率。

表2 预处理试验结果 %

3.2 磨矿细度试验

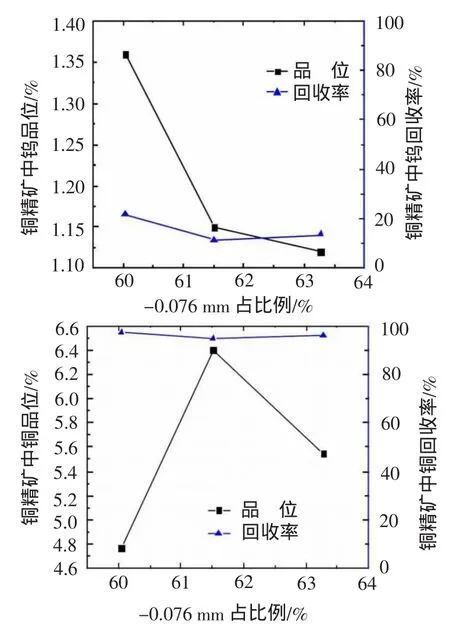

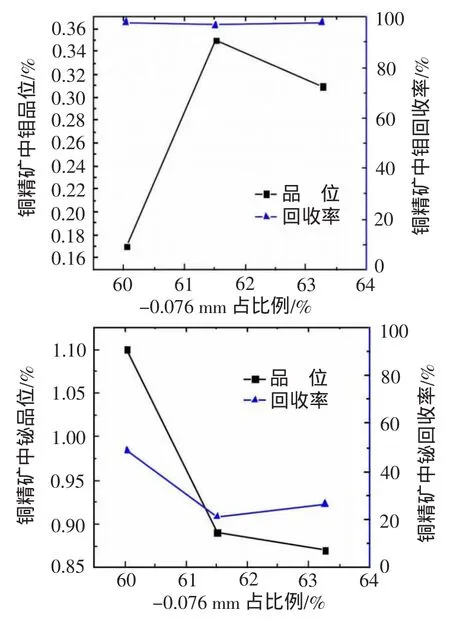

铜钼与钨铋有效分离的一关键因素是铜钼的单体解离情况,为确定适宜的磨矿细度,采用一粗一扫的流程进行了铜钼与钨铋分离的磨矿细度试验,试验结果见图1。

图1 磨矿细度试验结果

从图1的试验结果可以看出,不同磨矿细度的铜浮选试验获得的铜粗精矿中铜、钼的回收率变化不明显且均大于94%,而铜精矿中钨和铋的回收指标随着磨矿细度变化而变化比较明显。在-0.076mm粒级比例由60.04%提高至61.51%,铜精矿中钨和铋的回收率呈下降趋势,而-0.076mm比例提高至63.27%时,铜精矿中钨和铋的回收率则呈升高趋势,铜精矿中钨和铋的品位随着磨矿细度的增加而呈下降趋势,所以,为了保证铜钼和钨铋的回收效果,磨矿细度选取-0.076mm粒级占61.51%为宜。

3.3 铜浮选试验

铜矿物主要是黄铜矿,其可浮性比较好,故选择对磁选尾矿优先浮铜试验。试验采用硫酸和石灰分别作为粗选作业和精选作业的调整剂,煤油和乙黄药分别作为铜粗选和铜扫选的捕收剂,起泡剂选用2#油,这些都是常规药剂,价格低廉,对环境的污染较小。

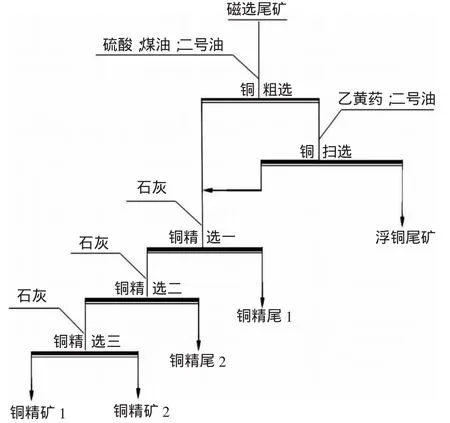

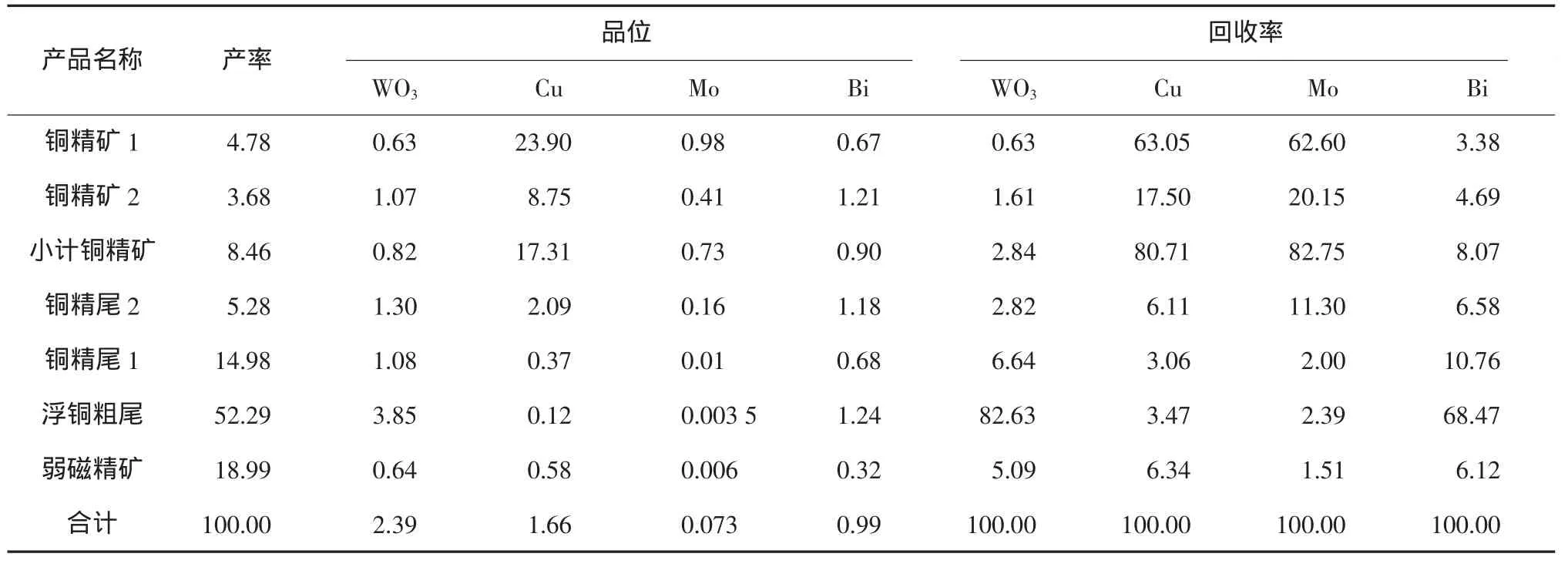

为了确定铜浮选的适宜工艺条件,先后进行了硫酸用量、乙黄药用量、石灰用量及精选次数等工艺条件的对比试验,以确定的最适宜工艺条件进行了铜浮选综合条件试验,试验流程图如图2,试验结果见表3。

图2 铜浮选综合条件试验流程

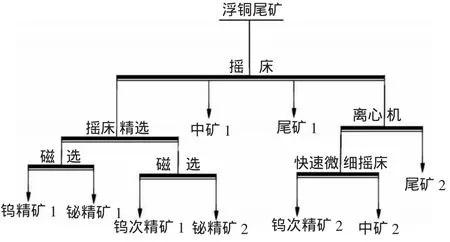

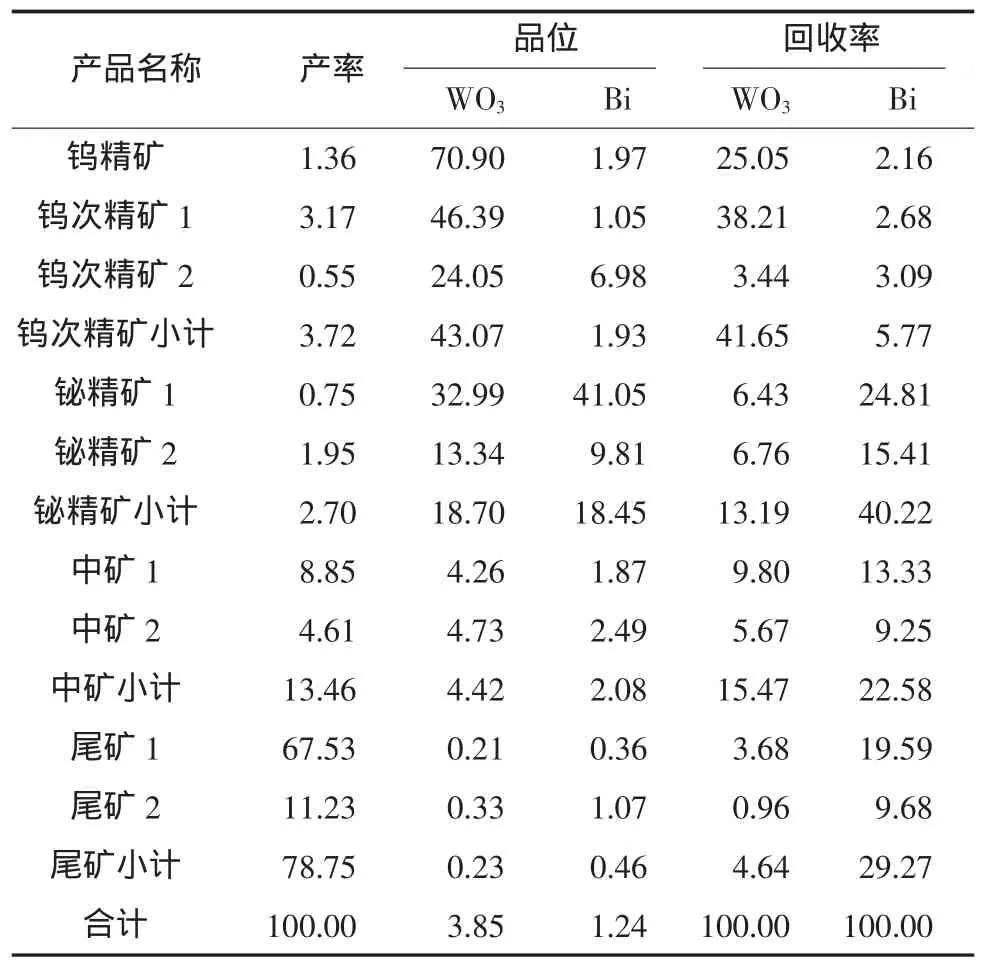

3.4 钨铋回收试验

根据表3结果可知,钨和铋主要分布在浮铜尾矿中,钨占其总金属量的82.63%,铋占其总金属量的68.47%。利用钨铋矿物与脉石矿物之间的密度差异,采用重选方法实现钨铋与脉石矿物的分离,钨铋混合精矿再采用磁选法获得钨精矿和铋精矿。试验流程见图3,试验结果见表4。

表3 铜浮选综合条件试验结果 %

图3 钨铋回收试验流程图

表4 钨铋回收试验结果 %

从表4的试验结果可知:获得了含WO370.90%、回收率为25.05%和含WO343.07%、回收率为41.65%的钨精矿产品,钨的总回收率为66.70%;铋精矿1含Bi41.05%、回收率为24.81%,铋精矿2含Bi9.81%、回收率为15.41%,铋精矿中含WO3分别为32.99%和13.34%,这部分钨主要是白钨矿,因为采用的是磁选法进行钨铋分离,而白钨矿不具有磁性,故仍留在铋精矿中;尾矿中损失钨和铋金属量分别为4.64%和29.27%,铋的损失率比较大,主要原因是由于铋的氧化率比较高,铋的物相分析结果得知氧化铋占53.61%,而氧化铋的嵌布粒度比较细,主要集中分布于-0.076mm粒级中,重选法对这一粒级的矿物的回收效果不是很理想。

3.5 开路试验

从钨铋回收试验结果可知,在铋精矿中WO3含量比较高,主要是白钨矿,可采用浮选法再回收,两个中矿和尾矿的品位都比较接近,故合并为一个产品,试验结果见表5,最终采用图4所示工艺流程图进行闭路试验。

表5 开路试验结果 %

图4 开路试验流程图

4 结语

(1)采用弱磁选-浮铜-重选-强磁选-白钨浮选联合工艺流程,可有效地回收该钨矿精选尾矿中的钨、铜、铋,工艺流程简单,易于在生产上实施,易于产业化。

(2)该研究成果为钨矿精选尾矿中有价元素的综合回收提供了技术支撑,为类似矿物中有价元素的综合回收积累了经验。

(3)由于原矿中铋的氧化率较高,铋的氧化矿占53.61%,而氧化矿的嵌布粒度较细,导致铋精矿的总回收率只有26.23%。

(4)采用新型重选设备YTF-C微细粒摇床综合回收钨铋矿,提高了钨精矿品位和回收率,解决了该钨矿精选尾矿中钨铜铋矿回收技术难题。

(5)使用的浮选药剂为常规药剂,具有价格低廉、来源广、无毒、无污染等优点。

[1]林海清.论钨矿老尾矿的再开发利用[J].中国钨业,2010,25(1):17-21.

[2]胡为柏.浮选[M].北京:冶金工业出版社,1983.