高抗腐蚀、耐磨损、镍粘结相硬质合金的研究

2011-12-31汪中玮

汪中玮

(株洲新科硬质合金有限公司,湖南 株洲 412000)

0 前言

在硬质合金生产中,由于钴对硬质相(WC)具有优良的润湿性和良好的粘结性,并使合金表现出极高的红硬性、耐磨性和良好的强度、韧性等高综合性能而一直成为硬质合金的最重要粘结剂。但随着硬质合金材料的使用范围不断扩大,在那些要求抗腐蚀、耐磨损等条件下,以钴作粘结相的硬质合金难以满足这类产品的工况要求。众多分析表明:WC-Co类硬质合金产品长期在有腐蚀的工况下工作时,钴相在化学腐蚀的环境中将优先溶解,造成WC等硬质相被剥落,进而使工件间的磨损由粘着磨损转化为黏着磨损和磨粒磨损共存的状态,最终导致并加速工具过早失效[1-3]。许多学者都在围绕如何提高粘结相性能进行研究并取得了重大的成果,用镍代钴作粘结相的硬质合金虽然能研制出较好的镍基硬质合金,由于镍与硬质相(WC)的润湿性没有钴好,且镍粘结相硬质合金比钴粘结相硬质合金的生产质量控制难度大,合金性能的波动大,这些都是用镍代替钴生产硬质合金的难点所在[4]。本研究以镍为主要粘结相,配以一定比例的微量合金元素(Co+Cr质量分数小于1.4%),从而改善了粘结相与硬质相(WC)的润湿性,提高了合金的综合性能和稳定性。

1 试验材料和方法

1.1 材料制备

所用原料为细颗粒WC粉(费氏粒度1.27μm)、超细镍粉(平均粒度≤1.3μm)和高纯细铬粉(纯度>99.4%)。原料成分符合试验要求后,将粉末原料按表1成分配比计量后,以2%石蜡作为成形剂,球料比为3:1,以酒精为研磨介质,酒精加量为300~400mL/kg,采用传统的滚动球磨机湿磨、干燥、制粒、压出毛坯后进行真空烧结。烧结工艺:经过低温脱蜡后升温至1 470~1 490℃,保温60min的真空烧结工艺,然后冷却。试验时注意调整好碳平衡以保证烧结后合金不存在渗(脱)碳现象,烧结后用0.105mm金刚石砂轮研磨毛坯的表面,将合金毛坯制备成6.5mm×5.25mm×20mm的标准B试样。

1.2 分析检测

采用SANS公司的CMT万能试验机对试样进行三点弯曲抗弯强度实测;采用日本Future-tech公司FV-70数字显示维氏硬度机对合金的维氏硬度进行测定;通过扫描电镜(JMS-1500)合金的微观形貌进行观察比较。抗腐蚀耐粘着磨损对比性试验是在改制过的MG-200高速(800r/min)摩擦磨损试验机上模拟进行,磨损介质为水和腐蚀剂(一定比例的弱H2SO4+HCl盐溶液,浓度小于10%)。

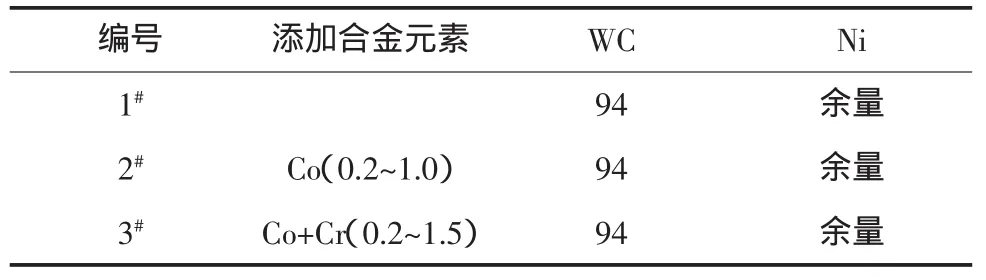

表1 合金试样配方 w/%

2 实验结果与分析

2.1 耐腐蚀合金的性能

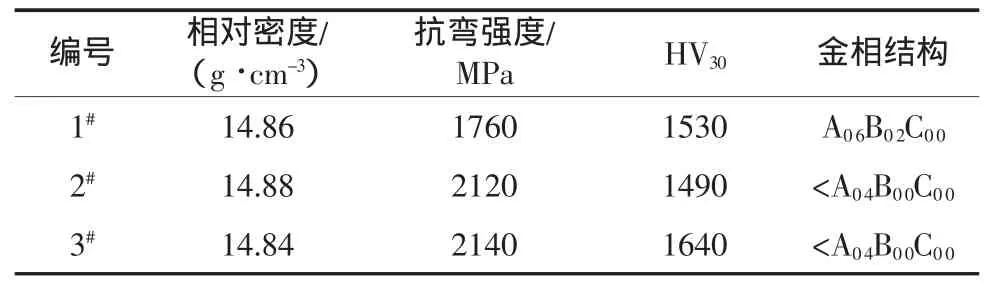

通过多次合金成分优化试验发现,合金中Co+Cr添加量在质量分数为0.9%~1.4%时合金性能最佳,其试验结果及显微组织结构分别参见表2和图1。结合表2和图1可以看出:与纯镍粘结相合金相比,在合金中添加了微量的Co或Co+Cr,合金中的B类孔隙得以消除,A类孔隙度明显降低,合金的强度和硬度都有了较大幅度提高。此外,由图1—c还可以看出,添加微量Cr后,合金的晶粒度均匀化程度更好,微观结构中没有出现图1—a、b中晶粒不均现象。

表2 试制合金的物理性能

图1 相同生产工艺下制备合金的金相组织(×1600)

2.2 钴和铬对合金性能的影响

图2是微量钴和铬对合金抗弯强度和硬度的影响。由图2可知:当(Co+Cr)含量大于1.2%(质量分数)时,合金的抗弯强度有了显著提高。这是由于加入了微量钴和铬不但降低了合金在真空烧结过程中的共晶反应的温度,而且还改善了合金在真空烧结过程中粘结相对硬质相(WC)的润湿性,减小粘结相与硬质相(WC)间的润湿角,降低了合金内部的微孔隙度,合金的强度有了较大幅度地提高。此外,微量的铬对合金抗腐蚀性还起到正面的影响[5]。

图2 微量钴和铬对合金抗弯强度和硬度的影响

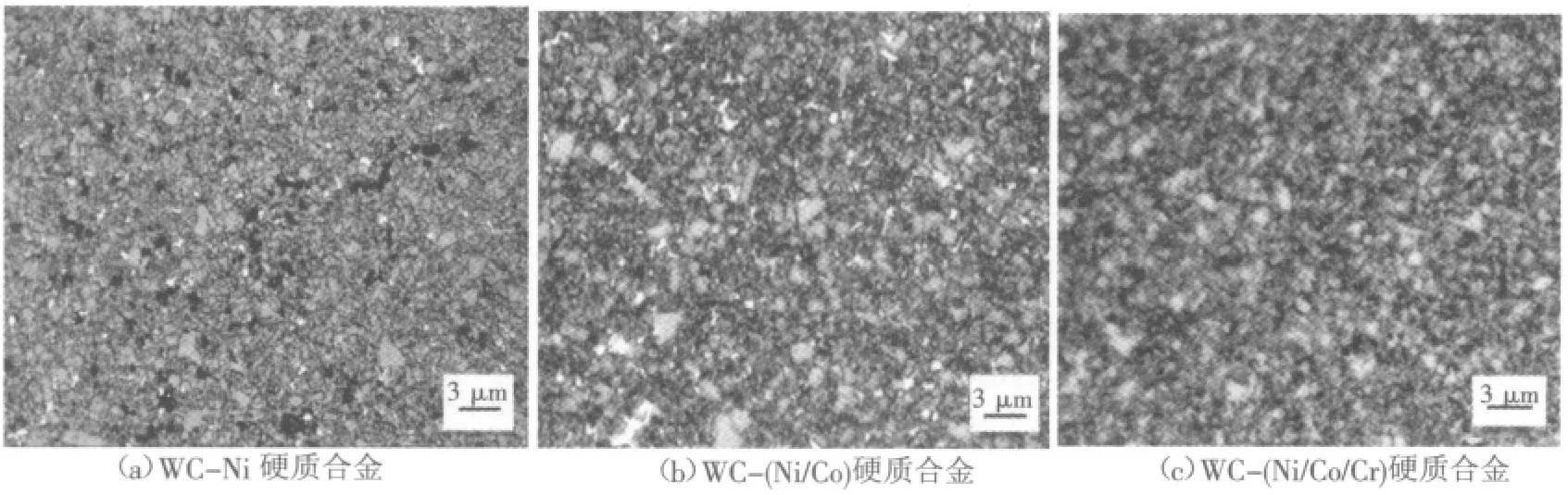

2.3 烧结温度对合金性能的影响

一般情况下,合金粘结相质量百分比相同时,Ni-WC硬质合金的真空烧结温度要比Co-WC硬质合金的真空烧结温度高60~70℃。这是由于在真空烧结过程中,尽管W-C-Ni系与W-C-Co系一样会发生二元和三元稳定或介稳定的共晶反应,但前者反应温度比后者要高50~100℃,且液相的Ni与固相的WC间润湿角较液相的Co与固相的WC间的润湿角大,因而采用真空烧结工艺时Ni-WC硬质合金的孔隙度要比Co-WC硬质合金的孔隙度要高得多[6]。不同烧结温度的试验结果列于表3,通过烧结温度对比发现,该合金的真空烧结最佳温度在1 470~1 490℃,低于此温度范围的真空烧结将在合金中产生大量的A类和B类孔隙,合金的抗弯强度和硬度都会明显降低,烧结温度升高(达到1510℃),合金的致密化逐渐达到该试验条件下的极限,合金的抗弯强度和硬度趋于稳定化,随着烧结温度进一步提高,其对合金的抗弯强度和硬度不再有任何改善作用,过高的烧结温度还将会对合金产生不利的影响。可见在该合金中液相Ni与固相WC间润湿角仍是决定合金性能的最主要因素。

表3 不同烧结温度的试验结果

2.4 合金的耐腐蚀、磨损试验比较

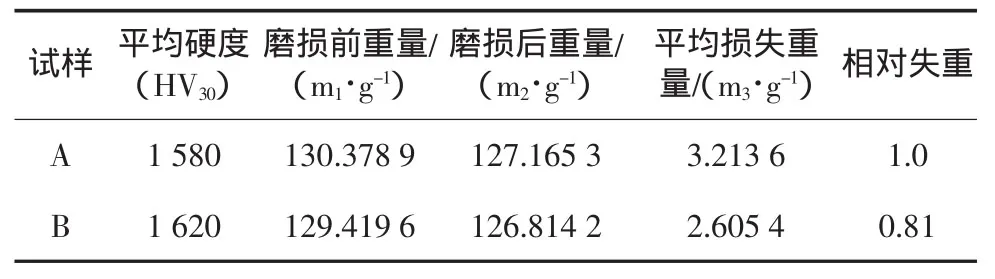

表4 不同合金的抗腐蚀、耐磨损性能比较

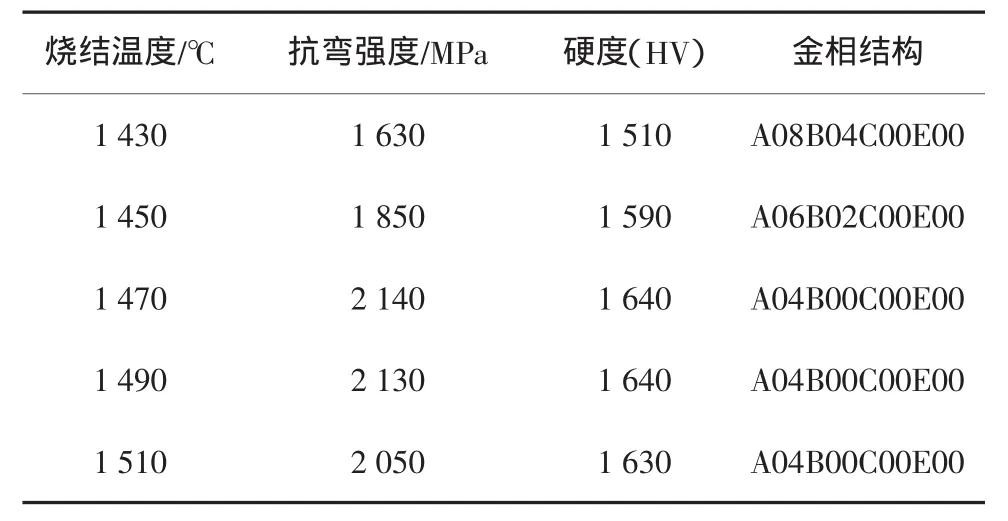

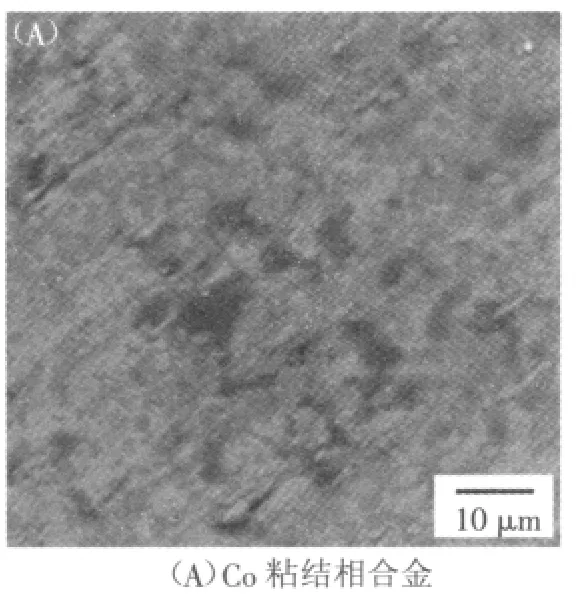

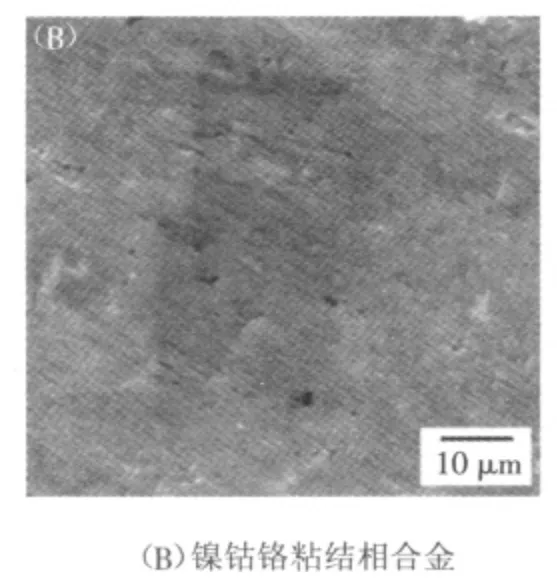

由表4可知:尽管所研制的镍钴铬粘结相硬质合金试样(B)硬度与纯钴粘结相硬质合金试样(A)硬度相差不大,但在相同条件下(弱酸介质)其耐磨损性能有了较大的区别,前者的抗腐蚀耐磨损性能约是后者的1.23倍,且从磨损后试样表面形貌(SEM)可以看出(参见图3),纯钴粘结相硬质合金试样磨损后的表面比较粗糙,有较多的沟壑存在,比镍钴铬粘结相硬质合金试样中的沟壑要更明显。这是由于在本实验介质(浓度小于10%、一定比例弱H2SO4+HCl盐溶液)下,纯钴粘结相硬质合金中的钴相在实验过程中遭到一定程度的腐蚀致使合金中硬质相(WC)裸露或结合力不够,在高速摩擦过程中WC硬质相被剥落,进而在试样表面造成粗糙的沟壑;而在本实验过程中镍钴铬粘结相硬质合金抗腐蚀性要好得多,表现为镍钴铬粘结相硬质合金试样的相对磨损要小得多,在微观结构上(参见图3)镍钴铬粘结相合金试样的表面沟壑比钴粘结相合金试样要小。

图3 不同粘结相硬质合金腐蚀、磨损后的表面形貌(SEM)

3 结论

(1)在纯镍基硬质合金中加入少量的钴和铬(质量分数为0.9%~1.2%)可以改善主粘结相镍与硬质相(WC)的润湿性,显著降低合金中的微孔隙,有利于合金综合性能的提升。

(2)合金的真空烧结温度为1 470~1 490℃,合金的性能达到最佳,液相的Ni与固相的WC间的润湿角仍是决定合金性能的最主要因素。

(3)在浓度小于10%、一定比例弱H2SO4+HCl盐溶液的实验介质下,该合金的抗腐蚀、耐磨损性约是纯钴粘结相硬质合金的1.23倍,明显优于用纯钴粘结相硬质合金。

[1]Sutthiruangwong S,Mori G.Corrosion properties of Co-based cemented carbides in acidic solutions[J].International Journal of Refractory Metals&HardMaterials,2003,(21):135-145.

[2]Wentzel E J,Allen C,Erosion-corrosion resistance of tungsten carbide hard metals with different binder compositions[J].Wears,1995,183:63-69.

[3]Herr M,Sailer T,Sockel H G,et al.Characterisation of wear properties of ultrafine-grained hardmetals using a special abrasive wheel test[J].International Journal of Refractory Metals&Hard Materials,2001(19):371-379.

[4]贾佐城.以镍代钴碳化钨基硬质合金的发展[J].粉末冶金工业,1999,9(4):27-31.

[5]Mori G.Cr3C2、TiC和TaC添加剂对硬质合金耐腐蚀性的影响[J].国外难熔金属与硬质材料,2003,19(2):10-15.

[6]刘寿荣.两相WC-Ni硬质合金的成分和结构[J].硬质合金,2006,(1):1-4.