从硬质合金典型材质发展看中国硬质合金工业的技术进步

2011-12-31吴冲浒吴厚平熊湘君

张 立,吴冲浒,文 晓,吴厚平,熊湘君

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083;2.国家钨材料工程技术研究中心,福建 厦门 361009)

作为世界钨资源大国,目前中国的硬质合金产量占世界硬质合金总产量的约40%。然而,回顾世界硬质合金88年发展历史,直到20世纪90年代末期,中国硬质合金才有了具有自主知识产权、能载入世界硬质合金历史发展史册的核心技术,这就是紫钨制备技术。自此以后,中国硬质合金工业取得了快速的技术进步。紫钨工艺(以紫钨为原料制备后续制品的工艺)制备的超细、纳米W粉与WC粉,紫钨工艺与WC-Co纳米复合粉工艺制备的超细晶硬质合金,超粗晶硬质合金以及原位激发自润滑功能WC-Co硬质合金就是其中的典型代表。上述产品的开发均凝聚了拥有自主知识产权的核心技术。近年来,中国硬质合金工业在硬质合金精深加工制品的集成制造技术方面,尤其是在涂层硬质合金刀具的集成制造技术方面取得了令人瞩目的成绩,本文仅从硬质合金典型材质与关键原料方面介绍近年来中国硬质合金工业的主要技术进展(文中所有图表均源于本文作者)。

1 紫钨工艺制备的超细、纳米W粉与WC粉

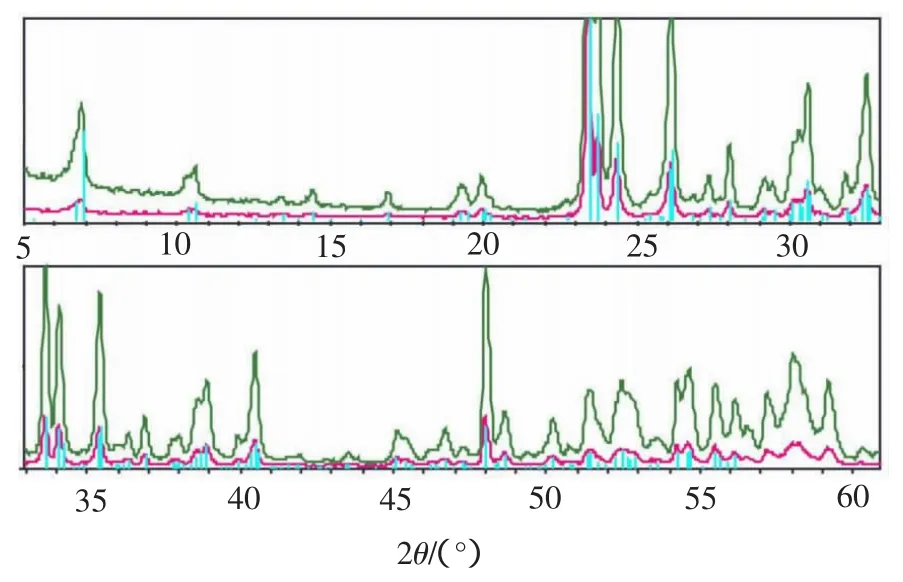

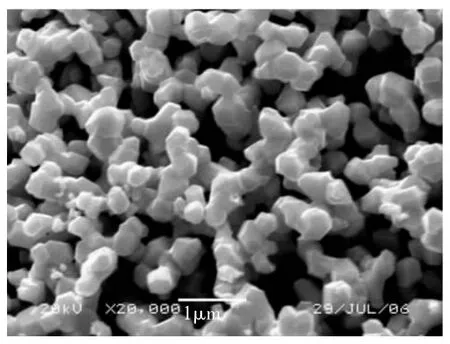

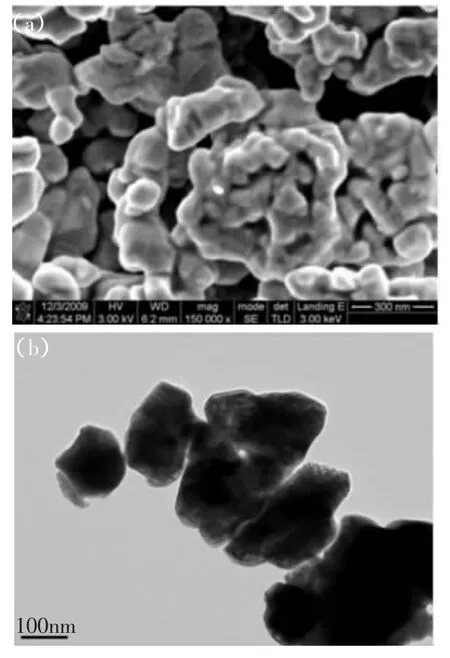

中南大学赵秦生教授在20世纪80年代末期以讲座形式向国内同行传递了国外关于紫钨的研究信息,中南大学陈绍衣教授于1994年发表了紫钨工艺的研究报道[1-2],由此引发了我国紫钨工艺的研究热潮。1997年,厦门金鹭特种合金有限公司成功地开发了紫钨工艺制备超细、纳米W粉与WC粉的产业化技术,目前紫钨工艺已成为中国超细、纳米W粉与WC粉生产的主流工艺。关于紫钨工艺的特性,Liao等[3-4]在难熔金属与硬质合金国际杂志已作介绍。紫钨工艺制备超细、纳米W粉与WC粉具有生产效率高、生产成本低、产品质量与质量稳定性可控度高等特点。图1展示了2家中国硬质合金企业制备的紫钨的X射线衍射(XRD)图谱。由图1可知,XRD图谱中的衍射峰全部对应W18O49(紫钨)的衍射峰,没有出现任何杂峰。采用紫钨制备用APT煅烧设备,通过对APT煅烧工艺的调控可以实现对紫钨相成分的有效控制。图2为超细、纳米纤维状与纳米棒状2种典型形貌紫钨的扫描电镜(SEM)照片。通过对APT制备工艺与APT煅烧工艺的调控可以实现对紫钨形貌、紫钨纤维与紫钨纳米棒径向尺寸的有效调控。由于氧指数与相成分不同,存在黄色、蓝色、紫色以及褐色等多种颜色的氧化钨,各种氧化钨中唯独紫钨具有上述独特的形貌特征。氧化钨的相成分对W粉的粒度与粒度分布影响较大,因此获得单一相成分的紫钨是制备粒度均匀的超细、纳米W粉的前提条件。图3为紫钨原位还原制备的超细W粉的SEM照片。通过对紫钨形貌、径向尺寸以及还原工艺的调控可以实现对W粉形貌与粒度特性的有效调控。因紫钨具有原位还原成等轴W晶粒的特征,与径向尺寸分布相对较宽的纤维状紫钨相比,获得粒度均匀的纳米W粉,采用径向尺寸变化较小的紫钨纳米棒为原料更具优势。图4为紫钨工艺制备的比表面积平均径为169nm的WC粉末的高分辨扫描电镜(HRSEM)与高分辨透射电镜(HRTEM)照片。因制备比表面积平均径≤200nm的WC粉的碳化温度通常≤1 250℃,超细、纳米W粉碳化过程中WC晶粒生长比较容易控制,通过对W粉形貌、粒度特性的调控与碳化工艺的调控可以实现对WC粉形貌与粒度特性的有效调控。因超细、纳米粉体通常具有高团聚状特性,采用超细、纳米W粉为原料制备超细、纳米WC粉必须保证W+C混合料的均匀性,否则容易导致WC粉末中游离碳偏高、碳化不完全等质量问题,严重影响超细硬质合金中WC晶粒分布的均匀性、造成WC晶粒的异常长大。胶态碳包覆前躯体工艺[5]可实现对W+C混合料均匀性的有效控制。

图1 两家中国硬质合金企业制备的紫钨的XRD图谱

图3 紫钨原位还原制备的超细W粉的SEM照片

图4 紫钨工艺制备的超细WC粉的HRSEM(a)与HRTEM(b)照片

2 紫钨工艺与WC-Co纳米复合粉工艺制备的超细晶硬质合金

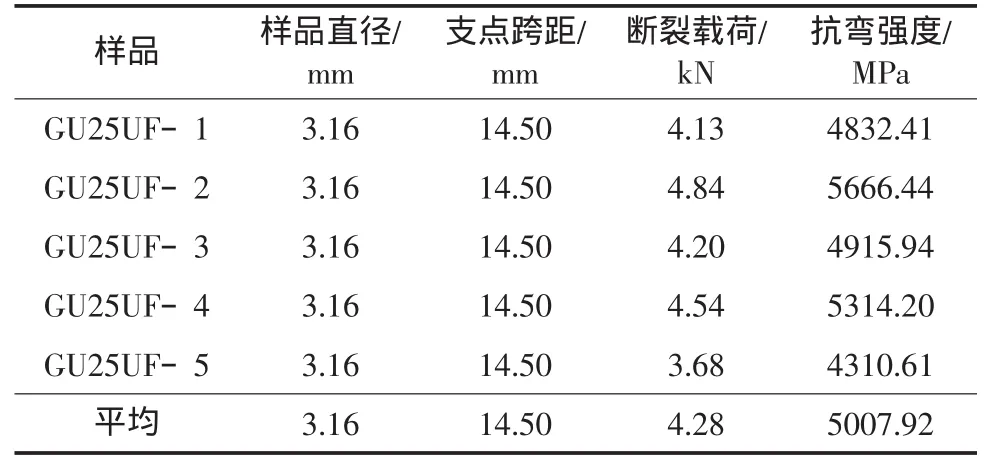

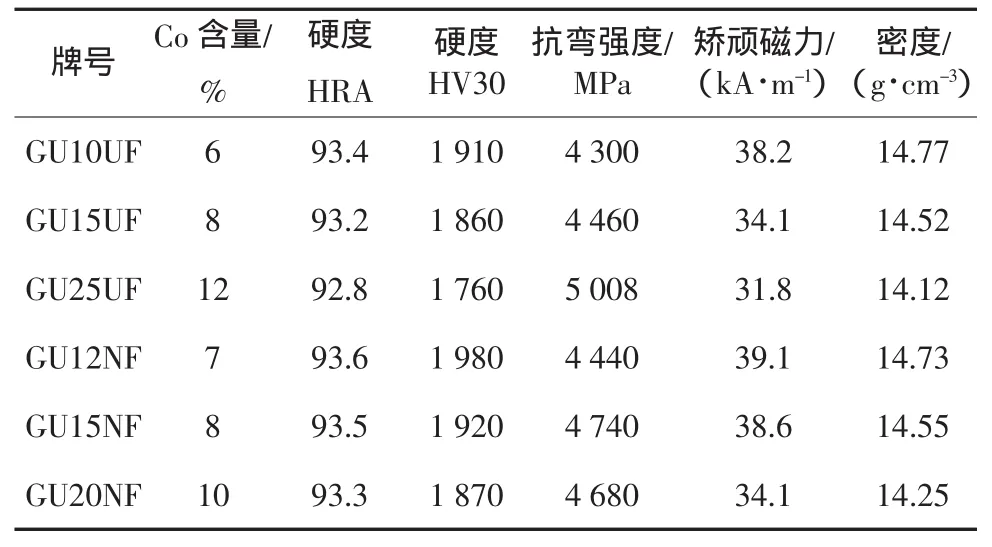

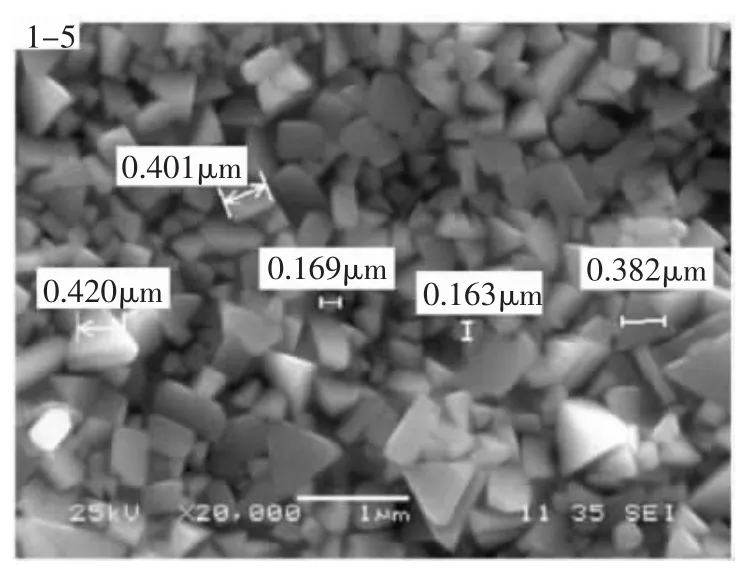

在中国,制备合金晶粒度≤0.5μm的超细晶硬质合金主要有2种工艺,即紫钨工艺与WC-Co纳米复合粉工艺。厦门金鹭特种合金有限公司(简称金鹭公司)与株洲硬质合金集团有限公司(简称株硬公司)分别为这2种工艺的典型代表。2010年金鹭公司采用紫钨工艺生产超细晶硬质合金的产量高达1 200t。20世纪90年代国内外大量报道的纳米复合粉工艺在国外至今尚未进入产业化阶段。然而,株硬公司成功地开创了纳米复合粉工艺批量生产超细晶硬质合金的先河。紫钨工艺在株硬公司也得到了较好的应用。采用纳米紫钨棒为原料可以制备粒度分布窄的超细、纳米WC粉末,采用这种WC粉末为超细硬质合金原料,烧结过程中合金中WC晶粒生长抑制较易控制,产品质量稳定性较好。与纳米复合粉工艺相比,紫钨工艺生产成本较低。因WC粉末较易破碎,在湿磨过程中传统WC+Co混合料较WC-Co复合粉对硬质合金研磨球与球磨机筒体的磨损相对较小,因此湿磨过程中传统WC+Co混合料的脏化程度相对易于控制。表1与表2分别列出了中国有色金属工业粉末冶金产品质量监督检验中心检测的金鹭公司GU25UF超细晶硬质合金抗弯强度检测结果与金鹭公司超细晶硬质合金典型牌号物理、力学与磁学性能检测结果。可以看出,金鹭公司在超细晶硬质合金的质量控制方面已经达到了很高的技术水平。图5为中国产合金晶粒度为0.2~0.3μm超细晶硬质合金的SEM照片。受原料与球磨机结构特性的影响,采用带料循环系统的搅拌球磨机制备超细硬质合金混合料,在合金生产成本、生产周期以及合金质量稳定性控制方面更具优势。使用搅拌球磨机应该重视硬质合金研磨球与WC、Co原料尺寸的匹配性问题。湿磨过程中研磨体的磨损不可避免,制备超细硬质合金混合料必须采用超细硬质合金研磨体,以避免因研磨体的磨损带来混合料的脏化。

表1 金鹭公司GU25UF超细晶硬质合金的抗弯强度测试数据

表2 金鹭公司几种典型牌号超细晶硬质合金的性能

图5 合金晶粒度为0.2~0.3μm超细晶硬质合金的SEM照片

3 超粗晶硬质合金

与钴含量相当的其他晶粒度合金相比,合金晶粒度≥5.0μm的超粗晶硬质合金具有较高的热导率、较高的断裂韧性、较高的抗热冲击与抗热疲劳性能。其国际市场容量超过3 000t。超粗晶硬质合金制备的核心技术主要包括原材料制备技术、合金制备技术与合金后处理技术。

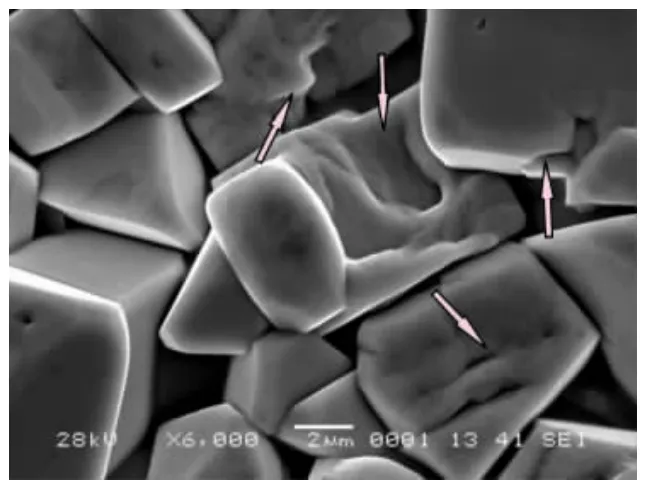

采用传统碱金属掺杂工艺制备的超粗W粉与超粗WC粉为原料,容易造成硬质合金中WC晶粒形成如图6所示的结晶缺陷,严重影响合金的耐磨性与使用寿命。为了改善超粗晶硬质合金中WC晶粒的结晶完整性,目前已开始采用高温还原与超高温碳化工艺制备具有较好结晶完整性的超粗晶硬质合金原材料。文献[6]报道了一种中国新研制的立式感应加热超高温连续碳化炉,这种全自动立式碳化炉的温度可以达到2 600℃,具有加热带长、温度分布均匀等特点。由于舟皿不与石墨炉膛接触,炉膛具有较高的使用寿命。新碳化炉的开发,促进了超粗晶WC粉末的质量升级与粉末质量稳定性的改善。

图6 采用传统掺杂工艺制备的超粗晶硬质合金中WC晶粒结晶缺陷SEM照片

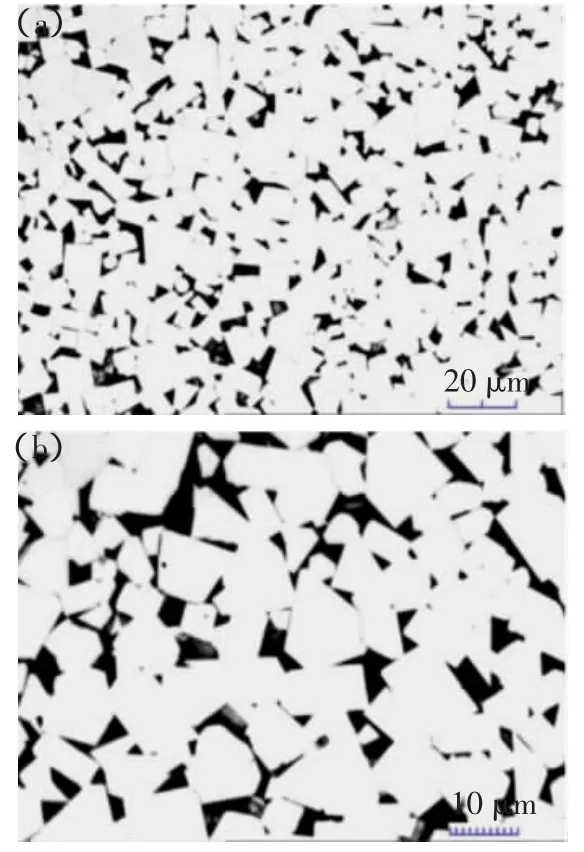

由于湿磨时WC二次颗粒与一次颗粒极易破碎,采用传统湿磨工艺,即使采用费氏粒度(FSSS)≥30μm的WC原料也难以制备出合金晶粒度≥5μm的优质超粗晶硬质合金[7]。由于WC与Co密度相差较大,在重量不匹配度加大的情况下,超粗WC-Co混合料中Co分布均匀性难以控制,容易导致合金中Co基固溶体粘结相(简称Co粘结相)分布的不均匀性,严重影响合金质量的稳定性。硬质合金混合料的成形性能随混合料中粉末粒度的增大而变差,传统压制工艺条件下粗颗粒粉末压坯强度较低,压坯中容易出现粗大孔隙,这种孔隙在随后的压力烧结过程中也难以愈合,如图7所示。超粗晶硬质合金中Co粘结相的平均自由程较大,与传统晶粒度的硬质合金相比,Co粘结相的耐磨性会严重影响超粗晶合金的耐磨性与使用寿命,必须强化超粗晶硬质合金中Co粘结相以及Co粘结相与WC硬质相之间的界面结合强度。烧结后处理强化是改善合金使用性能的有效手段。图8与图9分别为采用新工艺制备的平均晶粒度约7μm的WC-8%Co超粗晶硬质合金的金相组织照片与典型超粗晶硬质合金中WC晶粒形貌的SEM照片。目前国产超粗晶硬质合金的微观组织结构控制水平与合金性能均已达到了国际先进水平。

图7 存在大孔洞的WC-Co压坯(a)与存在大孔洞的WC-Co合金(b)断口SEM照片

图8 平均晶粒度约7μm的WC-8%Co超粗晶硬质合金金相组织照片

图9 典型超粗晶WC-Co硬质合金中WC晶粒形貌的SEM照片

4 原位激发自润滑功能WC-Co硬质合金

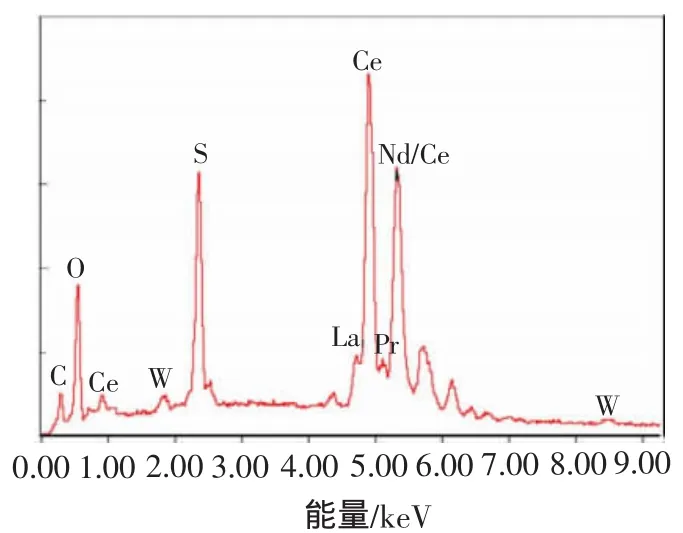

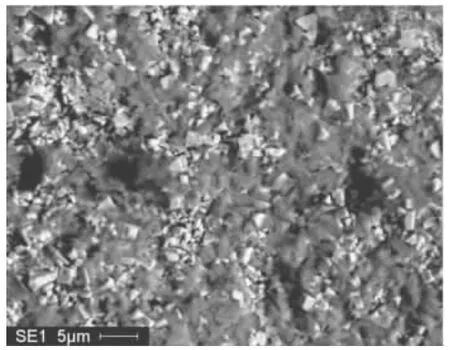

研究结果表明[8-11],在一定烧结条件下稀土在硬质合金中的作用行为具有不稳定性的特点。图10为混合稀土(RE,含La 29.91%,Ce 45.84%,Pr 5.65%和Nd 18.20%)与Cr3C2联合掺杂WC-8Co合金烧结体表面的SEM照片、图11为合金烧结体表面第3相(图中箭头所示)所在微区的典型能谱(EDS)分析图谱,图12为整个合金烧结体表面的XRD分析图谱。由图10-12可知,在烧结过程中由于稀土的定向迁移,在合金烧结体表面形成了Ce2O2S型晶体结构的稀土弥散相。硬质合金烧结用石墨舟皿以及烧结炉内碳毡与石墨部件中均存在杂质S。烧结炉内气氛中S的存在是导致烧结过程中合金中稀土向合金烧结体表面定向迁移的重要原因。抑制硬质合金烧结过程中稀土定向迁移的方法已有专利报道[12]。

图10 混合稀土与Cr3C2联合掺杂WC-8Co合金烧结体表面的SEM照片

图11 合金烧结体表面第3相所在微区的典型EDS分析图谱

图12 整个合金烧结体表面的XRD分析图谱

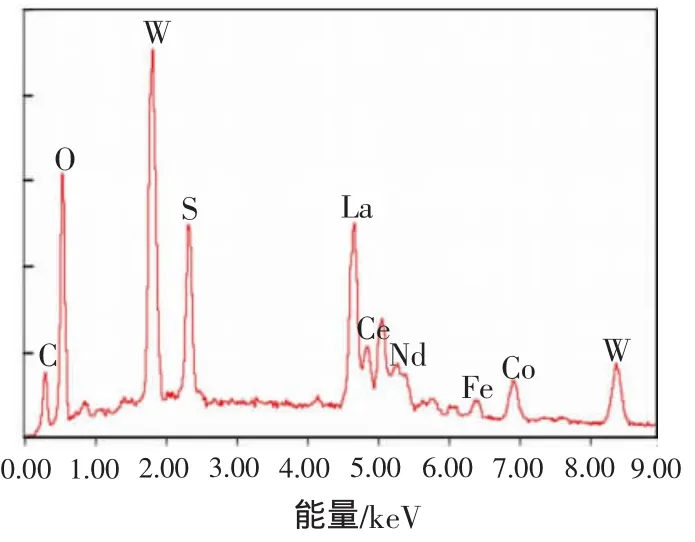

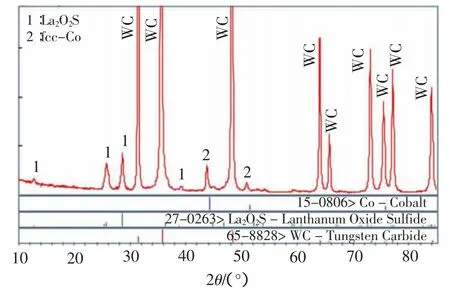

图13为对铸铁粗加工35min后WC-8Co-0.07RE(RE:混合稀土)合金刀片后刀面的SEM照片、图14为后刀面形成的薄膜典型微区的EDS分析图谱,图15为整个后刀面的XRD分析图谱。由图13-15可知,使用过程中在合金刀片工作表面原位形成了层状晶体结构、具有自润滑功能的La2O2S型晶体结构表面膜[13-14]。这种表面膜的存在是合金刀片使用性能改善的主要原因。

图13 合金刀片后刀面的SEM照片

图14 后刀面形成的薄膜典型微区的EDS分析图谱

图15 整个后刀面的XRD分析图谱

实现稀土掺杂WC-Co合金服役过程中的原位激化自润滑功能,必须满足两个条件。首先,必须严格控制烧结工艺条件,使稀土稳定存在于合金内部,防止烧结过程中稀土向合金烧结体表面定向迁移现象的发生。其次,合金服役工况必须满足含S(如铸铁、煤矿、硫化矿等)环境,在服役过程中工具表面会产生明显升温。服役过程中S向合金工具表面迁移与合金刀片内部稀土向外扩散,这种相对扩散的结果有利于在合金工具表面形成Ln2O2S薄膜(Ln:稀土)。原位激发自润滑功能WC-Co硬质合金的创新之处在于,针对高温、含S侵蚀性强的恶劣服役工况,开发基于恶劣工况原位激化自润滑、耐高温潜能的产品,成功地将恶劣工况转化为对激发产品性能自身改善潜能有利的工况。

5 结语

众所周知,钨是一种非常重要的战略资源。2010年9月29日,德国Starck公司的Malcolm Greaves先生在维也纳召开的国际钨协第23届年会上介绍了钨在欧洲的消耗情况。指出,以目前欧洲市场为例,72%的钨用于硬质合金的生产。因此,实现钨资源的高效与高值化利用必须从推进硬质合金行业的技术进步入手。加大研发投入、加强应用基础研究与行业关键共性技术研究,建立联合攻关团队进行精深加工制品集成制造技术研究是推进硬质合金行业技术进步的重要手段。

[1]陈绍衣.紫色氧化钨制取钨粉[J].中南矿冶学院学报:自然科学版,1994,25(5):607-611.

[2]陈绍衣.氧化钨原料对钨粉粒度的影响[J].稀有金属与硬质合金,1994,(3):10-13.

[3]Liao Jiqiao,Huang Baiyun,Zou Zhiqiang.Determination of physical characterization of tungsten oxides [J].International Journal of Refractory Metals and HardMaterials,2001,19(2):79-84.

[4]Liao Jiqiao,Chen Shaoyi,Zou Zhiqiang,et al.Influence of tungsten oxides’characteristics on fineness,homogeneity and looseness of reduced ultrafine tungsten powder[J].International Journal of Refractory Metals and HardMaterials,1999,17(6):423-429.

[5]张 立,刘 刚,杨贵彬,等.胶状碳包覆前驱体工艺制备超细、纳米碳化钨粉的研究[J].中国钨业,2005,20(6):23-26,34.

[6]言伟雄.立式多通道超高温感应加热连续球化炉:中国,101797647 A[P].2010-08-10.

[7]张 立,王元杰,余贤旺,等.WC粉末粒度与形貌对硬质合金中WC晶粒度、晶粒形貌与合金性能的影响[J].中国钨业,2008,23(4):23-26.

[8]张 立,Schubert W D,黄伯云,等.含稀土硬质合金的表面观察[J].中南工业大学学报,2003,34(5):467-471.

[9]Zhang Li,Schubert W D,Chen Shu,et al.Rare earth enrichment phenomenon during the sintering process of grainy hardmetal[J].Materials Science and Engineering A,2004,384(1/2):395-401.

[10]Zhang Li,Chen Shu,Xiong Xiangjun,et al.Directional migration behavior of cerium during the sintering process of mischmetal doped cemented carbide[J].Journal of Central South University of Technology,2008,15(1):6-10.

[11]Zhang Li,Wu Hou-ping,Chen Shu,et al.In situ formation of La containing dispersed phase on the sinter skin of La2O3and Cr3C2unitedly doped WC-Co cemented carbide[J].International Journal of Refractory Metals and HardMaterials,2009,27(6):991-995.

[12]张 立,吴厚平,陈 述,等.一种抑制硬质合金烧结过程中稀土定向迁移的方法:中国,101805840 B[P].2010-04-13.

[13]吴厚平,张 立,余贤旺,等.稀土硬质合金刀片切削过程中自润滑功能稀土氧硫化物的原位形成[J].中国有色金属学报,2009,19(4):670-676.

[14]吴厚平,张 立,赵晓兆,等.混合稀土掺杂硬质合金刀具工作表面稀土富集相的能谱分析[J].粉末冶金材料科学与工程,2010,15(2):117-122.