电渣重熔大型板坯的质量控制

2011-12-28姜周华

耿 鑫,姜周华

(东北大学 材料与冶金学院,沈阳 110004)

电渣重熔大型板坯的质量控制

耿 鑫,姜周华

(东北大学 材料与冶金学院,沈阳 110004)

电渣重熔大型板坯的内部质量问题主要是氢含量的控制和偏析的控制;电渣重熔大型板坯的表面质量问题主要为波纹、重皮或漏渣以及凹陷或铸锭不饱满等表面缺陷.本文旨在总结前人工作的基础上,结合生产实际探讨电渣重熔大型板坯的质量控制方法.

电渣重熔;大型板坯;质量控制

电渣重熔大型板坯技术作为冶炼优质特厚板的一种手段,以其优良的冶金反应条件及特殊的结晶方式有着其他炼钢方法所不能替代的优越性.但由于大型板坯电渣重熔炉的温度场及冷却条件的不均匀性,导致了电渣重熔大型板坯的质量控制与传统电渣重熔存在着较大区别.因此,如何能有效地控制电渣重熔大型板坯的内、外部质量就显得尤为重要.

1 内部质量控制

1.1 电渣重熔大型板坯氢含量的控制

M.Nishiwaki等[1]指出在电渣重熔截面为510 mm×2 400 mm的板坯锭时,氢的质量分数大于1×10-6即可出现白点缺陷,实验结果如图1所示.

在实际生产中,钢板经探伤后经常出现点状密集型缺陷,也有学者认为这种探伤缺陷即为白点缺陷,尤其在雨季来临后,这种探伤缺陷出现的频率明显增大.所以我们采用了严格的渣料烘烤制度(见表1)以及将经干燥处理后的压缩空气输入到渣池上方来控制铸锭中的氢含量.经过上述措施后,铸锭的探伤合格率明显得到改善.

图1 氢含量对白点缺陷的影响[1]Fig.1 Effect of hydrogen content on flake defects[1]

1.2 电渣重熔大型板坯偏析的控制

与其他方法生产的钢锭相比,电渣重熔大型板坯锭更易产生偏析.例如新日铁八幡厂在电渣重熔厚度为510 mm的板坯时发现,熔速快时,铸锭冷却速度不足,易出现类似于连铸坯中“V”型偏析的带状偏析.

表1 渣料烘烤制度Table 1 Slag baking system

有文献[2]指出低熔化率和深渣池操作都有利于降低金属熔池深度和液态金属的运动,利用低熔化率的方法可以显著降低偏析的出现,但当熔速过低时锭表面会出现波纹等严重的表面缺陷.利用深渣池操作可降低偏析的程度,但不能完全去除.

图2 八幡厂没有采用二次喷雾冷却510 mm板坯的纵剖面低倍图[2]Fig.2 Macrograph of longitudinal 510 mm slab ingot with non secondary cooling[2]

图3 渣池深度及熔化速度对偏析密度的影响[2]Fig.3 Effect of the depth of slag pool and remelting rate on Segregation density[2]

八幡厂[2]采用二次喷雾冷却来加强冷却效果的方法去除偏析的出现,实践证明利用此方法可完全去除偏析的出现.图4是采用二次冷却板坯的纵剖面低倍组织图,从图中可以看出,对铸坯采用二次冷却后,熔池深度及两相区宽度都有大幅度下降.

图4 八幡厂采用二次喷雾冷却510 mm板坯的纵剖面低倍图[2]Fig.4 Macrograph of longitudinal 510 mm slab ingot with secondary cooling[2]

在实际生产中我们采用了二次喷气冷却的方法,即对已抽出的铸锭表面喷吹压缩空气来加强铸锭的冷却效果.为考察铸锭成分的均匀性,我们待铸锭按头尾方向经轧制后,在板坯的头尾3个不同位置取条状试样,具体取样位置如图5所示,每个位置取一条全厚度试样,进行成分偏析情况分析.

图5 板坯取样示意图Fig.5 Sketch map of plates for sampling

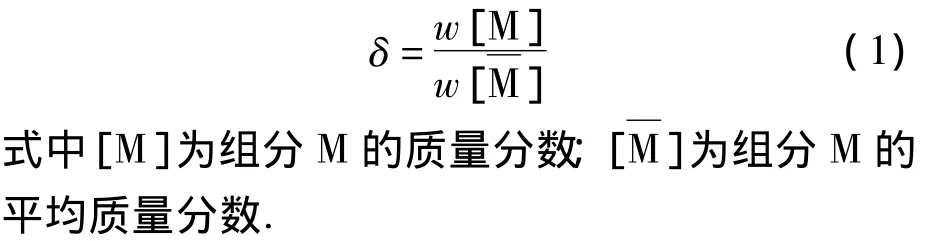

对图5所取得的各条试样进行了宏观成分分析,并应用公式(1)计算了钢锭的宏观偏析率指数.

从计算结果看,除了个别元素的某些位置达到宏观偏析率在0.86~1.12范围外,大部分元素的偏析率都能够控制在0.95~1.05范围内.

2 表面质量控制

2.1 电渣重熔大型板坯表面质量的主要缺陷

2.1.1 波纹

熔化速度不够大时或功率不足时出现波纹,并伴有渣皮过厚.对于截面尺寸较小的铸锭,主要发生在铸锭下部,如图6所示;对于截面尺寸较大的铸锭,则整支铸锭从上至下都有,如图7所示.

图6 620 mm×1 950 mm铸锭下部典型表面质量Fig.6 Typical surface quality of 620 mm×1 950 mm slab ingot

图7 950 mm×2 000 mm典型表面质量Fig.7 Typical surface quality of 950 mm×2 000 mm slab ingot

2.1.2 重皮或漏渣

重皮或漏渣主要出现在铸锭中上部,当渣-金界面温度过高时出现,如图8所示.主要原因为:重熔后期,渣金界面温度过高从而导致渣皮破裂或完全熔化,钢液或渣液从中流出;渣系熔点较低,渣系的塑性及强度较差,在结晶器移动过程中,由于受到滑动摩擦力而破裂;结晶器锥度较小,铸锭与结晶器间隙过大,结晶器对铸锭冷却不良;充填比过大,自耗电极与结晶器距离较小,在靠近结晶器侧,滴落的熔滴带入大量热量;另外,渣量过小导致渣池温度升高,也易出现重皮或漏渣.

图8 典型铸坯重皮、漏渣缺陷Fig.8 Typical surface defect of double skin or bleed

图9 典型铸坯凹陷缺陷Fig.9 Typical surface defect of dent marks

2.1.3 凹陷或铸锭不饱满

这类缺陷在渣系中Al2O3含量较高时出现,与结晶器接触的渣皮中几乎全为高熔点的纯Al2O3,如图9所示.

2.2 影响电渣重熔大型板坯表面质量的主要因素

2.2.1 渣系对铸坯表面质量的影响

(1)渣皮厚度及其变化对锭表面质量的影响关系

渣皮厚度是影响电渣重熔锭表面质量的重要因素之一.当渣皮厚度保持不变或变化很小,则锭表面成型较好且光滑;当锭表面的某一部分渣皮厚度发生剧变时,则在该部位发生渣沟、重皮和漏渣等铸锭表面缺陷.

在大型板坯电渣重熔过程中,由于铸锭与结晶器作相对移动容易产生渣池中温度场的波动,这种温度场的频繁变化将对渣皮厚度的均匀性产生不利影响,这就要求在大型板坯电渣重熔过程中要使用具有适当低的黏度及良好的黏度稳定性的渣系.渣系黏度低而稳定性好的渣,可获得厚度均匀的渣皮,从而有利于钢锭表面质量的提高.反之,渣黏度随温度变化产生突变,当渣池中温度场变化时,渣皮就会突然增厚或变薄,锭表面则易出现渣沟、波纹、重皮和漏渣等表面缺陷.

渣-金界面的温度分布决定了结晶器内壁附近的温度场,进而影响到渣皮厚度.有文献[3,4]指出,渣皮厚度是渣池温度和渣系的函数,在渣系一定的情况下,则渣皮厚度为渣池温度的函数,而渣池温度值在其他条件相同时,可通过输入功率(U和I)来控制.

图10 炉渣温度对渣皮厚度的影响[5]Fig.10 Effect of slag temperature on skin thickness

褚海明[5]研究了炉渣温度对渣皮厚度的影响,实验结果如图10所示.从图中可以看出,要达到2~3 mm厚的渣皮,炉渣的温度要大于1 580℃,提高炉渣温度,能获得较薄的渣皮和较光滑的钢锭表面.渣温高也会使熔化速度加快,金属熔池加深,导致电渣钢锭冶金缺陷的产生.炉渣温度在1 540~1 580℃之间,渣皮厚度可达3~6 mm,随着熔化速度的降低,渣皮厚度也可达8~9 mm.

(2)渣系力学性能对锭表面质量的影响

在大型板坯电渣重熔生产过程中,结晶器与铸锭作相对移动,固态渣皮承受着来自结晶器壁和钢锭表面两方面的摩擦阻力.在这个阻力作用下,渣皮容易发生脆性断裂,使钢液或渣液从熔池中流出,形成重皮、漏渣等表面缺陷,导致铸锭表面质量恶化.因此,要求固态渣皮在高温下应有合适的摩擦系数、强度及塑性.

梁连科[8]给出了渣系成分对含CaF2渣系与结晶器间的静摩擦力和动摩擦力的影响.结果指出,当SiO2含量增加时,摩擦阻力减少;当Al2O3含量增加时,摩擦阻力增大.

于仁波[9]等指出,渣的组成和岩相结构对渣的高温力学性能有较大影响,当渣中加入适当的Al2O3和MgO后,渣中存在高硬度、高熔点矿相,如尖晶石和黄长石.这类矿物在高温下(1 200℃)不易变形,可在渣中起强化作用,提高渣的强度;同时,渣中这些强化相的分布形态也很重要,只有当它们均匀分布且尺寸较细时,才能使渣强度提高.

同时文献[9]还指出当向渣中加入SiO2时,容易生成易发生塑性变形的矿物、非晶质矿物和低熔物相,这些物相在高温应力作用下,容易产生变形或软化,从而提高了渣的塑性变形能力.而且SiO2可以抑制其他矿物的长大,使一些高硬度质点的以细小形式弥散分布在基体中,改善了渣的高温强度和塑性.

2.2.2 熔池的输入功率对铸坯表面质量的影响

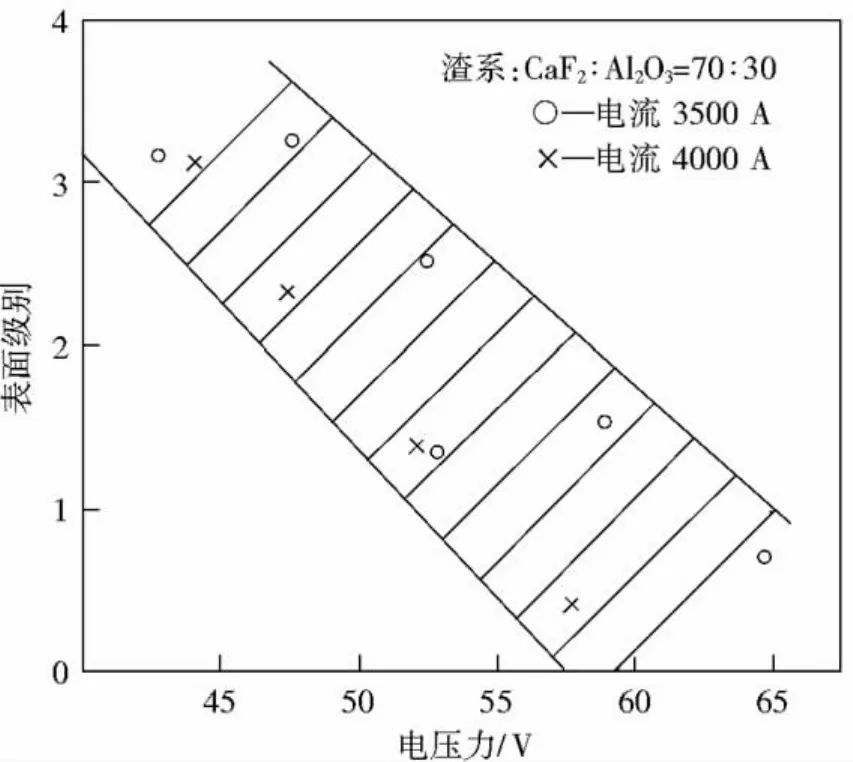

熔池的输入功率不足(特别是工作电压过低),导致渣池温度偏低,将影响渣皮的厚度及其均匀性.电渣重熔过程中,电流对铸坯表面质量的影响是复杂的.一般认为电流、电压过低,熔渣温度降低,渣皮过厚造成钢锭表面凸凹不平.电流电压的波动都会引起铸坯表面质量的变化,但电流与电压相比,一般电压对铸坯表面质量的影响更为明显.图11为电压对铸坯表面质量的影响统计图.从图中可以看出,电压相差5V,铸坯表面质量将变化一级;而电流即使波动1/10,一般铸坯表面质量也不会有明显的变化(低碳高合金钢例外).

图11 电压对钢锭表面质量的影响Fig.11 Effect of voltage on ingot surfaces’quality

2.2.3 电极直径(充填比)对铸坯表面质量的影响

在传统电渣重熔中,一般认为,大充填比重熔,电极末端的形状由圆锥形向平面(甚至凹面)转变.由于渣面辐射热损失减少,在渣池中向电极的传热比例增加,再加上渣池电流分布和温度分布的均匀化,在相同熔速下,熔池上部圆柱段高度明显增加,熔池形状变得浅平,有利于表面质量和结晶质量的改善.然而在大型板坯电渣重熔过程中,大充填比重熔导致自耗电极与结晶器距离较小,在靠近结晶器侧,滴落的熔滴带入大量热量,易出现重皮或漏渣等表面缺陷.Schumann和Ellebrecht[10]指出在移动式结晶器操作中,建议渣池操作温度要比静止方式高25℃,而且要用低的充填比.

2.2.4 抬结晶器速度控制方式的影响

在大型板坯电渣重熔生产过程中,铸坯与结晶器之间总是处于相对运动过程中,抬结晶器速度的稳定对铸坯表面质量影响也很大.抬结晶器速度的突然增加,会使铸坯与渣壳之间的摩擦力增大,轻则导致渣壳破裂出现重皮或漏渣等表面缺陷,重则会使结晶器变形.所以,在抬结晶器过程中要求速度变化平缓.

2.2.5 渣量对铸坯表面质量的影响

渣量过小由于渣池的热损失减小导致渣池温度升高,易出现重皮或漏渣等表面缺陷;反之,渣量过大时渣池温度降低使锭下部表面质量恶化.

2.3 实际生产中的表面质量控制效果

根据以上分析,我们对实际生产中的填充比、渣系、渣量、供电制度、抬结晶器速度控制方式等工艺做了优化和调整.电渣坯的表面质量明显改善和提高.图12和图13是工艺优化的电渣锭表面质量.

图12 16MnR(HIC)钢典型表面质量Fig.13 Typical surface quality of 16MnR(HIC)steel

图13 WSM718R钢典型表面质量Fig.13 Typical surface quality of WSM718R steel

3 结论

(1)在实际生产中,采用了严格的渣料烘烤制度以及将经干燥处理后的压缩空气输入到渣池上方可以有效控制铸锭中的氢含量.

(2)采用二次喷气冷却的方法,即对已抽出的铸锭表面喷吹压缩空气来加强铸锭的冷却效果,可以有效控制成分偏析情况.从计算结果看,除了个别元素的某些位置达到宏观偏析率在0.86~1.12范围外,大部分元素的偏析率都能够控制在0.95~1.05范围内.

(3)电渣重熔大型板坯锭主要表面质量问题为波纹、重皮或漏渣以及凹陷或铸锭不饱满等缺陷.

(4)渣系、渣池的输入功率、充填比、结晶器锥度以及抬结晶器速度控制方式等是影响电渣重熔大型板坯锭表面质量的主要因素.

[1]Nishiwaki M,Yamaguchi T,Koba M,et al.Operation of large bifilar ESR furnace for slab production and quality of slabs and heavy plates produced[C]//Proceedings of the fifth international conference on vacuum metallurgy and electroslag remelting processes.Munich:Chairman of the Organising and Executive Committee,1976:197 -202.

[2]Hagiwara I,Takahashi T.On the formation of string ghost in killed steel ingot[J].Tetsu to Hagane,1964,53(11):27-37.

[3]Mitchell A.Electroslag refining[M].London:The Iron and Steel Institute,1973,3.

[4]付杰,陈恩普,陈崇禧,等.电渣重熔过程中渣池内温度分布对冶金质量的影响[J].金属学报,1981,17(4):394.

[5]褚海明.控制大型电渣炉炉渣成分的探讨[J].大型锻铸件,1985,40(1):5 -17.

[6]Evsseev P P.The physical properties of industrial CaO -Al2O3-CaF2system slag [J].Automatic Welding,1967,20(11):42.

[7]于仁波,张祖贤,毛裕文.CaF2-CaO-MgO-Al2O3-SiO2电渣渣系黏度的研究[J].钢铁研究学报,1989,1(2):9-14.

[8]梁连科.冶金热力学及动力学[M].沈阳:东北大学出版,1990:181-182.

[9]于仁波,张祖贤,毛裕文.CaF2-CaO-MgO-Al2O3-SiO2电渣渣系高温力学性能的研究[J].钢铁研究学报,1991,3(1):17-23.

[10]Schumann R,Ellebrecht C.Metallurgical and process problems related to electroslag remelting of forging ingot large than 40 inch diameter and 150 inch length in single electrode technique[C]//Proc.of 5th International Symposium on Electroslag Remelting Technology.Pittsburgh:1974,180.

Quality control of large slab ingot by ESR

GENG Xin,JIANG Zhou-hua

(School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China)

The main problem of internal quality of large slab ingot by ESR is the control of hydrogen content and segregation.The main problem of surface quality of large slab ingot by ESR is ripples,double skin or bleed and dent marks or not full of ingots.The article aims to summarize previous work,investigate the quality control methods of large slab ingot by ESR with the actual production.

ESR;large slab ingot;quality control

TF 744

A

1671-6620(2011)S1-0077-04

2010-10-15.

耿鑫 (1979—),男,辽宁本溪人,东北大学讲师,E-mail:gengx@smm.neu.edu.cn.