镁及镁合金等通道转角挤压研究进展及发展趋势

2011-12-28李继忠

李继忠,丁 桦

(东北大学 材料与冶金学院,沈阳 110819)

镁及镁合金等通道转角挤压研究进展及发展趋势

李继忠,丁 桦

(东北大学 材料与冶金学院,沈阳 110819)

镁及镁合金属于HCP结构,织构和晶粒尺寸是影响其性能的主要因素.本文对近年来镁及镁合金等通道转角挤压 (Equal channel angular pressing,ECAP)的研究状况进行了综述,介绍了ECAP过程中影响镁及镁合金织构的主要因素.根据晶粒细化机制的不同,从两方面介绍了ECAP工艺制备镁及镁合金超细晶、纳米晶的进展,即“Bottom-up”和“Top-down”法。最后,提出了镁及镁合金ECAP具有发展潜力的研究方向.

等通道转角挤压;镁及镁合金;织构;晶粒细化

镁及镁合金因其具有低密度、比强高、比刚度高、易加工、铸造成本低等显著优点,非常适合于做结构材料,可广泛应用于航空航天、汽车和电子等行业.但因镁及镁合金本身为HCP结构,在室温下塑性较差,并且强度较低,限制了镁合金在工业领域的广泛应用[1].如何提高镁及镁合金力学性能成为该领域研究的热点.对镁及镁合金而言,织构和晶粒尺寸是影响其性能的两个主要因素.通常情况下材料细化晶粒到微米级别后,强度和塑性出现相互矛盾的现象;即晶粒细化要么在提高材料强度的同时降低塑性,要么塑性提高、强度降低.

通过剧烈塑性变形能有效细化晶粒达到提高塑性的目的,同时增加强度.ECAP作为晶粒细化工艺,是最有效的晶粒细化方法之一,因其能制备超细晶甚至纳米晶而受到材料研究者的广泛关注[2].近些年来,许多学者通过各种方法希望在保证材料强度的同时提高塑性,其中多尺度晶粒分布[3,4],以及在材料基体内得到纳米析出相能有效提高材料的综合性能[5,6].

对于HCP结构的镁及镁合金[7],ECAP不同路径形成的剪切面系统对织构的影响同样非常显著[8].根据目前研究状况,ECAP工艺晶粒细化可以分为两大类,即“Top-down”和“Bottom-up”两种方法.利用块体材料通过剧烈塑性变形后得到超细晶材料,称为“Top-down”法.另外,通过粉末成形法压制成块体材料,称为“Bottomup”法.

1 镁及镁合金的塑性变形

在密排六方晶体中,可能的独立滑移系如表1所示.由表可见,镁晶体只有3个滑移系及两个独立滑移系.塑性变形主要局限于基面滑移和锥面孪晶,其塑性变形受到明显的限制.

表1 HCP晶格金属可能的滑移系[9-11]Table 1 The slip systems in HCP structure materials

图1 HCP晶体单胞主要晶面和晶向[12]Fig.1 Principle planes and directions in the magnesium unit cell

通常,在镁及镁合金中主要有两种变形模式,即滑移和孪生.图1给出了HCP晶体单胞主要的晶面和晶向.变形温度对镁及镁合金的变形机制影响最为明显,不同温度下塑性变形,对应不同的变形机制.

Galiyev等人[13]对 ZK60镁合金做了比较系统的研究,他们发现在200℃之上镁合金形变在不同的温度范围有两种主导机制.根据变形温度不同变形机制的改变,可以分为以下3个温度阶段:(1)温度在200℃以下,其塑性变形仅限于基面(0001)<1120>滑移和锥面{10-12}<1011>孪生.变形机制主要以基面滑移和孪晶为主,基面上滑移所需的临界剪切分力较小,并且孪晶较其他滑移系容易启动.当变形温度为室温或低于室温时,在镁中(0001)<1120>滑移占主导地位,同时激发非基面滑移体系以提高材料的塑性;(2)在200~250℃温度范围内,第一类锥滑移面{1011}启动,当变形温度高于225℃时,第二类锥面{1120}也可产生滑移,其独立滑移系数目增加到5个,满足Von-Mises准则,塑性大大提高;此时,两个棱柱面{1010}也可产生滑移并能够抑制孪晶的形成,从而使其塑性变形能力进一步提高;同时因温度较高而诱发的回复、再结晶而导致材料的软化,也提高了镁及镁合金塑性;另外,形变行为与交滑移有关,这种交滑移是基面位错滑移至非基滑移面而产生的,交滑移主要在邻近原始晶界处应力高度集中区域激活;(3)当变形温度高于250℃时,镁合金的变形行为受扩散过程的控制,位错运动以攀移为主;非基面的临界分切应力(Critical Resolved Shear Stress,CRSS)逐渐降低,当温度超过300℃时,基面和非基面的CRSS值几乎相同.

2 ECAP变形机理

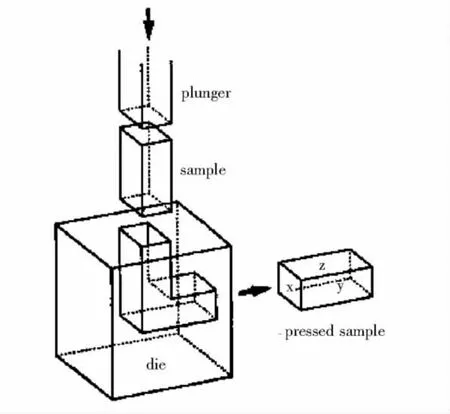

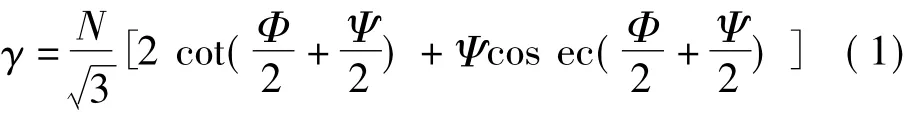

图2给出ECAP模具结构示意图[14],通过横截面相同的通道,两通道呈一定角度,将材料施加压力从垂直通道挤压通过转角后在另一出口挤出.其变形原理如图3所示[15],假设在材料内取变形前后的两个单元格1和2,变形前后比较可以看出,受通道的弯角作用,在单元格通过转角后各边产生巨大的剪切作用力而使单元格发生转动,从而导致材料组织细化.其变形量大小可以根据公式(1)计算得到.以通道转角Φ=90(°)的模具为例,道次挤压后应变量γ大于1.

图3 ECAP工作原理示意图Fig.3 The principle of ECAP show ing the shearing plane w ithin the die

其中,Φ为通道转角;Ψ为外转角;N为挤压道次.

ECAP工艺因变形前后材料形状和尺寸保持不变,可以将试样反复地多道次挤压,从而累计大量的变形能.材料内引入大的塑性变形,能够使材料内晶粒充分细化,得到超细甚至纳米级别的晶粒;并且随着应变量的增加,有利于小角晶界向大角晶界的转变[16].此外,在挤压过程中,由于不同挤压路径多道次挤压后,道次逐渐剪切面形成不同类型的织构[17].

3 镁及镁合金ECAP研究现状

对于HCP结构来说,ECAP工艺对镁及镁合金织构演变的影响非常明显,因织构差异在变形行为上表现出明显的差异[7].织构直接影响到材料的综合性能,甚至在有些情况因织构软化作用不遵循Hall-Petch关系,即随着晶粒细化,材料强度不但未增加,反而呈下降趋势,这是主要归因于织构软化作用[8].目前,ECAP挤压后,镁及镁合金主要表现为 <1010>//ED丝织构和<2576>//ED倾斜织构,即基面平行于挤压轴,或者与挤压轴成一定夹角.

在晶粒细化过程中,Kaibyshev等人[18]认为,降低温度是得到纳米结构材料的有效方法之一.因此,在剧烈塑性变形过程中,降低温度能得到超细、纳米结构材料.但是,在低温下镁及镁合金本身塑性较差,在ECAP变形过程中,材料受剪切力作用,易导致材料产生锯齿形断裂.因此,在挤压过程中通常将镁及镁合金变形温度提高到0.5 Tm以上(Tm,为熔点温度,K).近年来,随着对ECAP工艺的研究进展,镁及镁合金已经能成功地细化到超细、纳米晶.

3.1 ECAP对镁及镁合金织构的影响

关于ECAP的织构演变,已有很多报道,主要包括模拟和实验两方面.在挤压过程中主要演变为两种织构特征,即 <1010>//ED丝织构和<2576>//ED倾斜织构,其织构(0002)极图如图4所示.挤压温度一般在0.5 Tm以上,但是对不同镁合金系和不同ECAP温度下,织构表现出非常明显的差别.Yoshida等人[19]认为:当温度低于250℃时,得到的是<1010>//ED丝织构;当温度高于300℃时,得到的是<2576>//ED倾斜织构.可以看出:在ECAP过程中温度在织构转变过程中占主导作用.Agnew等人[20]在挤压温度为200~300℃时,研究镁合金AZ和ZK系列合金,结果表明:ZK系列合金逐渐演变为<1010>//ED丝织构;而 AZ系列合金逐渐演变为<2576>//ED倾斜织构,其倾斜角约为20(°).他们认为:合金元素在织构演变过程中占主要作用.Lin等人[21]认为传统挤压得到的是<1010>//ED丝织构;而ECAP得到的为<2576>//ED倾斜织构.对于<1010>//ED丝织构,基面平行于挤压轴,当受力方向平行于挤压轴时,Schmid因子为零导致强度较高,即表现出明显的织构强化;相比较于<2576>//ED倾斜织构,当受力方向平行于挤压轴时,基面与受力方向成一定角度,处于软取向状态,因此呈现出织构软化现象.由此可知,不同类型的织构对材料力学性能起重要作用,尤其对于受织构影响较明显的镁及镁合金.;

(b)<2576>//ED slanting texture

此外,背压对织构转变的影响目前研究的还比较少.Kang 等人[22,23]研究镁合金 AZ31 时施加125 MPa的背压,结果表面未施加背压时,得到倾斜的织构,其倾斜角约为 50(°),施加背压后(0002)极图分为两个峰值,其中一个峰值与为施加背压时相同,另一峰值顺时针转动25(°).作者认为出现新的织构峰值是由于新的变形机制导致的,即激活了<c+a>非基面滑移使(0002)极图分为两个峰值.施加背压使<2576>//ED织构的倾斜角与挤压轴之间的夹角降低到~15(°),导致<2576>//ED倾斜织构逐渐向<1010>//ED丝织构转变.此外,作者还认为施加背压使剪切带变窄,有利于动态再结晶的进行,并且施加背压后挤压温度升高,由此可以得到更均匀的细化晶粒组织.

对于镁及镁合金ECAP挤压,影响其织构演变的主要因素还包括:(1)第一道次挤压后的织构[24];(2)模具转角[25];(3)挤压路径和道次[26].

图5给出了ECAP挤压过程中形成两种典型的晶体排列示意图.从图中可以看出,挤压后主要形成两种典型的织构形式,一种是主要受剪切面作用明显而产生的倾斜织构,基面与剪切面平行,与挤压方向呈约45(°).这可能主要受以下两种因素的影响:(1)挤压温度较低;(2)受合金元素的影响使晶体转动能力降低.另一种为丝织构,即基面平行于挤压轴,形成这种织构可能是由于:(1)温度较高发生强烈的动态再结晶抑制了择优取向的形成;(2)变形机制与低温完全不同,使晶体取向演变为丝织构;(3)合金元素也可能影响晶体取向转变;(4)在挤压过程中施加背压也阻碍了晶体转动,促使基面与挤压面之间的夹角减小.

图5 ECAP过程中晶体取向形成示意图[19]Fig.5 Schematic illustration of crystallographic orientations formed by ECAP processing

在具有HCP结构的材料中,主要存在3种滑移体系,即:{0001}<1120>基面滑移系、{1010}<1120>棱柱面滑移系和{1011}<1120>棱锥面滑移系.而在两种不同类型的织构情况下,对应的平均Schmid因子不同,两种织构与3种滑移系之间的平均Schmid因子如表2所示.从表2中可以看出,对应的丝织构,其{0001}<1120>基面滑移具有较高的Schmid因子约为0.27;而倾斜织构的基面滑移Schmid因子则为零.因此当温度低于动态再结晶的150℃时,位错滑移为主要控制机制.可以推测:具有倾斜织构的材料其屈服强度较低,但却具有较高的塑性变形能力.而当温度高于250℃时,织构的影响将会消失,这是由于发生了明显的晶粒长大,位错运动以攀移为主[21].

表2 不同织构对应的平均Schm id因子[21]Table 2 The average schm id factors calculated for fiber and slanting textures

3.2 ECAP制备超细、纳米晶镁及镁合金

3.2.1 Top-down法制备镁及镁合金

从1997 年 Mabuchi[27]首次使用 ECAP 工艺挤压镁合金AZ61至今,ECAP已经成功应用于不同系列的镁及镁合金材料.随着对ECAP挤压工艺的深入研究和挤压设备施可加背压的改进,通过多步降温和施加背压的方式提高材料塑性,能抑制在挤压过程中产生裂纹.其中,通过多步降温工艺能有效地降低ECAP处理温度,得到超细甚至纳米结构材料[28~30].如,Xia 等人[28]在研究AZ31时,在施加背压的条件下,首先将材料在150℃、背压为100 MPa的情况下挤压4道次,然后将挤压温度降低到100℃再挤压4道次,最后得到晶粒为1μm以内的超细晶材料.Ding等人[29]研究AZ31,在未施加背压的条件下,通过四步降温处理材料,首先在200℃、10 cm/min下挤压4道次;接下来在150℃、3 cm/min下挤压4道次;然后在125℃、1 cm/min下挤压2道次;最后降温温度降低到115℃、1 cm/min挤压2道次;最终得到的晶粒约为0.37μm、屈服强度高达372 MPa.Suwas[30]课题组研究纯镁,通过五步降温后最终将挤压温度降低到室温,得到0.25μm的平均晶粒尺寸;但是组织很不均匀,挤压后材料呈现明显的正态分布趋势.

通过“Top-down”方法制备后的材料在未处理时得到的晶粒细小,虽然强度有大幅度提高,但材料的塑性非常差.这主要是因为,在剧烈塑性变形过程中晶粒内位错密度达到饱和,在接下来的测试过程中不能储存新的位错,因此使材料表现为脆性[31].通常,经过剧烈塑性变形后的材料要在适当的温度和时间进行退火处理,使材料内位错密度降低,并有部分相对粗大晶粒存在.经过热处理后的材料虽然强度略有降低,但塑性有明显提高.确定正确的热处理温度是关键,比如纯铜[31]大变形后在200℃退火3 min,得到的综合性能最好;纯钛大变形之后在300℃、经过1 h热处理后综合性能得到改善[32].

对于“Top-down”方法处理镁及镁合金,很难得到具有纳米尺度的材料,即使多道次挤压,也不能将晶粒尺寸细化到100 nm以下.因为在剧烈塑性变形过程中,材料内累积大量的变形能,在一定温度下,动态再结晶和动态回复临界温度显著降低,导致晶粒细化到一定程度后不再细化.另一方面,由于镁合金材料本身塑性较差,在低于100℃以下进行多道次挤压,即使施加背压也不能有效地防止断裂,之前的研究表明,纯镁在室温成功的挤压一道次后,平均晶粒细化到0.25μm,但是材料内累积更高的变形能后,导致动态再结晶和动态回复而不能进一步细化[18].

3.2.2 Bottom-up法制备镁及镁合金超细、纳米晶

Moss等人[33]使用平均粒度约为100μm的纯镁粉末进行ECAP挤压成形,主要研究背压大小和温度对成形块体材料性能的影响.结果表明:在较低温度或低背压下,挤压后的块体材料致密度较低并且易导致块体断裂;受剪切应力作用使粉末表面破碎,增加背压更有利于粉末表面破碎,使粉末之间更有效地结合在一起;在150℃下挤压,球形粉末的屈服强度低于不规则形状粉末成形后的材料;当挤压温度提高到250℃后,块体材料的强度进一步提高,但致密度较低;成形后块体强度取决于背压的大小和粉末的形态,高背压、不规则粉末有利于块体成形.研究结果表明:在150℃、背压175 MPa下得到的材料综合性能最好.

Choi等人[34]使用传统热挤压,将纯镁切屑球磨后得到的纯镁粉末在高速、大挤压比的情况下进行挤压成形,得到不同晶粒尺寸的块体材料.实验结果表明:具有粗大晶粒的铸态纯镁,其屈服强度只有50 MPa左右,当晶粒尺寸为100 nm左右时其屈服强度可达270 MPa,与铸态粗大晶粒材料相比,其强度提高到将近5.3倍;然而对具有晶粒尺寸为60 nm的材料,其屈服强度反而呈下降趋势.作者认为:当晶粒尺寸细化到60 nm时,在随后的变形中动态回复起主导作用,同时由于晶粒较小,位错无法在晶粒内累积,因此出现无加工硬化现象.

表3 剧烈塑性变形中粉末成形特征与变形参数之间的关系[35]Table 3 The relationship between particle characteristics and processing conditions during SPD consolidation

Ying等人[36]利用镁合金 AZ91切屑进行普通挤压和ECAP联合的方式挤压,得到镁合金块体材料.由于挤压温度较高,促使动态再结晶并发生晶粒发生长大现象(首先在350℃普通挤压,然后再分别在300和350℃下ECAP挤压一道次),挤压成形后的材料晶粒尺寸较大;虽然挤压后材料呈现软取向织构,但与铸态AZ91相比,其强度仍提高一倍以上,同时塑性也提高了3倍左右.

“Bottom-up”法能有效地制备出纳米块体镁及镁合金材料.在ECAP挤压过程中,受剪切力作用使粉末表面破碎,使粉末之间焊合在一起,得到较高致密度的纳米块体材料.Xia[35]系统地介绍了粉末ECAP成形过程中,影响其成形的主要因素.影响因素-粉末变形-变形机制,三者之间的关系归纳为表3.对于ECAP粉末成形来说,在挤压过程中粉末变形有利于使表面的氧化膜破碎,粉末之间有较好的结合力,同时氧化物分散到基体内起到一定的强化作用.但从表中可以看出,当粉末尺寸达到纳米级后不利于粉末变形,粉末之间主要以滑移为主,不利于得到结合较好的材料,导致材料塑性降低.虽然提高挤压温度和增大背压有利于粉末变形,当粉末晶粒尺寸达到纳米级别时,仍然不能使粉末颗粒变形.因此成形后的材料内容易出现纳米空洞,不能得到高致密度的材料.

4 镁及镁合金ECAP发展展望

随着能源储存的枯竭和保护环境意识的逐渐提高,进入21世纪,人们越来越深刻地体会到节能和环境保护的重要性.镁及镁合金因其优异的特性受到越来越广泛的关注,这也推动了镁合金的研究和应用.目前对镁及镁合金基础理论的研究还不够深入,许多变形机制还不清楚,需要对其基本变形理论做更详细的工作.ECAP工艺能够在不同温度下对镁及镁合金进行塑性加工,可以有效控制其晶粒尺寸,并且ECAP不同的挤压路径可以控制得到不同的织构类型,为镁及镁合金的深入研究提供了有效的制备方法.

(1)目前低温ECAP方面的研究还比较少(低于100℃),低温下织构的演变也没有相关的报道.此外,影响织构的因素比较复杂,还需要更系统的研究.

(2)虽然目前已经有大量关于镁及镁合金ECAP方面的报道,并且处理后的材料综合力学性能较铸态材料有较大幅度的提高,但仍存在综合性能不高,塑性和强度相互排斥的现象.通过向材料内引入第二相析出物并且控制其颗粒大小,能有效地保持材料强度的同时提高塑性.目前,已有一些课题组将稀土元素加入镁及镁合金中,虽然对材料性能有所提高,但还不能满足当前工业需求,需要进一步提高材料性能并希望得到新的合金系.

(3)通过“Top-down”法制备超细、纳米晶材料,温度是影响材料晶粒细化最重要的因素之一,降低温度能得到更细小的晶粒,甚至纳米晶材料.但是目前由于ECAP设备的局限性,在变形过程中为了避免材料断裂通常将处理温度保持在室温以上,并且挤压道次较少.通过改善设备,使材料在更高的静水压力条件下进行挤压,可以提高材料的塑性,同时也为进一步将处理温度降低到室温以下提供可能性.此外,在保证材料无断裂的条件下,尽可能地将材料多道次挤压,使之有利于小角度晶界逐渐向大角度晶界演变,有效提高材料的塑性.

(4)通过“Bottom-up”法制备超细、纳米晶镁及镁合金.传统工艺主要是通过烧结方法制备镁及镁合金块体材料,由于烧结温度较高,破坏了粉末本身的结构,因此需要在低温度下对镁及镁合金粉末材料进行加工才能保持粉末的结构特性.ECAP工艺能在较低温度下将粉末挤压成块体材料,因此在挤压过程中不会破坏粉末结构,经过挤压后能得到高致密度的块体材料.此外,ECAP工艺可以将不同基体的粉末材料混合后挤压成型,使制备多尺度、多相材料成为可能.最后,可以按任意比例混合粉末材料,方便地制备出不同比例的新合金材料,为开发新材料提供便捷的途径.

[1] Mordike B L,Ebert T.Magnesium -properties-applications-potential[J].Materials Science and Engineering A,2001,302(1):37.

[2]Valiev R Z,Langdon T G.Principles of equal- channel angular pressing as a processing tool for grain refinement[J].Progress in Materials Science,2006,51(7):881.

[3]Wang Y M,Chen M W,Zhou F H,et al.High tensile ductility in a nanostructured metal[J].Nature,2002,419(6910):912.

[4] Zhao Y H,Bingert J E,Liao X Z,et al.Simultaneously increasing the ductility and strength of ultra-fine-grained pure copper[J].Advanced Materials,2006,18(22):2949.

[5] Horita Z,Ohashi K,Fujita T,et al.Achieving high strength and high ductility in precipitation - hardened alloys [J].Advanced Materials,2005,17(13):1599.

[6] Zhao Y H,Liao X Z,Cheng S,et al.Simultaneously increasing the ductility and strength of nanostructured alloys[J].Advanced Materials,2006,18(17):2280.

[7]Kelley E W,Hosford W F.Plane-strain compression of mangnesium and mangnesium alloy crystals[J].Transactions of the Metallurgical Society of Aime,1968,242(1):5.

[8] Kim W J,An CW,Kim Y S,etal.Mechanical propertiesand microstructures of an AZ61 Mg alloy produced by equal channel angular pressing[J].Scripta Materialia,2002,47(1):39.

[9] Roberts C S.Magnesium and its alloys[M].New York:John Wiley and Sons,1960:81.

[10] Wonsiewi BC,BackofenW A.Plasticity ofmagnesium crystals[J].Transactions of the Metallurgical Society of Aime,1967,239(9):1422.

[11] HarttW H,Reedhill R E.Internal deformation and fracture of second- order[1011]-[1112] twins in magnesium [J].Transactions of the Metallurgical Society of Aime,1968,242(6):1127.

[12] Eliezer D, Aghion E, Froes F H. Magnesium science,technology and applications [J]. Advanced Performance Materials,1998,5(3):201.

[13] Galiyev A,Kaibyshev R,Gottstein G.Correlation of plastic deformation and dynamic recrystallization in magnesium alloy Zk60 [J].Acta Materialia,2001,49(7):1199.

[14] Berbon P B,Furukawa M,Horita Z,et al.Influence of pressing speed on microstructural development in equalchannel angular pressing [J].Metallurgical and Materials Transactions A,1999,30(8):1989.

[15] Nakashima K,Horita Z,Nemoto M,et al.Development of a multi-pass facility for equal-channel angular pressing to high total strains[J].Materials Science and Engineering A,2000,281(1-2):82.

[16] Ma A B,Jiang JH,Saito N,et al.Improving both strength and ductility of a Mg alloy through a large number of ECAP passes[J].Materials Science and Engineering A,2009,513-14(1-2):122.

[17] Beyerlein IJ,Toth L S.Texture evolution in equal- channel angular extrusion[J].Progress in Materials Science,2009,54(4):427.

[18] Kaibyshev R,Galiev A,Sitdikov O.On the possibility of producing a nanocrystalline structure in magnesium and magnesium alloys[J].Nanostructured Materials,1995,6(5-8):621.

[19] Yoshida Y, Cisar L, Kamado S, et al. Effect of miscrostructure factors on tensile properties of an ECAE-processed AZ31 magnesium alloy[J].Materials Transactions,2003,44(4):468.

[20] Agnew S R,Mehrotra P,Lillo T M,et al.Crystallographic texture evolution of three wrought magnesium alloys during equal channel angular extrusion [J].Materials Science and Engineering A,2005,408(1-2):72.

[21] Lin H K,Huang J C,Langdon T G.Relationship between texture and low temperature superplasticity in an extruded AZ31 Mg alloy processed by ECAP [J].Materials Science and Engineering A,2005,402(1-2):250.

[22] Kang F,Liu JQ,Wang JT,et al.The effect of hydrostatic pressure on the activation of non-basal slip in a magnesium alloy[J].Scripta Materialia,2009,61(8):844.

[23] Kang F,Liu JQ,Wang J T,et al.Equal channel angular pressing of a Mg-3Al-1Zn alloy with back pressure[J].Advanced Engineering Materials,2010,12(8):730.

[24] Shin D H,Kim I,Kim J,et al.Microstructure development during equal-channel angular pressing of titanium[J].Acta Materialia,2003,51(4):983.

[25] Figueiredo R B,Beyerlein IJ,Zhilyaev A P,et al.Evolution of texture in a magnesium alloy processed by ECAP through dies with different angles [J]. Materials Science and Engineering A,2010,527(7-8):1709.

[26] Tong L B,Zheng M Y,Hu X S,et al.Influence of ECAP routes on microstructure and mechanical properties of Mg-Zn-Ca alloy[J].Materials Science and Engineering A,2010,527(16-17):4250.

[27] Mabuchi M,Iwasaki H,Yanase K,et al.Low temperature superplasticity in an AZ91magnesium alloy processed by ECAE[J].Scripta Materialia,1997,36(6):681.

[28] Xia K,Wang J T,Wu X,et al.Equal channel angular pressing ofmagnesium alloy AZ31[J].Materials Science and Engineering A,2005,410-411(1-2):324.

[29] Ding S X,Lee W T,Chang C P,et al.Improvement of strength ofmagnesium alloy processed by equal channel angular extrusion[J].Scripta Materialia,2008,59(9):1006.

[30] Biswas S,Dhinwal S S,Suwas S.Room -temperature equal channel angular exrusion of pure magnesium [J]. Acta Materialia,2010,58(9):3247.

[31] Wang Y M,Ma E.Three strategies to achieve uniform tensile deformation in a nanostructured metal[J].Acta Materialia,2004,52(6):1699.

[32] Yang D K,Hodgson PD,Wen C E.Simultaneously enhanced strength and ductility of titanium viamultimodal grain structure[J].Scripta Materialia,2010,63(9):941.

[33] Moss M,Lapovok R,Bettles C J.The equal channel angular pressing of magnesium and magnesium alloy powders [J].Jom,2007,59(8):54.

[34] Choi H J,Kim Y,Shin JH,et al.Deformation behavior of magnesium in the grain size spectrum from nano- to micrometer[J].Materials Science and Engineering A,2010,527(6):1565.

[35] Xia K N. Consolidation of particles by severe plastic deformation:mechanism and applications in processing bulk ultrafine and nanostructured alloys and composites [J].Advanced Engineering Materials,2010,12(8):724.

[36] Ying T,Zheng M Y,Hu X S,et al.Recycling of AZ91 Mg alloy through consolidation ofmachined chips by extrusion and ECAP [J]. Transactions of Nonferrous Metals Society of China,2010,20(S2):S604.

The development of current situation and prospect for magnesium and its alloys by equal channel angular pressing

LIJi-zhong,DING Hua

(School of Materials and Metallurgy,Northeastern University,Shenyang 110819,China)

For Mg and its alloys with hcp structure,the texture and grain size are the two most important factors affecting themechanical properties.In this paper,the development of Mg and its alloys by equal channel angular pressing was briefly introduced,especially for the effects of parameters on textural evolutions during ECAP processing.According to the difference of grain refinementmechanisms,twomethods for grain refinement of Mg and its alloys by ECAPwere systemically introduced,i.e.“bottom - up”and“top - down”.Finally,some potential research directions for Mg and its alloys by ECAP are presented.

equal channel angular pressing;Mg and its alloys;texture;grain refinement

TG 142.1

A

1671-6620(2011)01-0039-07

2010-01-15.

李继忠 (1982—),男,安徽阜阳人,东北大学博士研究生,E-mail:liji408@gmail.com;丁桦 (1958—),女,安徽合肥人,东北大学教授,博士生导师.