电渣熔铸GH132合金炉底辊工艺及组织性能

2011-12-28王大威王安国蒋国森

王大威,田 雨,王安国,蒋国森,赵 岭

(沈阳铸造研究所,沈阳 110022)

电渣熔铸GH132合金炉底辊工艺及组织性能

王大威,田 雨,王安国,蒋国森,赵 岭

(沈阳铸造研究所,沈阳 110022)

采用电渣熔铸+热处理工艺,代替铸造+锻造+热处理工艺成功制造了连铸生产线上GH132合金炉底辊,各项力学性能指标均达到设计要求,降低了制造成本.

高温合金;电渣熔铸;渣系;力学性能

电渣熔铸是集钢水精炼与铸造成形于一身的特种铸造方法,具有精炼、顺序凝固及自补缩特点,其铸件质量可达到同材质锻轧材水平.

如文献[1]所说,电渣正向着大型化、精确化方向发展.从工程应用角度,电渣重熔/熔铸正向核电、火电等行业的核心铸锻件领域发展.目前,在中小型曲轴、轧钢支撑辊、空压机连杆等零件的制备方法上电渣熔铸具有明显的优势,并实现了以铸代锻.

1 试验方法及设备

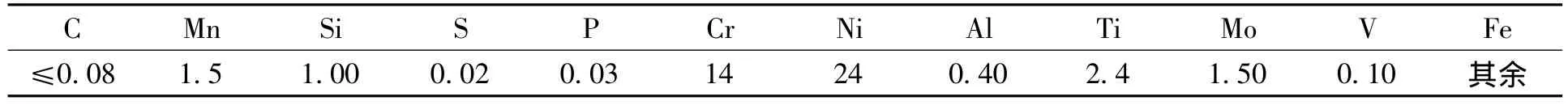

试验电极为GH132高温合金,其化学成分见表1.

表1GH132合金的化学成分(质量分数)Table 1 Chemical composition of alloy GH132(mass fraction) %

试验所用电渣炉额定容量3 000 kVA,额定最大电流24 kA,电压50~125 V,21档有载调压;炉臂有效行程为7 m,横壁承载最大起重量为15 t;垂直升降,快速2.5~3.0 m/min,慢速5~10 mm/min.热处理设备为30 kW电加热热处理炉,性能测试采用WE3-600D型屏幕显示万能试验机,采用XJL-02型立式金相显微镜观察组织.

2 熔渣设计

GH132合金炉底辊渣系的设计涉及诸多因素,主要考虑电渣熔铸过程的稳定、抑制电渣熔铸过程中钛的烧损、保证钛氧化反应均匀进行和熔渣必要的工艺性能等,针对上述影响因素,以CaF2-Al2O3-MgO-TiO2四元渣系为基础进行GH132高温合金支撑辊渣系设计为Al2O3-TiO2-MgO-CaO-CaF2.配比质量分数为:CaF213.5%、Al2O345%、CaO 27%、MgO 7%、TiO27.5%.

采用五元渣系熔铸GH132合金炉底辊试验件试验结果如图1所示.由试验数据可知,采用五元渣系熔铸GH132合金炉底辊试验件钛烧损量在0.17%左右,铸件整体钛分布均匀.

图1 五元渣系熔铸支撑辊试件钛分布图Fig.1 Distribution of Ti for backup roll produced by five constituent slag

3 GH132合金炉底辊毛坯渣沟缺陷的抑制

文献[2]给出了一些高温合金熔铸过程中出现缺陷的统计结论:

(1)含钴质量分数14%~22%的高温合金,不管含多少Al、Ti、W、Mo,其合金锭表面一般无缺陷.

(2)不含Al和Ti的高温合金锭表面无缺陷.

(3)含Al且w[Ti]<1%的高温合金锭表面一般无缺陷,只有W、Mo的质量分数很高(均为7.5%~9.5%)才产生表面缺陷.

(4)含w[Ti]为2%左右的高温合金,无论其含多少Al,在合金锭下部都易产生渣沟缺陷,当高温合金中w[Ti]达3%时,不仅在合金锭下部易产生渣沟,而且在交换电极处也易产生分流眼和渣沟.根据以上分析可知,高温合金中的Ti是使重熔合金锭产生表面缺陷的根本原因.

GH132合金在重熔过程中,合金中的Ti不断氧化成TiO2进入渣中,可使渣中TiO2的质量分数高达10%~15%,高的TiO2含量使渣的电导率明显增大,这已被Ogino的研究所证实.在高TiO2含量、高电导率渣下进行重熔,若充填比高,则在电极与结晶器壁之间的距离小于两电极的极间距时,电极电压就会击穿熔池渣壳,使电极电流经由上层渣和结晶器壁,从击穿部位回到熔池,在击穿部位形成分流眼.当电流控制不稳、起伏较大时,就会随时在整个铸锭上产生分流眼.而且还会伴随渣沟缺陷.

为此,我们采取如下措施,消除了渣沟缺陷.

①化渣时采用较高功率;②化渣期间少化电极多化渣,尽量提高渣温;③在充分化渣基础上再转入正常重熔电流熔炼;④随正常熔铸过程的进行,降低电压给定值,使炉口电压稳定在57 V.

4 GH132合金炉底辊组织分析

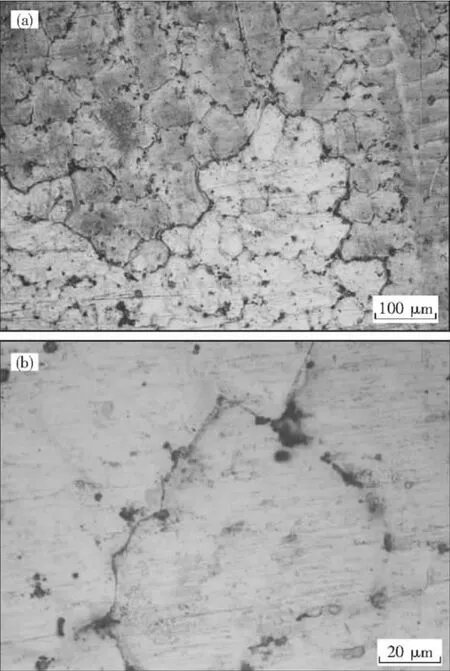

电渣重熔铸锭经720℃持续16 h空冷后金相组织如图2、图3所示,中心部位试样如图2,边缘部位试样如图3.

图2 电渣重熔铸锭经720℃持续16 h空冷后中心组织Fig.2 Center structure of ingot after air cooling at 720℃ for 16 h

对比图2、图3可以看出,中心组织晶粒较为粗大,黑色颗粒物质较多,晶界不明显,经过时效处理后晶界周围有γ'相析出.

由图2及图3可以看出,铸件时效后晶粒周边有黑色颗粒物质.通过分析及对照金相组织图谱可知黑色物质可能为MC型碳化物 (主要是TiC),它是在合金凝固过程中形成的初生碳化物,呈多角形,沿合金变形方向分布,其中固溶较多的是W和Mo.晶界周围析出少量灰色点状和条状物质,此为在时效过程中重新析出的γ'相.

图3 电渣重熔铸锭经720℃持续16 h空冷后边缘组织Fig.3 Edge structure of ingot after air cooling at 720℃ for 16 h

5 热处理对GH132合金性能的影响

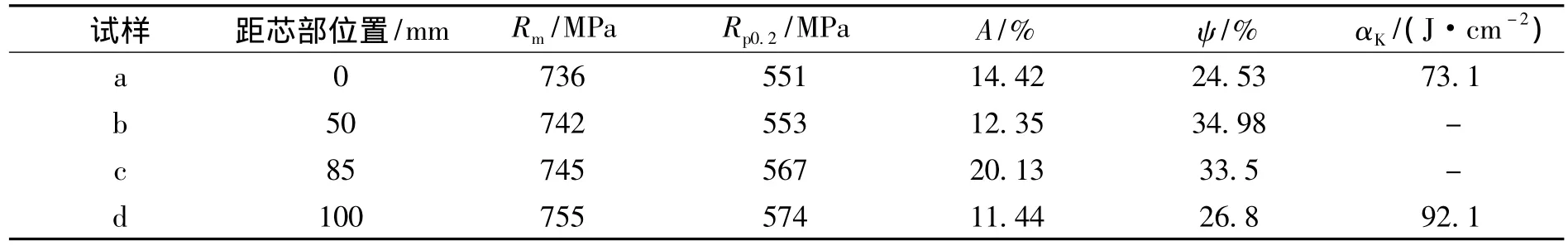

常规热处理后铸件力学性能如表2所示,满足同材质锻件性能要求.

6 结论

(1)保护渣配比质量分数为13.5%CaF2-45%Al2O3-27%CaO-7%MgO-7.5%TiO2时,GH132合金的Ti烧损最小.

(2)最佳熔铸工艺参数:电流为4.0 k A、电压为57 V左右、渣层厚度为150 mm,铸件无渣沟缺陷.

(3)GH132合金的金相组织基体为奥氏体,其晶粒比较粗大,平均晶粒尺寸约为100 μm.此外,还存在较为明显的胞状晶,枝晶以及晶界析出物.

(4)GH132合金轴向拉伸试样抗拉强度平均值为745 MPa,冲击韧性平均值为82.0 J/cm2,沿铸锭的表面到心部,抗拉强度,抗弯强度,冲击韧性,逐渐降低,但合金力学性能的方向性不明显.

表2 时效处理后试样力学性能Table 2 Mechanical property of specimen after aging treatment

[1]傅杰.第二代大型电渣锭电渣冶金技术的发展[J].中国冶金,2010(5):1-4.

[2]陆锡才.高温合金中钛对ESR锭表面成形性的影响[J].铸造,2002(5):378-380.

Microstructure and property of electroslag GH132 alloy roll

WANG Da-wei,TIAN Yu,WANG An-guo,JIANG Guo-sen,ZHAO Ling

(Shenyang Research Institute of Foundry,Shenyang 110022,China)

GH132 alloy hearth rolls have been successfully produced by the ESC(Electro-slag Casting)and heat treatment process.The mechanical properties meet the design requirements and the process is simple and economic as compared to the casting+forging+heat treatment process.

high-temperature alloy;electro-slag casting;slag system;mechanical properties

TG113.2

A

1671-6620(2011)S1-0052-03

2010-10-15.

高档数控机床与基础制造装备科技重大专项资助 (2009ZX04006-031).

王大威 (1975—),男,高级工程师,电话:024-25852311-320.