TiB2/SiC陶瓷复合材料制备工艺的研究

2011-12-28连景宝茹红强

王 伟,连景宝,茹红强

(东北大学 材料与冶金学院,沈阳 110004)

TiB2/SiC陶瓷复合材料制备工艺的研究

王 伟,连景宝,茹红强

(东北大学 材料与冶金学院,沈阳 110004)

以TiO2、B4C和C为原料,基于原位合成法在SiC基体中生成TiB2颗粒,并采用无压烧结法制备出TiB2/SiC复合陶瓷.通过对复合材料制备工艺的研究,发现:高于1 300℃的预烧结能形成TiB2/SiC复合陶瓷坯体.C含量、烧结温度和保温时间对复合材料的相对密度均有影响.当C含量 (质量分数)为4%时、在1 400℃ ×60min+2000℃ ×30min的烧结工艺下能够制备出致密的TiB2/SiC陶瓷复合材料.微米级TiO2粉比纳米级TiO2粉更有利于形成较致密的烧结复合材料.随着生成TiB2体积分数的增加 (5% ~20%),复合材料中TiB2颗粒逐渐粗化,间距逐渐变小.对复合材料的烧结机理还进行了分析.

原位合成;硼化钛;碳化硅;复合材料构

SiC陶瓷是一种高性能结构材料,其高熔点、高硬度、高耐磨性、高强度等优点使其在机械、化工、能源、军工等领域具有广泛的应用前景.然而,较低的断裂韧性(3~4 MPa·m1/2)限制了它的一些应用.因此,在改善其力学性能,特别是提高其断裂韧性,一直是SiC陶瓷材料的研究工作的重点之一.

在SiC基体中加入第二相或多相的粒子可以提高SiC陶瓷的抗断裂能力,从而提高韧性[1~5].比如,在SiC基体中添加TiC相后,经过热压烧结所制得的复合陶瓷的断裂韧性在TiC体积分数达24.6% 时达到 6.0 MPa·m1/2[3].Endo 等[4]通过热压烧结法研究发现,当TiC体积分数为20% ~40%时断裂韧性最高可达6.0 MPa·m1/2.除了TiC,TiB2也经常作为增强相来增韧SiC.McMurty等[2]通过研究发现,TiB2能够有效抑制SiC长颗粒的长大并提高了断裂韧性.

与直接使用TiB2粉体相比,在SiC基体中原位反应合成TiB2,具有工艺简单、成本低、组织均匀等优点,因此,选用原位合成TiB2,采用无压烧结制备TiB2增韧SiC是当前改善SiC性能的有效方法之一[6~12].然而,鉴于热压烧结不利于制备复杂形状的样品,同时成本也较高[6~9],采用无压反应法结合原位反应引入TiB2就显示出了优越性[10~12].如表 1 所示,在 SiC 基体中原位生成TiB2的反应路径很多,但是相比其他钛源,如TiC,TiH2,TiN等,TiO2是一种较廉价和容易得到的制备原料.可以看出,使用TiO2作为钛源,原位合成TiB2增韧SiC的无压烧结法是一种有前景的制备较高断裂韧性TiB2/SiC复合陶瓷的方法,然而目前还缺乏对此制备方法的系统研究.本文对此制备工艺条件进行研究,以获得合理的制备工艺.

表1 原位反应合成TiB2Table 1 In-situ reactions for the synthesis of TiB2

1 实验与表征

原料:α-SiC粉末,粒度为0.4μm,潍坊弘德微粉有限公司;TiO2粉末,粒度为74μm,纳米TiO2粉末,粒度为20 nm,锦州铁合金厂;B4C粉末,粒度为3.5μm,B4C质量分数大于98%,牡丹江磨料二厂;C质量分数为30%的酚醛树脂,球磨介质为乙醇.

实验工艺:制备工艺主要包括混料,干燥,造粒,模压成型和无压烧结5个步骤.以制备TiB2(体积分数为15%)-SiC为例:根据制取TiB2的化学反应方程式:

进行配料计算.秤取80.0 g SiC粉末,23.0 g TiO2粉末,9.0 g B4C,29.2 g的酚醛树脂,采用湿法混料,球料比为5:1,球磨介质为乙醇 ,球磨12 h后,取出糊状料放入盘中,置于室内将料晾干,过60目(筛孔0.25 mm)筛子,然后进行手工造粒,将所得粉末放在密封容器中困料2 h,用天平称量3.0 g混合料,然后在WE-10A型液压式万能试验机上进行压制,压制压力为150 MPa,压成尺寸为37.5 mm×6 mm×hmm条形试样若干.称取5.0 g混合料,压成尺寸为20 mm×12 mm×h mm的块形试样若干.将压制好的试样放入100℃烘箱内,保温8 h.将装有试样的石墨坩埚放入真空炉中,密封,抽真空至压力小于100 Pa,通入氩气保护,首先进行预烧,然后在不同烧结温度下保温不同时间进行烧结,最后自然冷却.

材料组织与结构表征:

采用日本理学D/Max-YX-射线衍射仪进行X-ray物相分析.波长为0.154 2 nm,加速电压为40 kV.金相组织观测仪器:OLYMPUSGX71金相数码显微镜.显微组织的观察采用JSM-5600LV扫描电子显微镜(SEM)和H600透射电子显微镜(TEM).密度用阿基米德法测定.

2 结果与讨论

2.1 预烧温度的选择

由反应(1)可以看出,进行原位反应制备TiB2时,有CO的释放,这不利于复合陶瓷在烧结过程的致密化,所以预烧步骤就显得很重要.根据热力学(T>ΔH/ΔS)计算可知,反应温度应该高于1 240 K(967℃).为研究反应(1)的最佳预烧条件,我们进行了在不同的预烧条件下样品的物相分析,结果如图1所示:在 1 300、1 400、1 500和1 600℃ 4种不同预烧结温度下,物相组成中除了SiC和部分TiB2外,并没有检测到其他结晶相,这说明烧结过程中反应按照式(1)进行得比较完全,通过原位反应合成了TiB2颗粒,并且发现在 1 300℃,该反应即可较好地进行,而1 600℃预烧并没有明显改进结晶度.为了更好地促进反应(1)的进行,同时兼顾成本和省时,实验选择的较佳预烧结温度为1 400℃.

图1 不同预烧结温度下预烧体的X射线衍射图谱Fig.1 XRD patterns of p re-sintered sam p lesobtained at different tem peratures

2.2 反应物及其用量对烧结体相对密度的影响

在本研究中,预烧后的粉体需要经过固相烧结以制备TiB2/SiC复合陶瓷.SiC是一种典型的共价键结合的稳定化合物,共价键化合物的非化学计量成分的偏差都非常窄,位错要冲断共价键而运动也相当困难,加上它的扩散系数低,因此很难用常规的烧结方法来实现其致密化.通常需要添加一些烧结助剂以降低表面能或增加表面积,或者采用特殊的烧结工艺来获得烧结致密的SiC陶瓷.研究发现少量的B和C作添加剂可被用作SiC 固相烧结添加剂[13].添加 B、C、B 的化合物、Al、Al的化合物均可以和SiC形成固溶体而降低SiC的晶界能,从而促进烧结,实现SiC的致密化[14~16].掺杂适量的游离 C对固相烧结有利,这是因为SiC表面通常会被氧化而有少量SiO2膜存在,这使表面能降低了一个数量级.加入适量C有助于使SiC表面上的SiO2膜还原除去,增加了表面能,从而促进烧结.

因此,在我们的烧结体系中,除了反应(1)中的消耗,过量的B4C和酚醛树脂经高温碳化后而引入的碳即可起到烧结助剂的作用.但是,如果C加入量过多(w(C)=6%,如图2),过多的C就会富集于晶界,这会妨碍SiC颗粒的直接接触,影响传质过程的进行,反而会阻碍烧结的进行.C加入量过少(w(C)=2%,图2),又不足以除去SiC粉末表面的SiO2,不利于最大限度地降低烧结活化能,同样影响烧结致密化的进行.综合以上结果,在本实验发现w(C)=4%是比较合适的.

在影响烧结致密度的因素中,TiO2的影响同样不可忽略.我们研究了不同粒径的TiO2的对烧结致密度的影响.图3是采用74μm的微米级TiO2粉末和20 nm纳米级的TiO2粉末为原料,得到φ(TiB2)=10%的TiB2/SiC在不同烧结温度(保温时间为30 min)时的相对密度曲线.从图3中可以看出,在所研究的温度范围内,添加微米级TiO2粉末的TiB2/SiC复合材料的相对密度均大于使用纳米级TiO2粉末制得的TiB2/SiC复合材料的相对密度.这是由于:(1)纳米粉末的粒度很细,颗粒之间很容易因范德华力而形成团聚.在成型过程中,这些团聚会使素坯中的颗粒堆积的不均匀性增加,造成含有纳米TiO2粉末的坯体的压坯相对密度较低;(2)固相烧结SiC的烧结温度一般为1 900~2 100℃,并且纳米粉末的比表面能大、活性大,在高温烧结过程中,由于其挥发失重使组分流失,并且随着烧结温度的升高,组分流失情况加重,造成烧结坯体相对密度持续下降.因此,采用微米级TiO2粉末作为TiB2的实验原料有利于复合陶瓷的烧结致密化.

图4 不同烧结温度下的TiB2/SiC复合材料相对密度的变化(w(C)=4%)Fig.4 Variation of relative density w ith sintering temperatures for TiB2/SiC composites containing different amounts of TiB2(w(C)=4%)

除了TiO2粉末粒径大小对烧结反应有影响外,其加入量同样对烧结反应至关重要.从图4可以看出,随着TiB2体积分数的增加,材料的相对密度升高,说明反应生成的TiB2起到了促进SiC基体烧结的作用.由于SiC、TiB2均为六方晶格,在烧结过程中一部分原位生成的TiB2可部分固溶于SiC晶格中,这种固溶使主晶相晶格畸变,缺陷增加,活化了基体,便于基元移动而促进烧结;还可能是由于SiC-TiB2系统是共晶系,并且在烧结过程中在相间界面上有效的扩散流动在致密过程中可以促进颗粒间的滑动,促进材料的致密化[17].在2 000℃及以上温度下,随 TiB2体积分数的增大,相对密度增大,但是增加幅度趋缓,φ(TiB2)= 20%的 TiB2/SiC相对密度达到94.86%.

图5为不同φ(TiB2)的TiB2/SiC复合材料在2000℃烧结温度后的显微组织照片,其中亮白色的为第二相TiB2,灰色的为基体SiC.可以看出:对含不同体积分数TiB2的复合材料,TiB2在SiC基体中的分布都比较均匀.随TiB2体积分数的增加,TiB2颗粒逐渐粗化,当TiB2体积分数为5%时,TiB2颗粒等面积圆直径平均值为2.637μm;而当TiB2体积分数为20%时,TiB2颗粒等面积圆直径平均值增加到3.923μm;另外,TiB2颗粒间距离随TiB2体积分数的增加而减小,这样使得TiB2颗粒间接触机会大大增加,相互聚簇并长大的TiB2颗粒增多.

2.3 TiB2/SiC复合陶瓷烧结条件的优化及烧结机理

烧结温度是指最高烧结温度,常压下的SiC的分解温度为2 600℃.烧结温度对烧结过程有决定性作用,提高烧结温度对固相扩散传质过程是有利的,但是单纯提高烧结温度不仅浪费燃料,很不经济,而且还会促使二次再结晶使材料性能恶化,因此有必要优化TiB2/SiC复合材料的烧结温度.在本次实验中选择 1 900、1 950、2 000、2 050和2 100℃ 5种烧结温度以考察在不同温度下的TiB2/SiC复合材料烧结后相对密度的变化,结果如图4所示.由图4可以看出,TiB2/SiC复合材料的相对密度随不同的烧结温度(1 900~2 100℃)呈先增大后减小的趋势,在2 000℃时达到最大值,所以,2 000℃为实验的较佳烧结温度.

从1 900℃到2 000℃,由扩散传质初期的动力学公式[18]:

图5 φ(TiB2)对2 000℃ 烧结后的TiB2/SiC复合材料的显微组织的影响Fig.5 Influence of TiB2 contents on the m icrostructues o f TiB2/SiC com posites sintered at2 000℃(a)—5%;(b)—10%;(c)—15%;(d)—20%

图6 烧结温度对TiB2/SiC复合材料(φ(TiB2)=20%)的显微组织的影响Fig.6 Influence of sintering tem peratures on the m icrostructures of TiB2/SiC composites(φ(TiB2)=20%)

(a)—1 900℃;(b)—1 950℃;(c)—2 000℃;(d)—2 100℃

式中:D*为自扩散系数;D0为扩散常数;Q为扩散激活能;R为摩尔气体常数;T为烧结温度;ΔV/V为坯体相对体收缩率;ΔL/L为坯体相对线收缩率;k为玻尔兹曼常数;r为粉末球半径;t为烧结时间.

结合式(2)和式(3),随着温度升高,式(2)中自扩散系数增大明显,扩散传质的推动力加大,在颗粒表面能的推动下,物质通过不同的扩散传质途径向颗粒间的颈部和气孔部位填充,气孔不断缩小直到消失,晶界移动,晶粒逐步长大,其结果是气孔不断缩小和颗粒中心逼近,宏观上表现为气孔率下降和坯体收缩,致密化程度提高.在2 000℃时TiB2/SiC复合材料达到最大致密化(见图4).高于2 000℃则到达了过热状态:随着烧结温度的升高,晶粒尺寸继续增大,形成粗大的晶粒,还会出现少数晶粒的不正常长大现象,残留小气孔更多地包裹到大晶粒的深处.由于物质扩散路程加长扩散速率减小,阻止了坯体的继续烧结,同时烧结温度过高,材料中的有些物质会挥发,造成材料失重增加,这样反而会使相对密度下降,气孔率升高.另外,随着烧结温度的升高,TiB2颗粒不断长大,但分布仍比较均匀,当烧结温度为1 900℃时,颗粒等面积圆直径平均值约为2.3μm,而当烧结温度为2 100℃时,颗粒等面积圆直径平均值增加到约4.4μm;由于TiB2颗粒含量较多,颗粒间距离很小,以致于颗粒发生了明显的团聚现象,颗粒形状也变得很不规则.

对于烧结过程,大致可以分为3个阶段:烧结初期、烧结中期和烧结末期.在烧结初期,不同颗粒间形成的颈部相互分开,晶粒一般没有长大趋势.此时,如果停止烧结,烧结体致密化过程尚未完成,烧结体密度会较低.在烧结中期,不同颗粒的晶界已互相交接,成为晶界的网络.气孔则可通过物质传递逐渐排除,此时密度会有所增加,且增长速度较快.到了烧结末期,烧结过程基本结束,气孔被排除,只有少量完全独立的,彼此不连通的气孔存在于基体内部.在烧结的中期和末期,晶界已可移动,晶粒有正常长大.到烧结末期也可能发生不正常的晶粒长大现象,使气孔封闭于大晶粒之内,密度会有所下降.烧结时间指保温时间,烧结温度一定时,延长烧结时间,在一定程度上有助于提高材料的性能.由扩散传质初期动力学公式[18]:

式中各参数的含义同式(3).从式(3)和式(4)可知,接触颈部半径(x/r)与时间t的1/5次方成正比,颗粒中心距与时间t的2/5次方成正比,即致密化速率随时间增长而稳定下降,仅靠延长烧结时间是难以达到完全致密的,而且延长烧结时间会降低生产率.

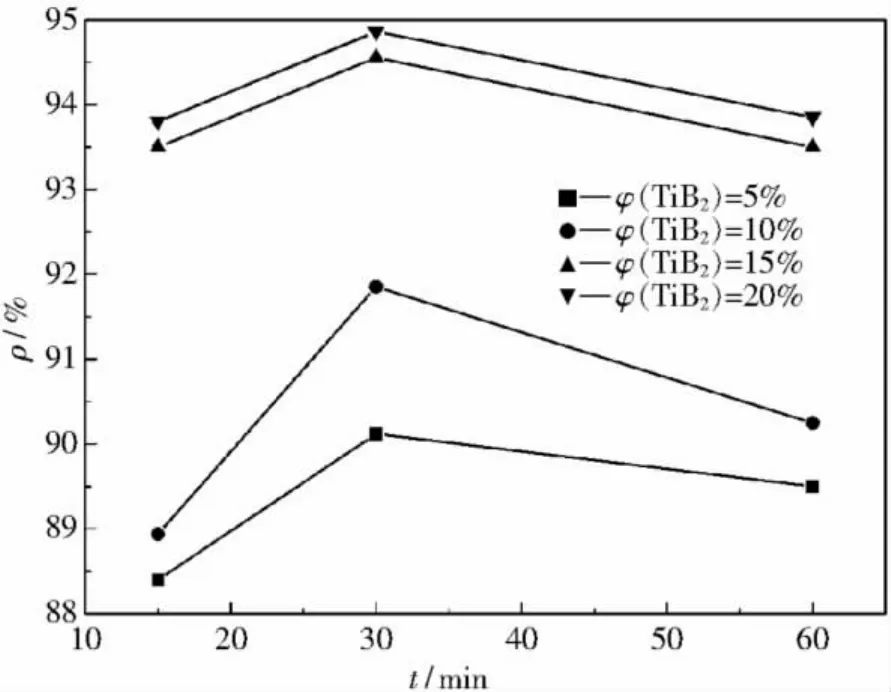

在本次实验中选择在最佳烧结温度2 000℃分别保温15、30和60 min,以考察这3种不同保温时间下的材料相对密度的变化.如图7所示,随着保温时间的延长,材料的相对密度先升高后降低,保温时间为30 min时达到最大值.这说明过长的保温时间不利于陶瓷复合材料的致密化,在本试验中,30 min的保温时间最有利于TiB2/SiC复合陶瓷的致密化.

图7 保温时间和TiB2/SiC复合材料相对密度的关系Fig.7 The re lationship between ho lding time and relative densities of TiB2/SiC composites

综合以上条件实验与结果讨论,可以看出,通过预烧过程,均匀分散于整个SiC基体的TiO2首先通过原位反应转化成细微的TiB2颗粒;在后续烧结过程中,一部分TiB2细颗粒因为本身的高活性而通过烧结长大成独立的TiB2大颗粒;一部分TiB2细颗粒则在烧结过程部分固溶于SiC晶格中(见图8),这种固溶促使主晶相晶格畸变,活化了基体,便于基元移动而促进烧结,这也证明了通过原位反应不仅能生成有产生增韧SiC的TiB2相(TiB2/SiC复合材料的显微组织及力学性能的关系将在另一篇文章中论述),而且细微的TiB2颗粒还能够进一步促进SiC的烧结.

3 结论

(1)使用TiO2作为钛源,可以制备出以原位合成的TiB2为第二相(或增强相)、SiC为基的复合陶瓷,且TiB2相分布均匀.

(2)预烧过程有利于复合陶瓷的致密化,兼顾成本和省时,较佳预烧结温度为1 400℃.

(3)微米级的TiO2原料相比纳米级TiO2原料更有利于形成致密化的陶瓷复合材料;C作为烧结助剂的较佳用量质量分数为4%.较佳的烧结温度及烧结时间分别为2 000℃和30 min.

(4)原位反应生成的细微TiB2颗粒促进了SiC的烧结

[1]Janney M H.Mechanical properties and oxidation behavior of a hot pressed SiC -15vol%TiB2composite[J].American Ceramic Society Bulletin,1987,66:322-324.

[2] McMurty C H, Boecker W D, Seshadri S G, et al.Microstructure andmaterials properties of SiC-TiB2particulate composites[J].American Ceramic Society Bulletin,1987,66:325-329.

[3] Wei G C,Becher P F,Improvements in mechanical properties in SiC by addition of TiC particles[J].Journal of American Ceramic Society,1984,67:571 -574.

[4] Endo H,Ueki M,Kubo H J.Microstructure and mechanical properties of hot-pressed SiC -TiC composites[J].Journal of Materials Science,1991,26:3769 -3774.

[5]赵宝荣,王建军,SiC-TiC陶瓷韧化机制探讨[J].兵器材料科学与工程,1996,19:3-8.

(Zhao B R,Wang J J.Research on tougheningmechanism of SiC-TiC ceramics[J].Ordnance Material Science and Engineering,1996,19:3 -8.)

[6]Ohya Y,Hoffmann M J,Petzow G.Sintering of in-situ synthesized SiC-TiB2composites with improved fracture toughness[J].Journal of American Ceramic Society,1992,75:2479-2483.

[7] Tani T,Wada S.SiCmatrix composites reinforced with internal synthesized TiB2[J].Journal of Materials Science,1990,25:157-160.

[8] Zhu D G,Liu SK,Yin X D,etal.In-situ HIP synthesis of TiB2/SiC ceramic composites[J].Journal of Materials Processing Technology,1999,89–90:457–461.

[9] Zhang G J,Yue X M,Jin Z Z,et al.In-situ synthesized TiB2toughened SiC [J].Journal of European Ceramic Society,1996,16:409-414.

[10] Tani T,Wada S,Pressureless- sintered silicon carbidetitanium diboride composite through internal synthesis method[J].Journal of Materials Science Letters,1990,9:22 -23.

[11] Blanc C, Thevenot F, Goeuriot D. Microstructural and mechanical characterization of SiC-submicron TiB2composites[J].Journal of European Ceramic Society,1999,19:561-569.

[12] Bucevac D,Boskovic S,Matovic B,et al.Toughening of SiC matrix with in-situ created TiB2particles[J].Ceramic International,2010,in press.

[13] Prochazk S.Sintering of silicon carbide,ceramics for high performance applications[C]//Proceedings of the second army materials technology conference.Hyannis,Mass,1973,239-252.

[14] Bocker W, Hausner H. Observation on the sintering characteristics of submicron silicon carbide powders[J].Science of Ceramics,1997,9:168.

[15]Shaffer P T B.The SiC phase in the system SiC-B4C-C[J].Materials Research Bulletin,1969,4:213-219.

[16] Bocker W,Landfermann H,Hausner H.Sintering of alpha silicon carbide with additions of aluminum [J].Powder Metellurgy International,1979,11:83 -85.

[17] Massalski T B.Binary alloy phase diagrams[M].American Society for Metals,Metals Park,OH,1986:544-48.

[18]胡志强.无机材料科学基础教程[M].北京:化学工业出版社,2004:265.

(Hu ZQ.Basic of inorganic materials science[M].Beijing:Chemicl Industry Press,2004:265.)

Study on synthetic conditions of TiB2/SiC ceram ic com posite

WANGWei,LIAN Jing-bao,RU Hong-qiang

(School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China)

A with pressureless sintering technique the TiB2reinforced SiC-ceramic composites were synthe sized by using TiO2,B4C,C and SiC as starting materials.the sintering mechanism of TiB2/SiC ceramic composites was discussed.Detailed studies of the synthetic parameters reveal that:firstly,pre-sintering atover1 300℃ initiates the formation of TiB2.Secondly,carbon contents,sintering temperatures and time all have influence on the relative densities of sintered TiB2/SiC ceramic composites.Thirdly,the densified TiB2/SiC ceramic composites can be obtained under conditions that carbon content of 4 wt.%,pre-sintering temperature at 1 400℃ for 60 min and sintering temperature at2 000℃ for 30 min.Finally,compared with the nano-sized TiO2powders,the micronsized TiO2powders are benlicial to form sintered compositeswith higher relative densities.Additionally,TiB2particles tend to coarsen the sizeswith the increase in the volume percentages of TiB2ranging from 5%to 20%.

in situ reaction;titanium diboride;silicon carbide;composite

TB 335

A

1671-6620(2011)01-0023-07

2010-12-17.

国家高科技研究发展计划 (863)(2009AA03250),东北大学科研基本业务费(N100302001),国家自然科学基金(50872018,50902018),教育部创新团队发展计划项目(IRT0713).

王伟 (1979—),男,安徽宿州人,东北大学讲师;茹红强 (1962—),男,山西阳城人,东北大学教授,博士生导师,E -mail:ruhq@smm.neu.edu.cn.